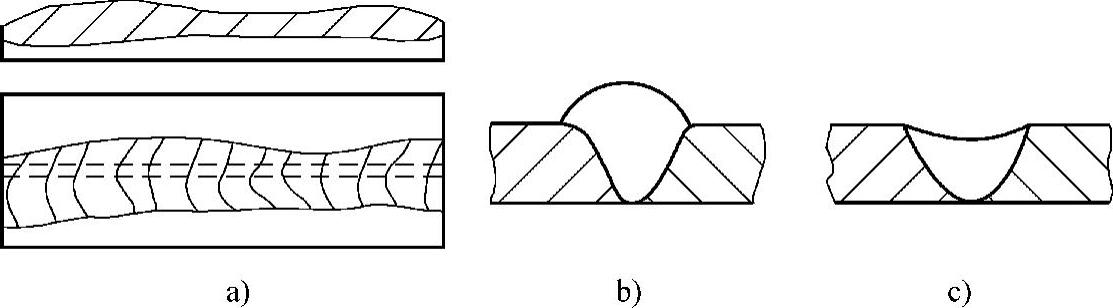

1.焊缝尺寸不符合要求

主要是指焊缝高低不平、宽窄不齐、尺寸过大或过小、角焊缝焊脚尺寸不对称等,如图4-73所示。

图4-73 焊缝尺寸不符合要求

a)焊缝不直、宽窄不均 b)余高过大 c)未焊满

焊缝尺寸过小,使焊接接头强度降低,焊缝尺寸过大,不仅浪费焊接材料,还会增加焊接应力和变形;焊缝余高过大,使焊缝与基本金属交界突变,造成应力集中,减弱结构的工作性能。

(1)产生原因 焊缝坡口角度不当;装配间隙不均匀;焊接参数选择不合适;运条速度不稳定;操作手法不当以及焊条角度选择不合适等。

(2)防止措施 选择适当的坡口角度和装配间隙,正确选择焊接参数,熟练掌握运条方法,运条稳定均匀,保持正确的焊条角度,以获得成形美观的焊缝。

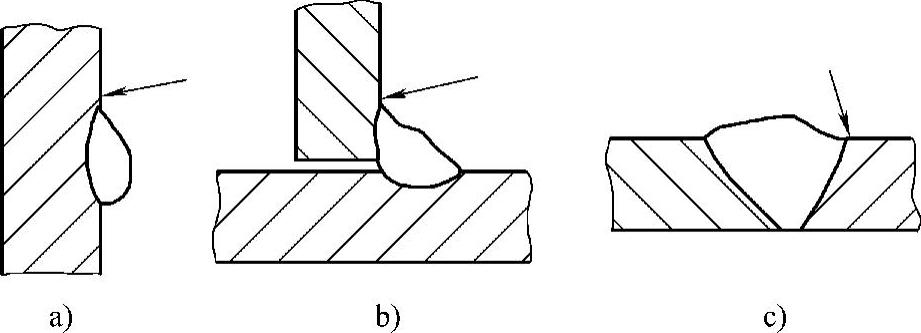

2.咬边

由于焊接参数选择不当,或操作方法不正确,沿焊趾的母材部位产生的沟槽或凹陷称为咬边,如图4-74所示。

图4-74 咬边

a)横焊焊缝的咬边 b)T形焊缝的咬边 c)对接平焊缝的咬边

咬边减小焊接接头的有效横断面,减弱了焊接接头的承载能力,并且在咬边处造成应力集中,易引发裂纹。

(1)产生原因 主要是焊接电流过大,电弧过长,焊条角度和焊接速度不适当等造成的。

(2)防止措施 焊接电流和焊接速度的选择要合适,焊条角度和运条方法要正确,运条保持均匀,电弧不能拉得太长。

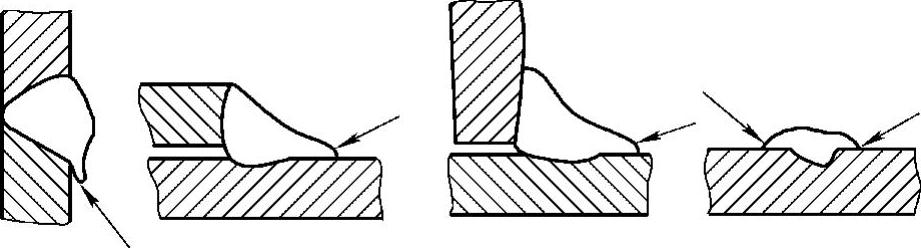

3.焊瘤(https://www.xing528.com)

焊接过程中,熔化金属流淌到焊缝之外未熔化的母材上所形成的金属瘤称为焊瘤,如图4-75所示。

(1)产生原因 主要是操作技术不熟练和运条方法不当,电弧拉得太长,焊接速度太慢等造成的。在焊条电弧焊时,焊瘤易在横、立、仰焊位置产生。

(2)防止措施 提高操作技术能力,尽量采用短弧焊接,适当增加焊接速度,选择合适的焊接电流,保持正确的焊条角度,注意电弧不要在一侧停留过久,严格控制熔池温度,不使其过高。

图4-75 焊瘤

4.弧坑

电弧焊时,由于断弧或收弧不当,在焊道末端形成的低洼部分称为弧坑。

弧坑使该处的焊缝强度降低,而且还易产生弧坑裂纹。

(1)产生原因 主要是熄弧速度太快,焊接薄板时使用的焊接电流过大等。

(2)防止措施 采用合适的收尾方法,注意电弧在收尾处的停留时间。

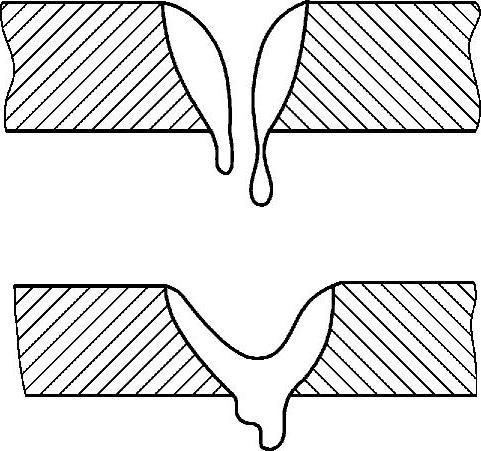

5.烧穿

焊接过程中,熔化金属自坡口背面流出,形成穿孔的缺陷称为烧穿,如图4-76所示。

(1)产生原因 焊接电流过大,焊接速度太慢,装配间隙太大或钝边尺寸太小等。

(2)防止措施 选择合适的焊接电流和焊接速度,严格控制装配间隙,并保持均匀。

图4-76 烧穿

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。