1.定位焊

在实际生产中为了保证焊件尺寸,防止焊接时由于工件受热膨胀导致焊件错移,影响焊接的正常进行和焊缝成形,需进行定位焊。定位焊缝的间距根据被焊材料的牌号、厚度及接头形式确定。由于不锈钢比低碳钢的线胀系数大,焊缝收缩大,故间距应小。对于较薄的和易变形的焊件,间距也应减小。对于刚性较大和裂纹倾向大的焊件,由于定位焊缝易开裂,此时应采取长焊缝并增加定位焊缝数。定位焊缝的间距可按表9-8选择。

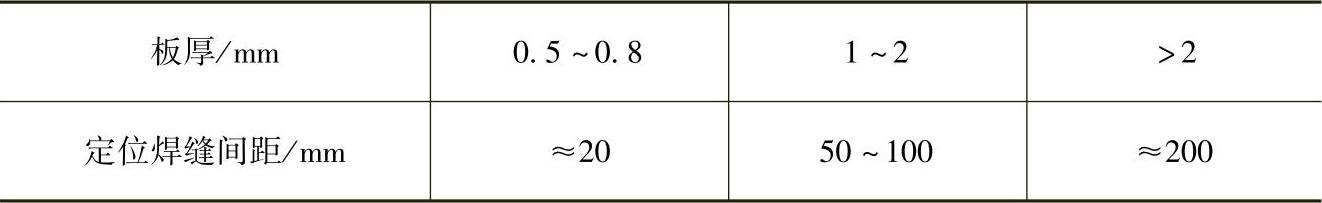

表9-8 定位焊缝的间距

对于环形焊缝,定位焊缝的数量应根据管子直径的大小而定,定位焊缝太多,不利于接头;太少易引起焊缝收缩,不利于焊接操作。一般来说,管径小于57mm用一点定位;管径为89~133mm用两点定位;管径为150~219mm采用三点定位。管子直径越大,定位焊缝数目相对要增加。

定位焊缝是正式焊缝的一部分,必须保证其焊接质量符合工艺要求,且不允许有缺陷。在施焊前,应将定位焊缝两端磨成斜坡形,以便于接头。

2.引弧

手工钨极氩弧焊一般有下列三种引弧方法。

(1)高频引弧 利用高频振荡器产生的高频高压击穿钨极与焊件之间的气体间隙而引燃电弧。

(2)高压脉冲引弧 在钨极与焊件之间加一个高压脉冲,使两极间气体介质电离而引燃电弧。

高频引弧与高压脉冲引弧的操作是钨极不与工件接触,保持3~4mm的距离,通过焊枪上的起动按钮直接引燃电弧。但引弧处不能在焊件坡口外面的母材上,以免造成弧斑,损伤工件表面,引起腐蚀或裂纹。引弧处应在起焊处前10mm左右,电弧稳定后,移回焊接处进行正常焊接。高频引弧与高压脉冲引弧效果好,钨极端头损耗小,引弧处焊接质量高,不会产生夹钨缺陷。

(3)短路引弧 短路引弧是钨极与引弧板或焊件接触引燃电弧的方法。按操作方式,又可分为两种。

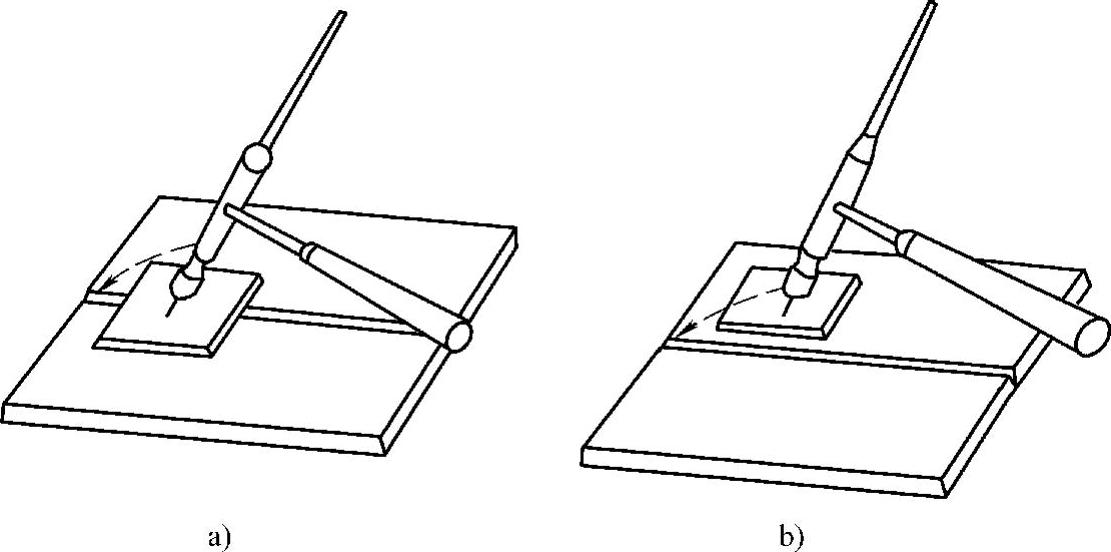

1)直接接触引弧法。钨极末端在引弧板表面瞬间擦过,像划弧似地逐渐离开引弧板,引燃后将电弧带到被焊处焊接,引弧板可采用纯铜或石墨板。引弧板可安放在焊缝上,也可错开放置,如图9-12所示。

图9-12 直接接触引弧法

a)压缝式 b)错开式(https://www.xing528.com)

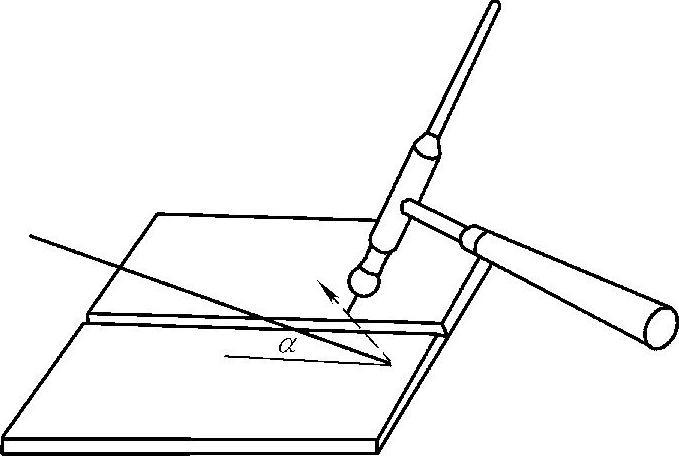

2)间接接触引弧法。钨极不直接与工件接触,而是将末端离开工件4~5mm,利用填充焊丝在钨极与工件之间,从内向外迅速划擦过去,使钨极通过焊丝与工件间接短路,引燃后将电弧移至施焊处焊接。划擦过程中,如焊丝与钨极接触不到,可加大α角度,或减小钨极至工件的距离,如图9-13所示。此法操作简便,应用广泛,不易产生粘结。

3᥊焊接和接头

引弧后,将电弧移至始焊处或定位焊缝,对焊件加热,当母材出现“出汗”即熔化状态时,填加焊丝。填充焊丝应在焊件上形成熔池后再缓慢送至熔池前沿,不应直接送至熔池中心。细丝可连续送进,粗丝应间歇送进。间歇送进必然有焊丝后退动作,但不能离开氩气保护区,否则高温焊丝端头被空气氧化。焊丝不能与钨极相碰触,也不能扰乱氩气流。使用过粗的焊丝或送丝速度过快,会形成大熔滴进入熔池,使熔池温度骤降,液态金属粘度增加,对焊透和焊缝成形不利。

图9-13 间接引弧法

初始焊接时,为了避免引起裂纹,焊接速度应慢些,多填加焊丝,使焊缝增厚。焊接时要掌握好焊枪角度及送丝位置,力求送丝均匀,同时要控制好熔池温度。当发现熔池增大,焊缝变宽变低,出现下凹时,证明熔池温度过高,这时应迅速减小焊枪与工件的夹角,加快焊接速度。当熔池小,焊缝窄而高时,说明熔池温度低,这时应增大焊枪与工件的夹角,减少焊丝的送入量,减慢焊接速度,直至均匀为止,这样才能保证焊缝成形良好。焊接过程中,如不慎使钨极与焊件产生短路,将会产生飞溅和烟雾,造成焊缝夹钨和污染。这时,应立即停止操作,用角向磨光机磨掉夹钨和污染处,直至露出金属光泽。对钨极也要进行更换或修磨,方可继续施焊。

当更换焊丝或暂停焊接时需要接头。这时松开焊枪上的按钮开关(使用接触引弧焊枪时,立即将电弧移至坡口边缘上快速灭弧),停止送丝,借焊机电流衰减熄弧。但焊枪仍需对准熔池进行保护,待其完全冷却后方能移开焊枪。若焊机无电流衰减功能,应在松开按钮开关后稍抬高焊枪,待电弧熄灭、熔池完全冷却后移开焊枪。进行接头前,应先检查接头熄弧处弧坑质量。如果无氧化物等缺陷,则可直接进行接头焊接。如果有缺陷,则必须将缺陷修磨掉,并将其前端打磨成斜面,然后在弧坑右侧15~20mm处引弧,缓慢向左移动,待弧坑处开始熔化形成熔池和熔孔后,继续填丝焊接。

4.收弧

手工钨极氩弧焊收弧方法不正确时,容易产生弧坑、裂纹、气孔和烧穿等缺陷。因此,应采取衰减电流的方法,即电流自动由大到小逐渐减小,以填满弧坑。

一般氩弧焊机都配有电流自动衰减装置,收弧时通过焊枪手把上的按钮断续送电来填满弧坑。若无电流衰减装置,可采用手工方法操作收弧,其要领是逐渐减少焊件热量(如改变焊枪角度、稍拉长电弧、断续送电等),收弧时填满弧坑后慢慢提起电弧直至灭弧,不要突然拉断电弧。当熄弧后,会自动延时几秒钟停气(因焊机具有提前送气和滞后停气的控制装置),以防止金属在高温下发生氧化。

收弧很重要,应妥善处理。一般采用以下几种收弧方法:

(1)提高焊接速度法 提高焊接速度法是焊接结束时,焊枪的移动速度加快,同时焊丝的送给量逐渐减少,最终达到基本金属不熔化为止,断电熄弧。提高焊接速度法适用于环焊缝,无弧坑和缩孔。

(2)焊缝增高法 焊缝增高法是熄弧的焊接速度减慢,焊枪的后倾斜角度增大。焊丝送丝量增加,电弧断续状焊接以便熔池不出现弧坑。这种收弧在收弧处焊缝增高量较大,焊后需修平。

(3)应用引出板法 引出板法是加一块引出板,最终在引出板上熄弧,焊后去掉引出板。

实践证明,采用提高焊接速度收弧法最理想,可避免弧坑和缩孔的发生,在熄弧或中途停弧时,宜采用此种方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。