热流道注射模所要成型制品的注射成型方案(如型腔数、型腔布局和浇口位置等)基本确定之后,就可以开始热流道系统的设计工作,其设计流程如图3-62所示。

图3-62 热流道系统的设计流程

热流道系统是塑料制品注射成型领域里一项比较复杂的技术,模具设计制造者与模具用户在设计选择、购买热流道系统时,有很多需要考虑和注意的问题。

1.热流道供应商的选择

在热流道模具制造时,不是简单地向热流道供应商购买一个热流道系统装到模具上就可以了,事实上模具制造商与热流道供应商之间,从热流道模具的概念设计开始,至模具的实际制造过程,到模具最后的使用,都存在着密切的技术合作关系,所以模具制造商和模具用户应选择好热流道供应商。在选择热流道供应商时,要重点考察两个基本方面:①热流道供应商生产的热流道元件的品种数量与质量;②热流道供应商在模具用户所在地区的技术支持与售后服务。

(1)热流道元件的品种数量与质量 热流道系统元件有开放式、针阀式和单腔主流道型等类型,每种类型又可细分为很多产品系列。顶针式喷嘴中的流道直径范围为4~12mm,喷嘴也随之做成大小不同的产品系列,喷嘴浇口镶件也有很多结构,以满足不同的使用要求。因此,热流道供应商的产品系列越丰富越好,这样用户就可以有更大的热流道元件的选择性,用热流道生产的塑件种类、尺寸质量与应用范围也就更广,更有利于优化注射生产过程,提高产品质量。塑料制品注射成型时,热流道系统与模具工作在高温、高压和周期性动载荷状态下,导致热流道元件失效的因素有很多,一旦发生故障造成停产,带来的经济损失会非常巨大,所以热流道系统的质量和可靠性十分重要。选用时应深入了解热流道元件的质量和应用历史,比较优秀的热流道生产商一般均已获得ISO质量标准认证。

(2)技术支持与售后服务 热流道模具使用时,除要选用可靠的热流道系统外,用户还应考虑一旦热流道系统出现故障,能否得到及时有效的技术支持与售后服务。许多热流道供应商在公司总部所在国家和地区有强大有力的技术支持与服务网,并配备可随时访问客户,进行故障排除的专职服务人员。但在远离公司总部的其他国家和地区,则常常是只设一些侧重热流道产品销售的办事机构,技术支持就相对薄弱,用户应特别注意这一因素。

2.选择热流道系统的技术问题

(1)热流道产品系列的正确选择 热流道供应商通常按照塑料制品的尺寸、质量不同,将其热流道元件制成产品系列,塑料制品尺寸和质量越大,使用的喷嘴尺寸也越大。因此,在正确选择热流道产品类型之后,需要进行热流道产品系列的选择,并由此决定模具的结构尺寸和设计制造要求。如果热流道产品系列选择得不正确,到模具制造后期或在塑料制品生产阶段,其错误是非常严重并很难挽救的。为帮助用户正确选择热流道产品系列,每个热流道供应商都有一些指导性的技术文件供参考,用户应与热流道供应商密切合作,选择正确的热流道产品系列。

(2)热流道系统中的注射压力损失 热流道系统中的注射压力损失不容忽视。许多热流道模具用户错误地认为,与冷流道相比,热流道的注射压力损失要小很多,原因在于热流道内的塑料熔体在整个注射过程中的温度始终较高,但实际上很多情况正好相反。在热流道模具中,因热流道结构设计的需要,会使熔体在热流道系统内的流动距离大大增加,造成热流道系统的注射压力损失较大,实际应用中常因热流道系统的注射压力损失过大,造成制品注射成型困难。对于流动性差的塑料(如PC、POM等),或熔体在热流道系统内的流动距离大,以及制品质量大等情况,应采用CAE软件进行流道模流分析,以获得良好的充模平衡和成型参数。

(3)标准与非标准热流道系统 各热流道制造商都能提供标准与非标准两种热流道系统,如有可能,用户应尽量选择标准热流道系统,即尽量选择标准长度与尺寸的喷嘴、热流道板、浇口镶件等。其优点是标准热流道系统比非标准热流道系统价格低,交货期要短很多;而且零件具有互换性,有利于将来的使用与维护。常见的标准热流道板有I型、H型、X型、Y型等形状。

(4)模具型腔数与布局的选择 设计热流道模具选择型腔数时,除考虑尽量用多型腔提高生产效率外,还应考虑热流道的设计问题。模具型腔数与布局的选择,应有利于塑料熔体在热流道系统内的流动平衡。例如,若将几个形状相同的型腔布置成一列,则型腔数最好为2或4,而不要选为3,因为2个型腔或4个型腔成一列的模具,其热流道系统可设计成完全自然平衡的系统,而3个型腔的模具则需人为使热流道系统达到流动平衡,即在热流道分流板上对不同的流动路径采用不同的流道尺寸,使其尽可能达到流动平衡。所以,应尽量选择有利于流动平衡的型腔数(如选16型腔而不选15型腔等),以消除人为设计流动平衡所带来的任何失误。

(5)最小型腔距离的限制 微小塑料制品的模具设计时,一般希望将型腔距离尽量靠近些,这样模具更紧凑并有可能布置更多的型腔,但最小型腔距离会受到热流道元件(如喷嘴)之间最小距离的限制。因此,设计时要注意检查允许的最小喷嘴距离,以避免模具设计出错。

(6)加工塑料的种类 在选择热流道系统时,制品的塑料种类是一个非常重要的考虑因素,若加工玻璃纤维增强的塑料(如玻璃增强尼龙材料等),应选用耐磨性好的浇口镶件;若加工容易热分解的塑料(如PVC等)应选用流道通畅、没有流动死角的热流道系统;若加工流动性差的塑料(如PC等),则应考虑选用较大的喷嘴系列,热流道板的流道截面尺寸也应较大。

(7)热流道产品的成熟性 每种热流道产品的成熟性与应用历史长短是不一样的,新面世的热流道产品需要较长的时间来逐步完善,制造商在不断开发新产品的同时,也会淘汰经实践证明不合适的热流道产品。所以,应尽量选择成熟性好、比较流行、应用历史长的热流道产品。对于这类产品无论是热流道制造商,还是其他用户,都有较多的经验和成功案例可供新用户借鉴。

(8)热流道系统发货前的状态 有的热流道供应商在将其热流道系统发货给用户之前,会对系统进行一定的测试,对非常重要的应用项目甚至会进行实际注射成型实验,但每个热流道供应商在热流道系统发货前的测试范围是不一样的,用户应予以了解,做到心中有数。

(9)热流道的多区域温度控制 用户若需购买大尺寸复杂的热流道系统,或加工对温度敏感、加工参数范围狭窄的塑料,则应选择具有多区域分别控温的热流道设计方案,这样用户可根据需要对温度分布进行局部调整和控制。一个理想的热流道系统应该有均匀一致的温度分布,但实际上会有多种原因导致热流道各处温度的不同,如热流道加热元件的质量原因,热流道系统与模具配合处热量的过度损失,塑料熔体在热流道内各处剪切热的不同等。热流道系统尺寸越大越复杂,就越应该选择具有多区域温度控制的热流道系统。

(10)有换色要求的应用项目 用同一副模具生产不同颜色、同一品种的塑料制品,即有换色要求的应用项目。在选择热流道时,应尽量选择流道体积小的热流道系统以加速换色过程和减少废料,同时热流道系统中的任何流道转弯处都必须光滑过渡,没有流动死角。若用阀式热流道系统生产有换色要求的塑料制品,在阀针的后部常常会有流动死角,必须给予格外注意。

(11)异型多腔模具 在设计异型多腔模具时,必须考虑充模流动平衡的问题。如果零件尺寸质量差别过大,各型腔的注射压力差别达到20~30MPa时,依靠改变热流道系统内的流道尺寸是难以达到流动平衡的。如果在异型多腔模具中流动不平衡,就会出现各型腔充模保压不一致,有的充不满,有的充模过度,飞边大、残余应力高等问题,造成制品质量参差不齐,这时应考虑采用阀式热流道系统,或改变模具的整体设计方案。阀式热流道系统允许用户在适当的时刻关闭早期充满的型腔浇口,以避免这些型腔充模过度。

(12)型腔与热流道系统流道体积的比例关系 与型腔体积相比,热流道系统的流道体积不可过大,否则塑料熔体在热流道系统内停留的时间过长,会产生热分解,无法生产出合格制品。如果塑料制品的质量太小,就应采用冷、热流道并用的方案,因为使用冷流道后注射量增大,有助于改进型腔与热流道体积的比例关系,缩短塑料熔体在热流道系统内的停留时间。

(13)采用试用模具 热流道模具比较昂贵,尤其是型腔数较多的热流道模具(如96、128型腔等),价格就更高。如果要开辟一个新的应用领域,经验不足,或是试图采用较新的热流道元件(如新的喷嘴或浇口)等,应考虑先用一个简单、单型腔的试用模具,进行方案的可行性验证,取得足够经验后,再制造价格昂贵的多型腔模具。(https://www.xing528.com)

(14)模具图上热流道元件的绘制 热流道供应商一般都会将其热流道元件制成电子图库,供用户使用。模具设计人员在设计绘制模具图时,可以从热流道元件电子图库中选取需要的喷嘴等元件图,放到合适的模具位置上。因热流道供应商的热流道产品经常更新换代,所以用户应注意从热流道制造商处索取最新的图库。虽然目前已开始用3D方法设计模具,但各热流道供应商的热流道元件电子图库绝大多数仍是2D的,部分制造商已着手建立3D热流道元件图库,以适应3D模具设计发展的需要。

(15)质量保修期限 热流道产品都有一定的保修期限,保修期限从1~5年不等,取决于热流道制造商和用户具体购买的热流道产品。在保修期内,若热流道产品在正常的操作使用下发生问题,热流道供应商会给予免费更换,显然保修期限越长,对用户越有利。为保证质量,用户应遵循热流道的使用与保养规定,未经热流道供应商同意,不可修改变动任何热流道元器件。

3.选择热流道及喷嘴的要求

(1)热流道的要求

1)熔体流动途径的温度分布应均匀。不论加热系统,还是绝热系统,温控系统应能够补偿、控制系统的热损失和热惯性。

2)尽可能采用低的剪切速率和最小压力降,以缩短熔体在流道中的停留时间。

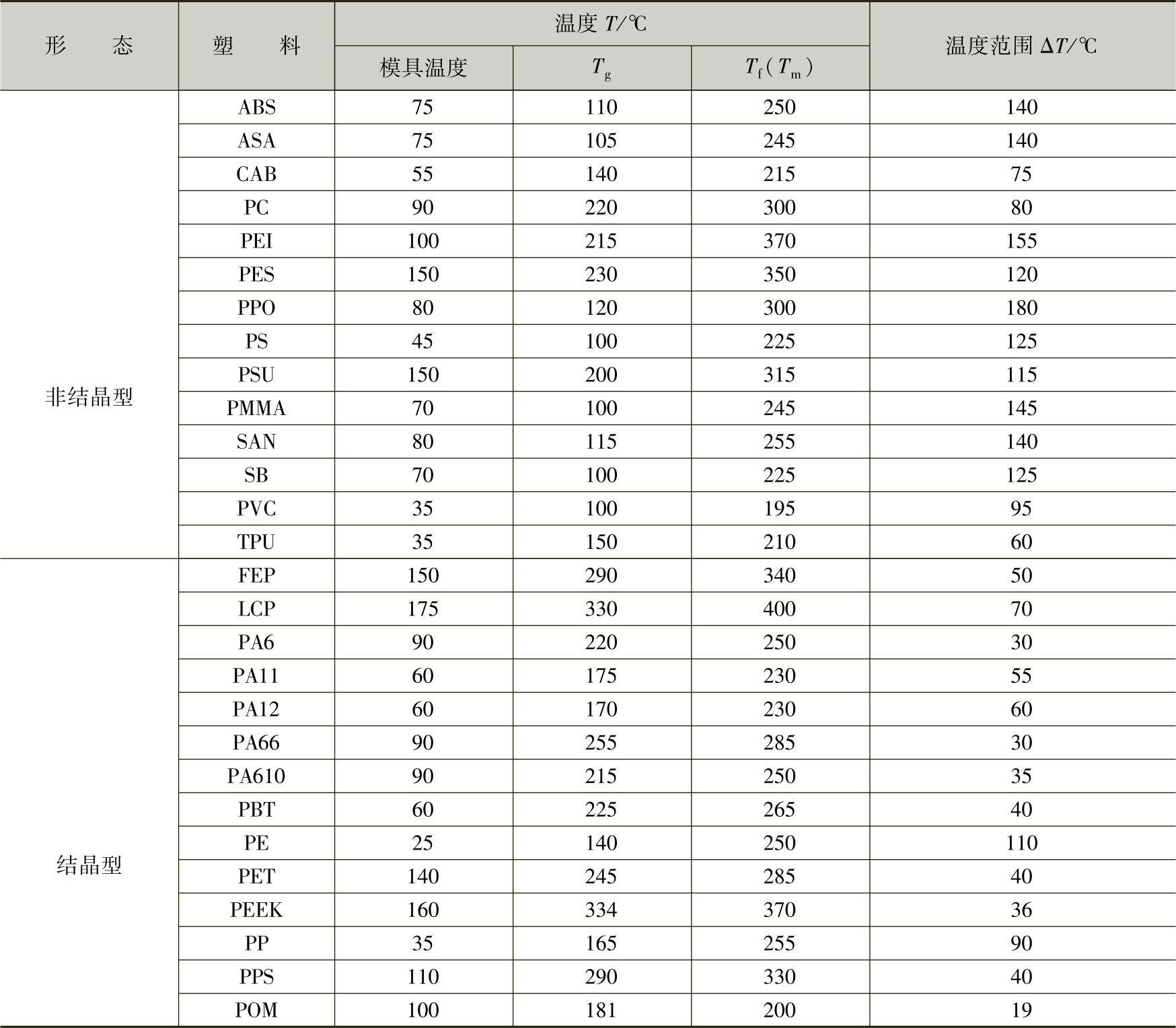

3)开放式喷嘴(浇口)应有明显的热阀功能,如图3-63所示。所谓热阀功能即当喷嘴浇口处于开启状态时,浇口熔体呈涌流的熔体柱,可对型腔进行填充,填充结束保压后,浇口处温度降低,使其处于关闭状态,浇口处的熔体将冻结成高弹态的柱塞,此时浇口具有不拉丝、不流延、在大压力下可注射挤出柱塞的特点。因此,开放式浇口处的温度控制与塑料性质有很大关系,表3-14列出了不同塑料的温度特性,可根据各塑料的温度特性合理确定开放式喷嘴浇口处的温度。通常温度范围(Tf或Tm与Tg之差)小于45℃的塑料,浇口关闭状态的温度可设定在Tg之上5~20℃,温度范围大于45℃的塑料,浇口关闭状态的温度可设定在Tg之上20~40℃。

图3-63 开放式喷嘴的热阀功能

a)喷嘴处于开启状态 b)喷嘴处于关闭状态

4)应保证各喷嘴的流动平衡,即保证同时充满所有型腔。

5)热流道系统应具有防泄漏能力。

6)一般情况下应容易改变着色;加热器的耐久性要好;热流道系统在模具中安装应方便;维修方便,损坏的零件清洗和调换容易等。

(2)热流道喷嘴的要求

1)为防止流动性能发生变化,流道中熔体温度应保持不变。

2)热流道喷嘴与低温模具之间应考虑绝热处理。

3)在喷嘴与流道板之间应保证无泄漏。

4)清洗、拆卸和调换损坏零件等操作应方便。

表3-14 塑料的温度特性

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。