1.分型面的选择

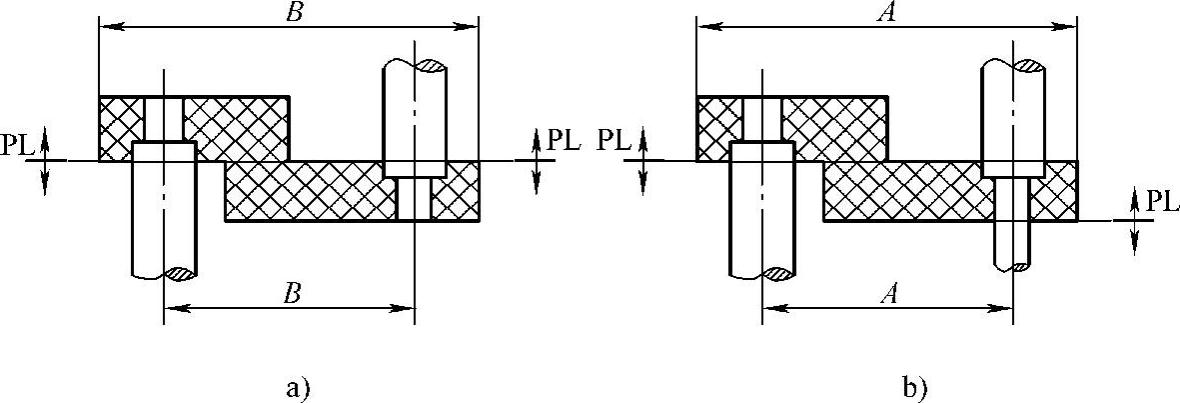

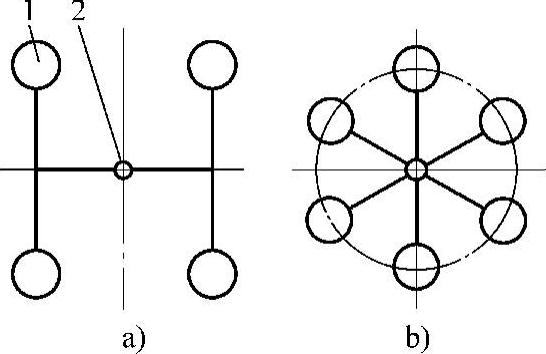

模具设计的首要任务是确定塑件的分型面,分型面的选择会影响模具成型零件的结构、制品尺寸精度;分型面的选择还会影响成型零件的加工难度,影响熔体的充模和排气等。精密注射模分型面选择的原则与普通注射模基本相同,但由于精密塑件的精度需要由精密注射模的精度来保证,因此,分型面的选择应尽可能避免产生额外的制品误差。当精密塑件的尺寸直接由模具尺寸确定时,其精度更易保证;若尺寸由型腔、型芯或侧抽芯中任意两部分零件的组合尺寸来确定,则制品的尺寸会受到成型零件错位、分型面闭合情况、侧抽芯运动位置精度等影响,尺寸精度不易得到保证。如图4-5所示,分型面位置选择的不同,对精密塑件成型尺寸的影响也不相同。

图4-5 精密塑件分型面的合理选择

a)不合理 b)合理

A—尺寸由单一模具零件直接确定 B—尺寸由两部分模具零件组合确定

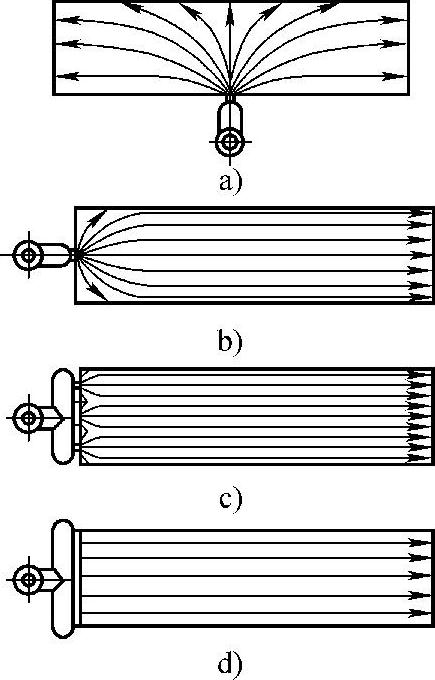

2.浇口与塑件精度的关系

浇口位置及浇口的种类将决定熔体在型腔中的流动方向与路径。由于熔体流动方向与垂直于流动方向的收缩率不同,浇口的位置与类型若选择不当,则可能使塑件的某些尺寸超差。如图4-6所示,浇口类型不同,熔体的流动状态也不同。当浇口的位置发生变化时,塑件的收缩变形情况也不同,如图4-7所示(双点画线为理想状态)。

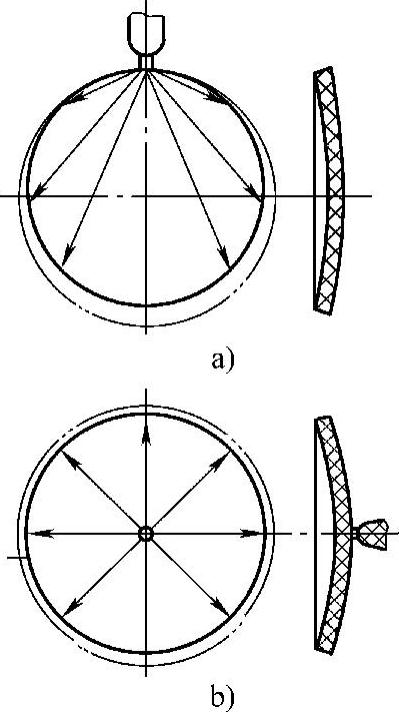

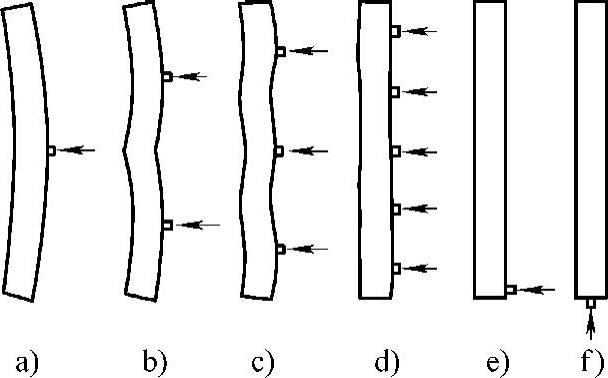

浇口数量、位置和类型的改变都会引起塑件收缩变形情况的改变,图4-8所示为PBT玻璃纤维增强的板条状塑件,其流动方向的收缩率为0.04%~0.06%,垂直于流动方向的收缩率为0.06%~0.10%。由于两个方向的收缩率不同,当从板平面方向进料时,收缩会导致塑件弯曲变形,且浇口数量越多,收缩变形量越小(图4-8);改变浇口位置后,从板条状塑件的一端进料,塑件的收缩变形方向沿板条长度方向,使塑件的弯曲变形量趋于零。如图4-9所示,圆环形塑件采用不同浇口位置和浇口形式时,塑件的收缩变形也不同(双点画线为理想状态)。因此,精密注射模浇注系统设计时,上述各影响因素应特别加以注意。

图4-6 浇口位置和类型对熔体流动的影响

a)、b)单点侧浇口 c)三点侧浇口 d)平缝式浇口

图4-7 浇口位置对收缩变形的影响

a)侧浇口 b)中心点浇口

图4-8 浇口数量、位置和类型对板条形制品的影响

a)单点浇口 b)双点浇口 c)三点浇口 d)五点浇口 e)端部点浇口 f)端部侧浇口(https://www.xing528.com)

图4-9 浇口数量、位置和类型对圆环形制品的影响

a)单点侧浇口 b)三点浇口 c)轮辐式浇口 d)环形浇口

3.浇口位置与数目的确定

精密塑件注射成型时,浇口位置的确定需要考虑多方面因素的影响。首先应考虑浇口位置对塑件充填状态的影响,浇口位置不同,塑料熔体流进型腔的路径和速度也不同,充填型腔的状态也就不同;其次应考虑浇口位置形成的熔体充填流动对塑件收缩变形、熔接痕位置和排气情况的影响;第三,应考虑浇口位置对细小型芯的冲击力作用,避免造成细小型芯的变形和损坏;第四,应考虑浇口位置与塑件结构之间的关系。对于长条形塑件,浇口位置最好设在一端,使熔体沿长度方向顺序填充,塑件冷却收缩时不易出现弯曲变形;若将浇口设置在塑件中部,则易造成塑件冷却收缩导致弯曲变形。对于多孔或形状复杂的结构件,浇口位置的改变,会使熔接痕的位置发生改变,当熔接痕位置处于受力断面或影响外观的位置时,就应适当调整浇口的位置。

精密塑件浇口数量的确定,应重点考虑熔体填充时流程长度和壁厚比的影响;在满足精密注射成型要求的情况下浇口数量不宜过多,因为浇口数量越多,熔接痕数量也越多,充模和排气状态越混乱。对于平板状或细长片状塑件,有时可用设置多个浇口的方法来改善其变形程度。

4.型腔数与布局

精密注射模型腔数量的选择与普通塑料注射模不同,对于普通塑件注射成型,为提高生产效率,宜采用一模多腔成型,但对于精密制品成型则未必合适。从保证精密塑件精度方面考虑,最好采用单腔成型;考虑到经济性和精度等因素,实际精密注射模一般采用2~4腔(小件的型腔数可多达16腔)。

对于多型腔成型,各型腔的配置和流道、注料口的充模平衡极为重要,因此精密注射模的型腔布局宜采用H型或圆周平衡布置,以保持熔体流动的平衡和模具温度场的热平衡,如图4-10所示。

5.浇注系统类型的选择

精密注射模浇注系统类型的选择应考虑压力损失、塑件的收缩变形和熔体流动均匀性等方面的影响。

图4-10 精密注射模的型腔布局

a)H型布置 b)圆周布置

1—塑件 2—主流道

塑料注射成型时的压力损失主要在流道、浇口和型腔三个部分,浇注系统类型的选择应尽量减少流道和浇口的压力损失。为了防止塑件产生弯曲和扭曲变形,精密注射模的浇口宜使用多点浇口;从熔体流动均匀方面考虑,精密注射模宜采用平缝式浇口、环形浇口和扇形浇口;从简化模具结构、改善充模排气性能和保持塑件美观角度出发,精密注射模常选用潜伏式浇口。

从减小熔料温降和熔体流动阻力因素考虑,精密注射模的流道直径应大些;从经济性和缩短成型周期因素考虑,流道直径最好小一些,但以不产生故障为限。由于精密塑件尺寸较小,其浇口尺寸一般比普通注射成型的浇口小,采用点浇口时,直径取ϕ0.6~ϕ1.5mm较为合适。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。