精密注射模的模温是影响精密塑件质量和成型周期的重要因素之一,要求模具温度控制系统能尽快使模具达到指定的温度,并且能长时间维持恒定,同时要求在型腔表面各个部位的模具温度基本均匀。模具设计时,当模温要求在80℃以下时,可以用水进行冷却,以控制模具温度;当模温要求高于80℃时,可考虑采用高压热水、油或电加热器进行加热,以控制模具温度。由于精密塑件多为小型件,塑料熔体带入的热量少,模具温度不易达到模温要求,因此,通常需用加热方法来达到模温要求。精密注射模有时还需要将定模和动模的温度设置为不同值,以改善精密塑件的翘曲变形,此时应分别控制各部分的水温和流量,以达到成型要求。各种塑料材料的成型温度与模具温度见表4-7。

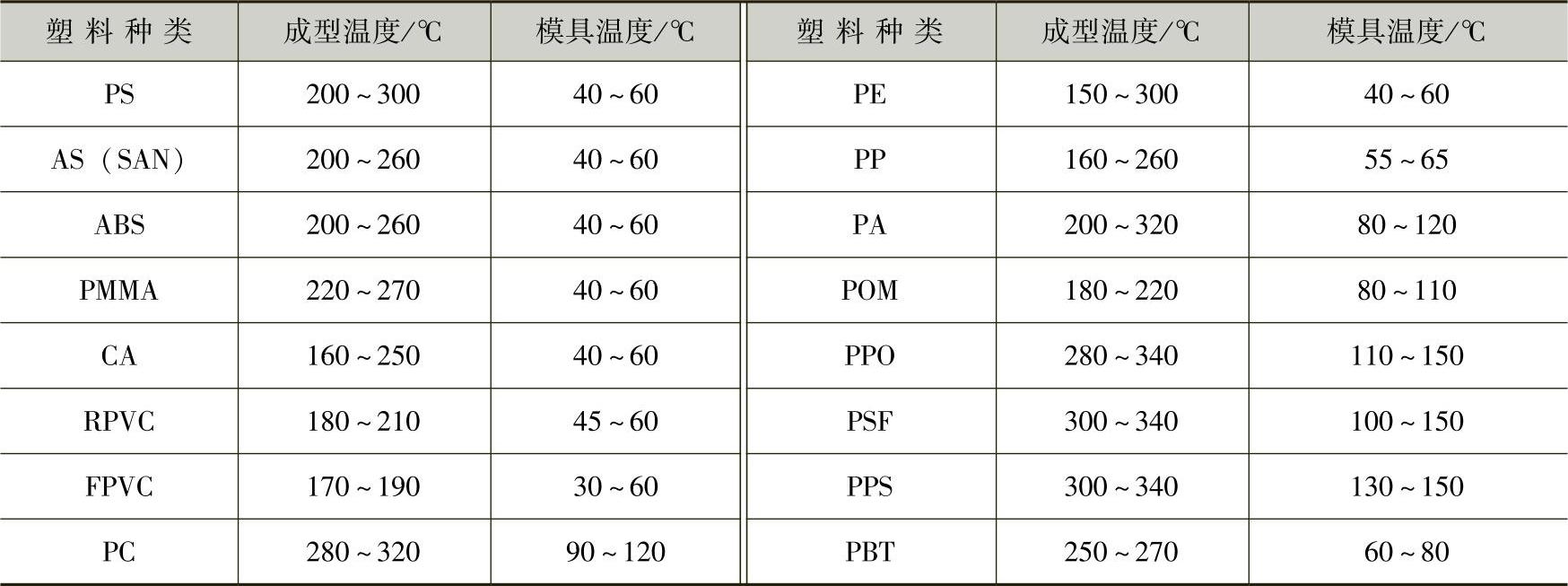

表4-7 各种塑料材料的成型温度与模具温度

模具各部位的温度是时间的函数,它不仅因部位而异,而且也有周期性的变化;不论在正常工作状态,还是在较长一段时间内修正工艺参数时温度均为时间的函数。精密注射模温度控制系统的设计,与普通塑料注射模相似,可参阅相关资料。

塑件在型腔内冷却时,必须等到塑件壁厚中心的温度低于其热变形温度时,才能脱模。对于精密塑件,其脱模时的最低温度应比塑料的热变形温度低10℃以上,否则脱模时精密塑件会发生严重变形。精密注射模型腔壁的平均温度应根据注射工艺条件选择最佳值,由于模具中有推杆、镶块、侧抽芯机构等零件,要使型腔壁表面温度完全一致是困难的,它会随时间发生波动。对于精密注射成型,型腔壁表面的温度的上下波动值应不超过5℃;而普通注射成型,其值允许上下波动10℃。(https://www.xing528.com)

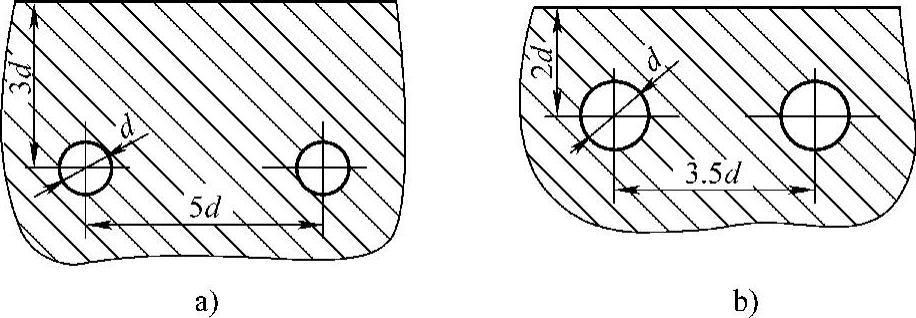

理想的冷却水道布局,应保证对型腔内的熔料进行均匀冷却,塑件从型腔中取出时各部分温度应均匀,不产生变形、扭曲和内部应力。由于精密注射模成型零件尺寸较小,冷却水道的直径不可能开设得很大,这时冷却水道的布局如图4-33所示。另外,值得注意的是在多型腔精密注射模中,各型腔的冷却水道应单独设置,并使各型腔水道的流量均衡,以便各型腔的模温可单独控制,而且各型腔的水道应是并联连接方式,避免使用串联连接,以减小入口和出口的水温温差。水温调节精度应控制在±0.5℃,入口和出口水的温差应控制在2℃以内。

图4-33 精密注射模冷却水道的布局

a)水道直径较小时 b)水道直径较大时

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。