1.齿轮滚刀的种类和精度

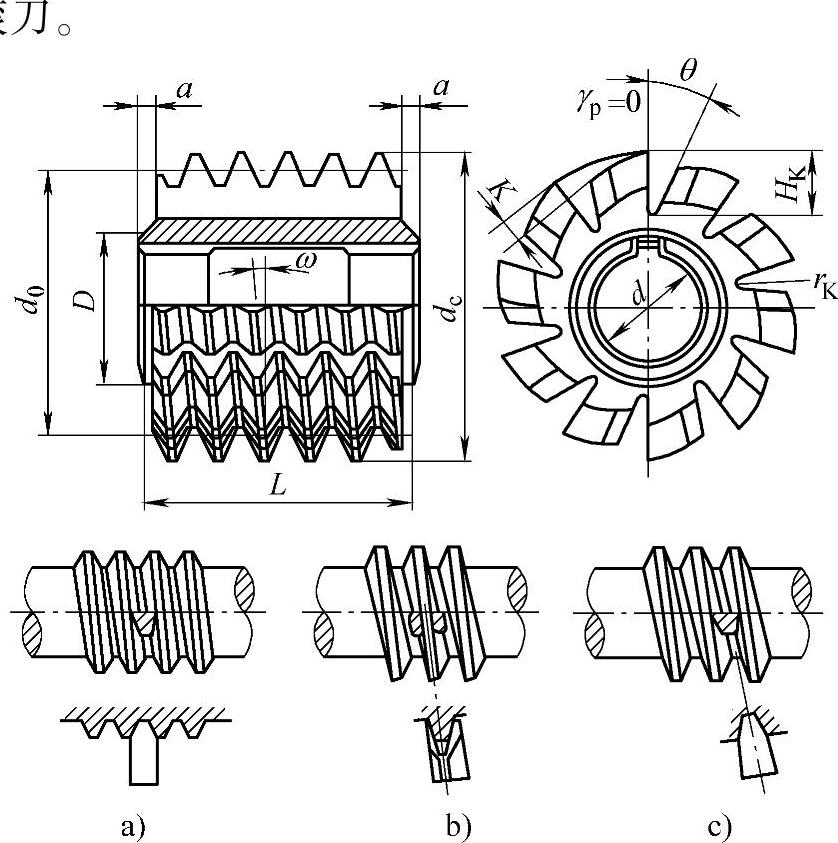

齿轮滚刀是按螺旋齿轮啮合原理加工齿轮的。在理论上,滚刀的形状应是开出容屑槽、具有一定前角(或等于0°)和后角的渐开线斜齿圆柱齿轮。但由于一般齿轮滚刀的齿数(头数)较少(1~4齿),螺旋角较大,其外形像是开了槽的渐开线蜗杆(蜗杆头数即是该渐开线斜齿圆柱齿轮的齿数)。

渐开线基本蜗杆的端截面齿形是渐开线,轴向截面齿形是凸起的曲线。所以,渐开线齿轮滚刀没有齿形设计误差,加工精度较高,但制造比较困难,目前应用较少。大多采用近似的蜗杆,轴向截面为直线形的阿基米德蜗杆(见图13-6a)或法向截面为直线形的法向直廓蜗杆(见图13-6b、c)。这两种近似蜗杆与理论渐开线蜗杆比较,在轮齿的形状上有误差,但随着刀具螺旋角的增大(刀具的螺旋升角减小),其误差亦减小。

阿基米德基本蜗杆的轴向截面齿形是直线,端截面齿形是阿基米德螺旋线,设计阿基米德齿轮滚刀时,若对阿基米德基本蜗杆的齿形角进行修正,可以得到很近似于渐开线基本蜗杆的齿轮滚刀。由于阿基米德齿轮滚刀的制造和测量容易,刃磨时齿形精度比较容易控制,所以目前我国凡模数在10mm以下的精加工齿轮滚刀均规定为阿基米德齿轮滚

法向直廓基本蜗杆的法向截面齿形是直线,端截面齿形是延长渐开线,法向直廓齿轮滚刀设计时,若对基本蜗杆齿形角进行修正,也可以得到近似于渐开线基本蜗杆的齿轮滚刀。但由于加工精度低,一般用于粗加工和大模数的齿轮滚刀。

齿轮滚刀通常制成单头、右旋、前角0°、容屑槽为轴向直槽。

图13-6 齿轮滚刀

同一模数的齿轮滚刀可制成不同直径。滚刀直径越大,滚刀分度圆直径越大,分度圆柱的螺旋升角越小,可使滚刀因近似造形而产生的理论造形误差减小,所以滚刀的外径可按加工齿轮的精度有所不同,加工高精度齿轮时滚刀外径应大些,同时还可增加滚刀的容屑槽数目,使刀齿数目增多,改善被加工齿轮的齿面粗糙度,延长滚刀的使用寿命。采用大直径的齿轮滚刀,可使用更粗的滚刀心轴,使刚度增加,采用较大的切削速度。但滚刀直径加大后将增大滚刀材料的消耗,在采用同样的切削速度和进给量时,滚刀外径越大,生产率越低。

齿轮滚刀的容屑槽大都采用直槽,能显著地提高制造精度,同时使制造大为简化。由于容屑槽与滚刀轴线平行,加工和刃磨时均不会产生干涉现象,只要铣刀或砂轮的工作面通过滚刀轴心线,滚刀前面的径向性偏差就容易保证。滚刀前面对轴心线的平行性主要由机床导轨平直度保证,只要机床两顶针调整正确就可以保证精度。容屑槽的等分性误差完全由分度盘精度和滚刀的安装保证,没有其他的附加误差。在铣槽和刃磨时,机床调整方便,铲磨时不必搭配差动交换齿轮,不需专用的滚刀刃磨机床,齿形设计和滚刀的检查也较方便,切削过程较平稳。但直槽滚刀左右两侧刃的工作前角不相等,一般用于螺旋升角不超过5°的滚刀。

采用合理的前角,能改善切削条件,提高切削速度,增加刀具的耐用度。但增加前角又受到齿形畸变的限制。一般滚刀的前角大都采用0°,但是如果正确地计算以修正齿形,采用正前角也是可以的。粗滚齿滚刀、剃前滚刀采用正前角。

齿轮滚刀按结构不同,可分为整体滚刀和镶片滚刀两种;按滚刀所采用的材料,可分为高速钢滚刀和硬质合金滚刀;按滚刀螺纹头数多少,可分为单头滚刀和多头滚刀;按使用的目的不同,滚刀有粗滚刀、精滚刀、磨前滚刀、剃前滚刀、高精度齿轮滚刀几种。此外,根据被加工工件的特点,还可对齿轮滚刀的结构和滚刀齿形几何形状作出各种各样的改进,典型的有小压力角滚刀、波形刃滚刀、不等齿高滚刀、全切式滚刀等。

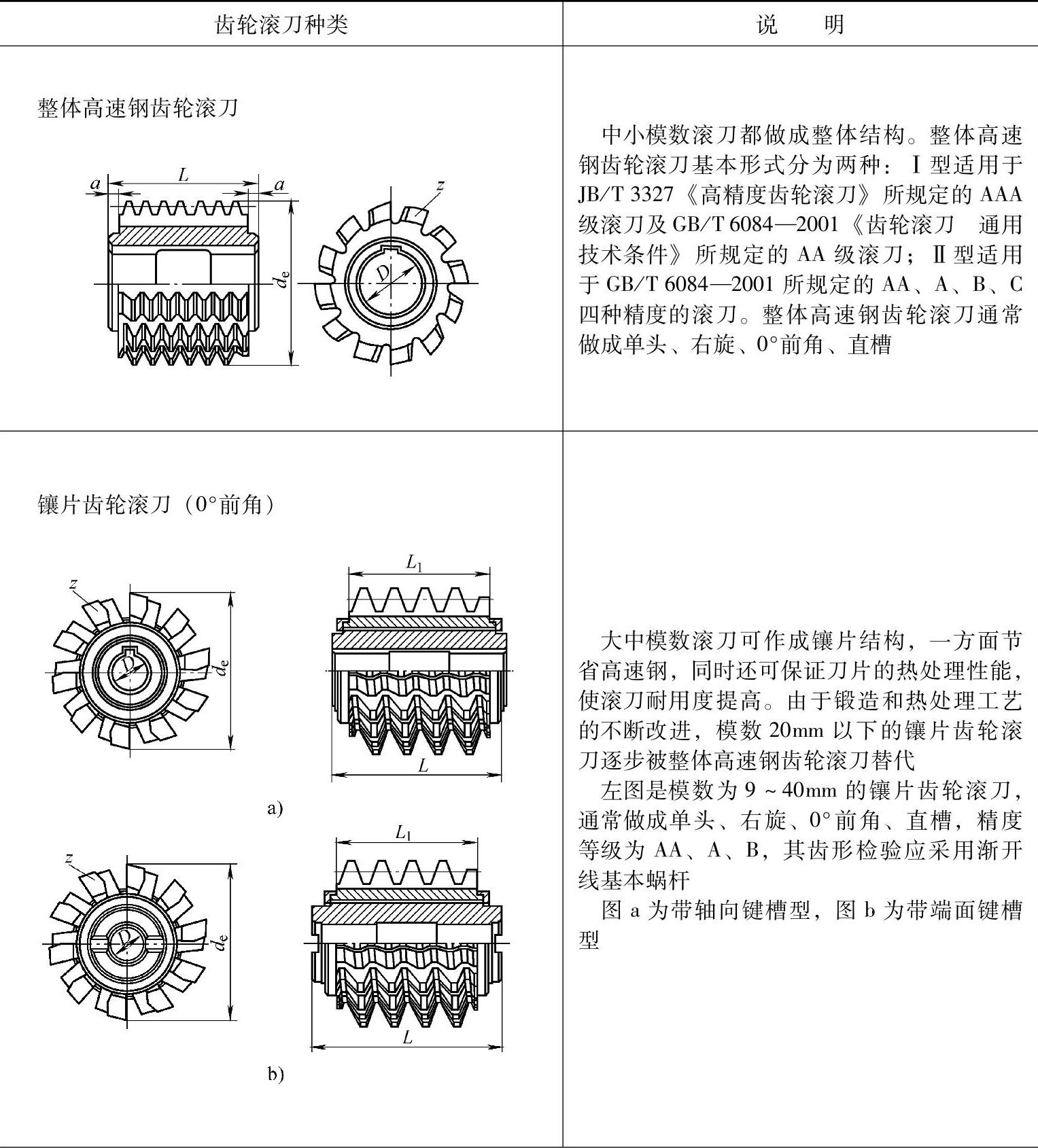

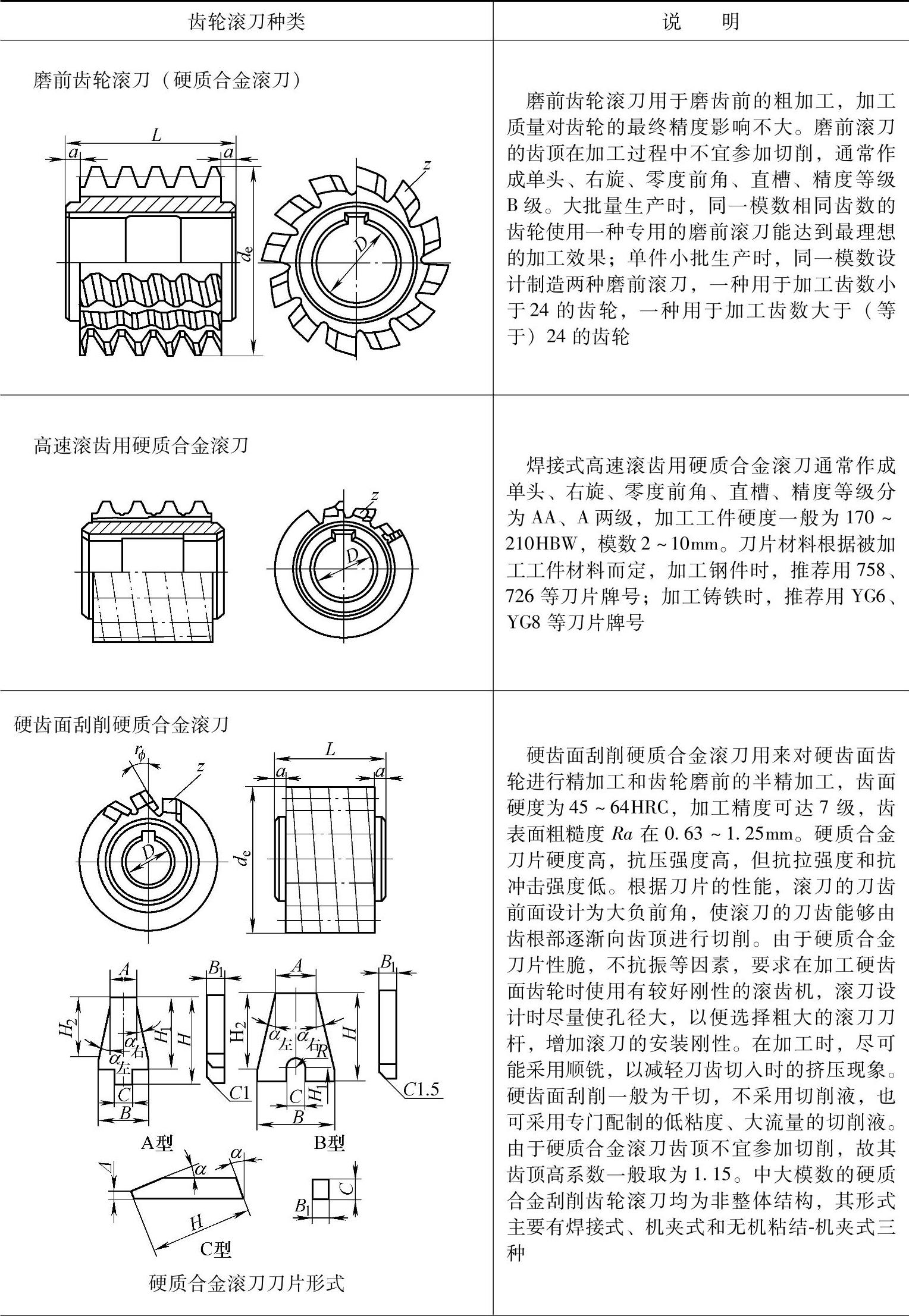

常用齿轮滚刀的种类见表13-7。

表13-7 常用齿轮滚刀的种类

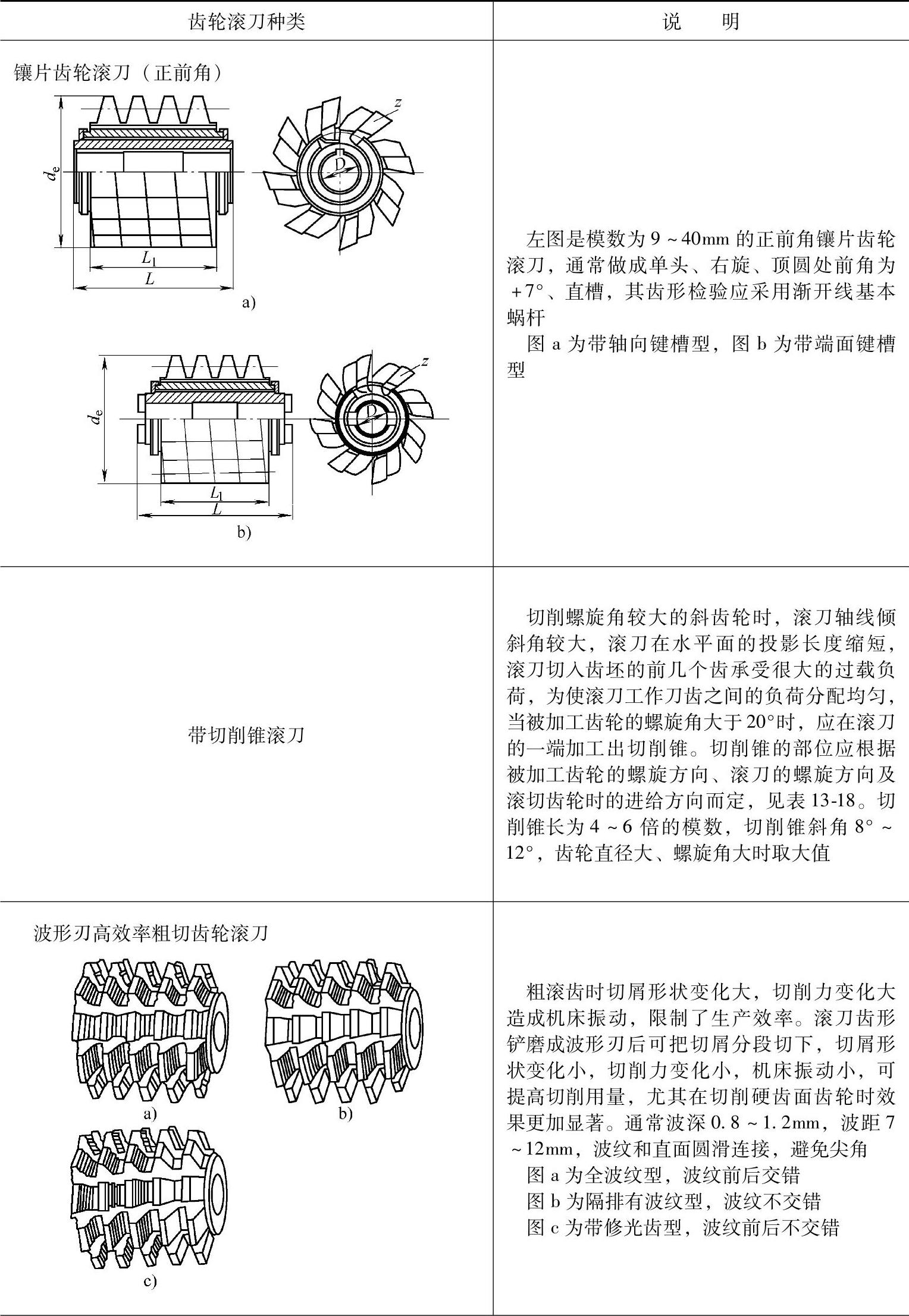

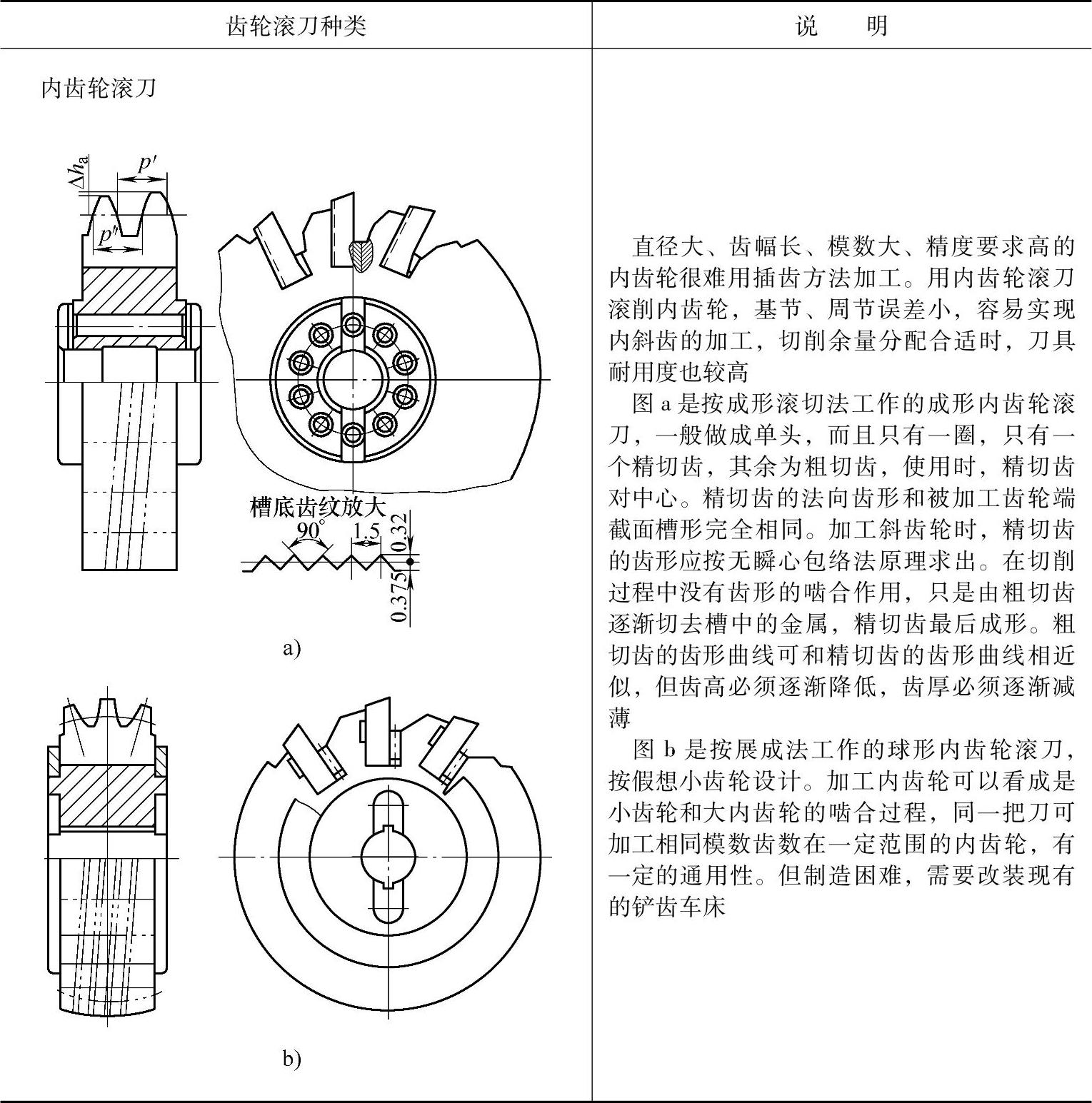

(续)

(续)

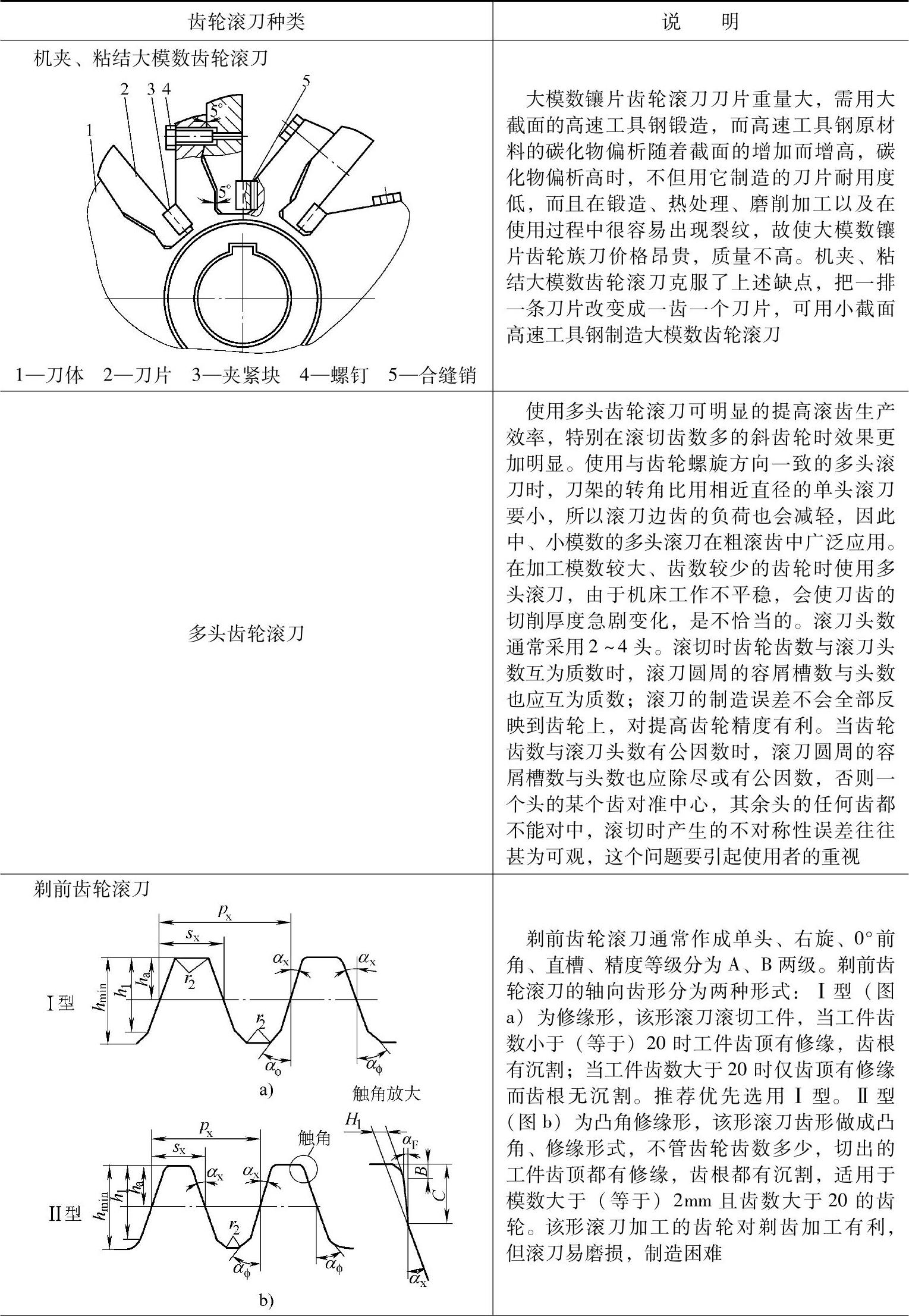

(续)

(续)

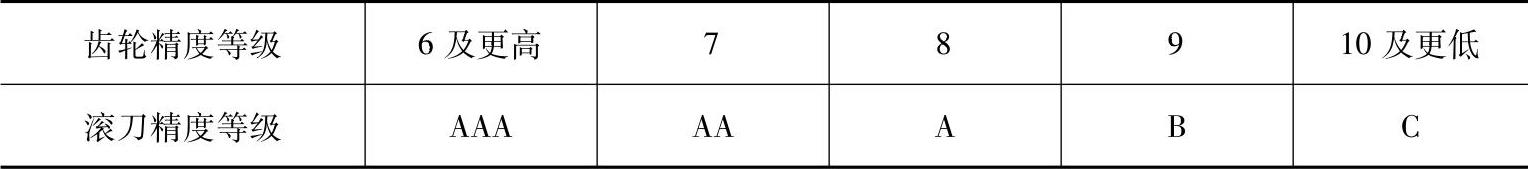

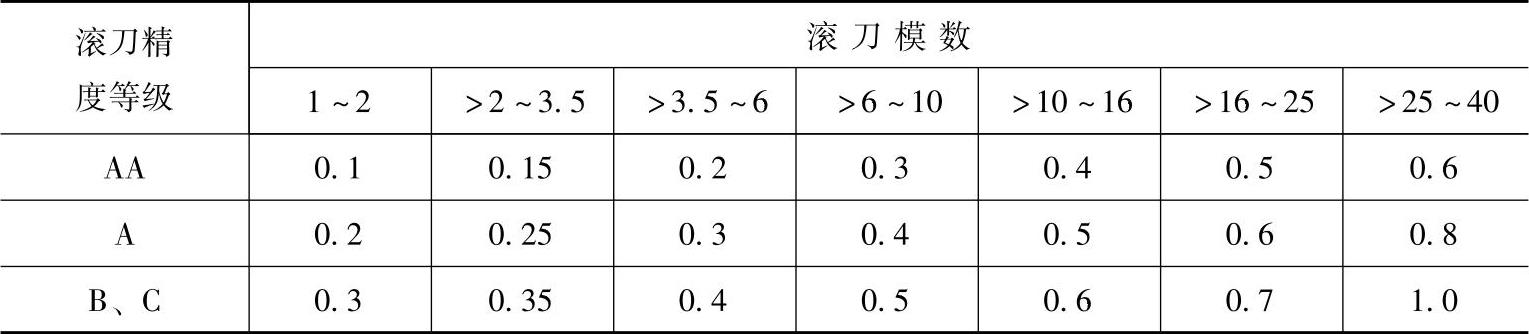

滚刀的精度等级分为AAA、AA、A、B、C五个等级。滚切齿形的精度很大程度上取决于滚刀的精度,要滚切高精度齿轮,必须选用高精度滚刀。加工不同精度(GB/T 10095)齿轮时,滚刀精度等级的选择见表13-8。

表13-8 加工不同精度齿轮时,滚刀精度等级的选择

注:此处齿轮精度等级主要指影响工作平稳性的偏差项目(旧标准称第Ⅱ公差组)如fi′、fi″、Fα、±fpt等。

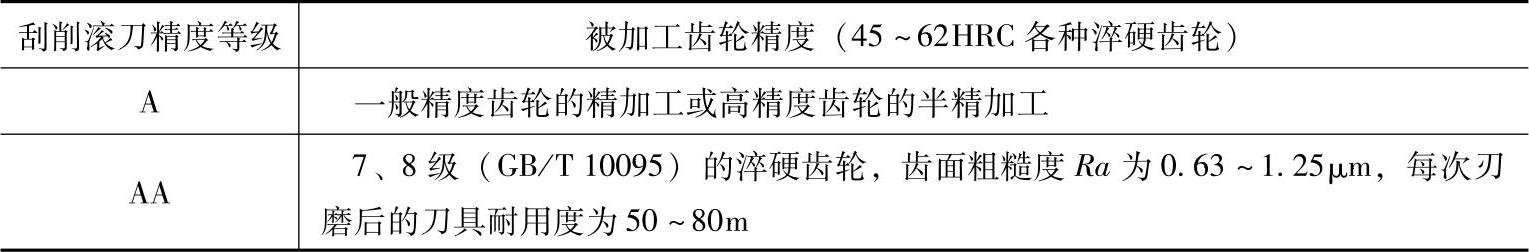

使用硬质合金滚刀刮削滚齿时,刮削滚刀的精度等级见表13-9。

表13-9 刮削滚刀精度等级

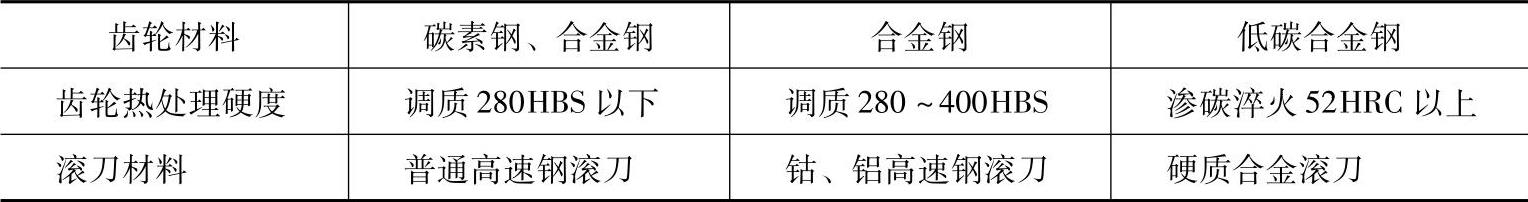

加工不同硬度的齿轮时,滚刀的选取见表13-10。(https://www.xing528.com)

表13-10 加工不同硬度的齿轮时,滚刀的选取

2.齿轮滚刀的选用

1)齿轮滚刀头数的选用。精加工时,为了提高加工精度,应选用单头滚刀;粗加工时,为了提高加工效率,宜选用多头滚刀,但需采用刚度高的滚齿机。多头滚刀由于螺旋升角增大和对工件每个齿面切削的刀齿数目减少的缘故,所以在制造和刃磨时容易产生影响加工精度的各种误差,主要用于中小模数齿轮的粗加工。在加工模数较大、齿数较少的齿轮时使用多头滚刀,由于机床工作不平稳,会使刀齿的切削厚度急剧变化,是不恰当的。多头滚刀每个刀刃的切削量比单头滚刀大,切削载荷增加,应适当减小进给量,但由于各个切削刃开始切入时的滑移减小,而且每一头切削刃的切削次数只是单头滚刀切削次数的头数分之一,使得刀刃磨损反而减小。多头滚刀与单头滚刀比较,参与展成齿形的切削次数很少,齿形误差增大,且滚刀轴向的载荷变动大,齿面粗糙度值大,齿形齿向精度低。当工件齿数与滚刀头数成整数倍时,滚刀的分头误差直接以分度误差出现于工件上;当工件齿数与滚刀头数为质数齿数比时,滚刀各头之间的偏差影响工件的导程(齿向)精度。用多头滚刀精滚齿时,希望滚刀头数和工件齿数无公约数。

2)齿轮滚刀螺旋方向的选用。滚切直齿圆柱齿轮时,一般都用右旋滚刀。滚切斜齿圆柱齿轮时,滚刀的螺旋方向宜与被加工齿轮的螺旋方向相同,也就是说,右旋齿轮应用右旋滚刀,左旋齿轮应用左旋滚刀。这样的好处是滚刀的安装角小且作用于齿坯切削力的分力作用方向与齿坯的旋转方向相反,使驱动工作台的蜗杆副的齿面,以及其他驱动接触面贴紧,消除间隙,切削条件好。

3)根据工艺要求选用。例如,对于滚齿后需要做磨齿加工的,需选用留磨(磨前)滚刀;对于滚齿后需要剃齿加工的,需选用留剃(剃前)滚刀;加工螺旋角大于20°的齿轮时,需选用带切削锥滚刀。

3.齿轮滚刀的刃磨

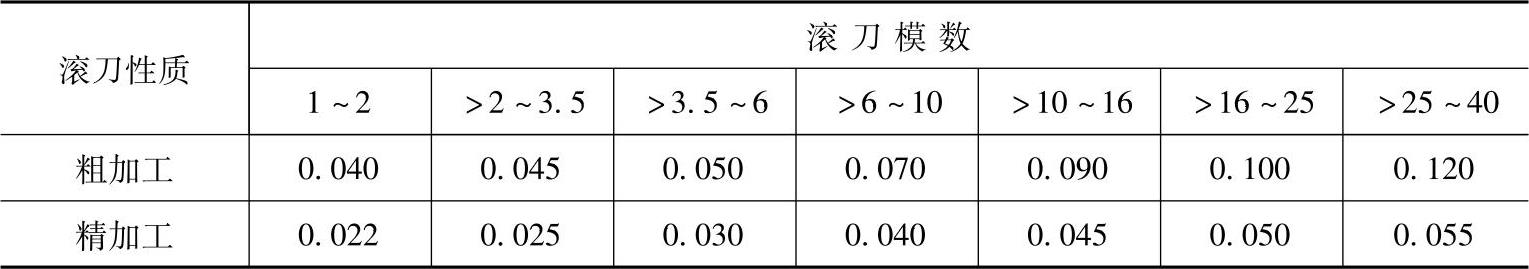

滚刀刀齿后刀面达到极限磨损量后必须换刀重磨,以避免造成急剧磨损。滚刀刀齿后刀面的极限磨损量见表13-11。粗加工滚刀按C级磨损量要求,涂层高速钢滚刀和硬质合金滚刀不论模数大小,其刀齿后刀面的最大磨损量不得超过0.25mm。

表13-11 滚刀刀齿后刀面的极限磨损量 (单位:mm)

滚刀的刃磨质量直接影响被加工齿轮的精度。刃磨质量差的滚刀,其刀齿部分的精度已大部丧失。滚刀刃磨后刃磨表面及其周围不得出现黄斑或烧伤现象,否则,将会大大降低滚刀的使用寿命和加工精度。为了保证刃磨精度,滚刀安装在刃磨机床上滚刀凸台的径向跳动量必须达到表13-12的要求。

表13-12 滚刀凸台重磨时允许的径向跳动量 (单位:mm)

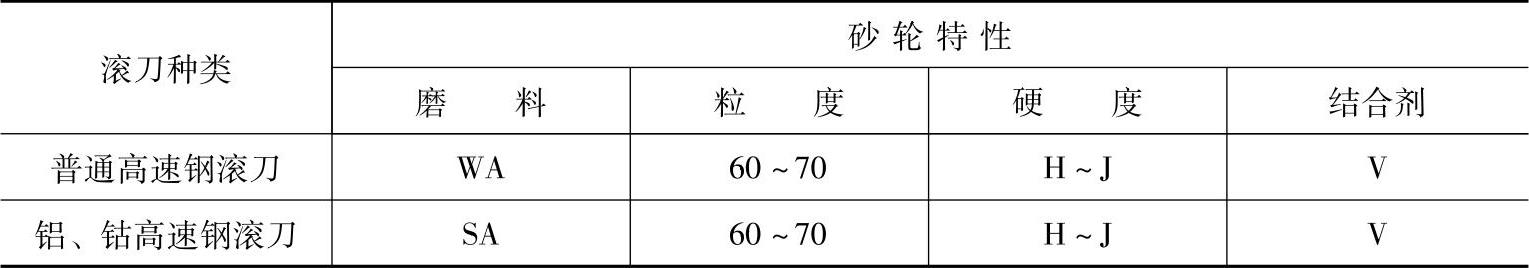

滚刀刃磨时建议选用的砂轮见表13-13。

表13-13 滚刀刃磨时建议选用的砂轮

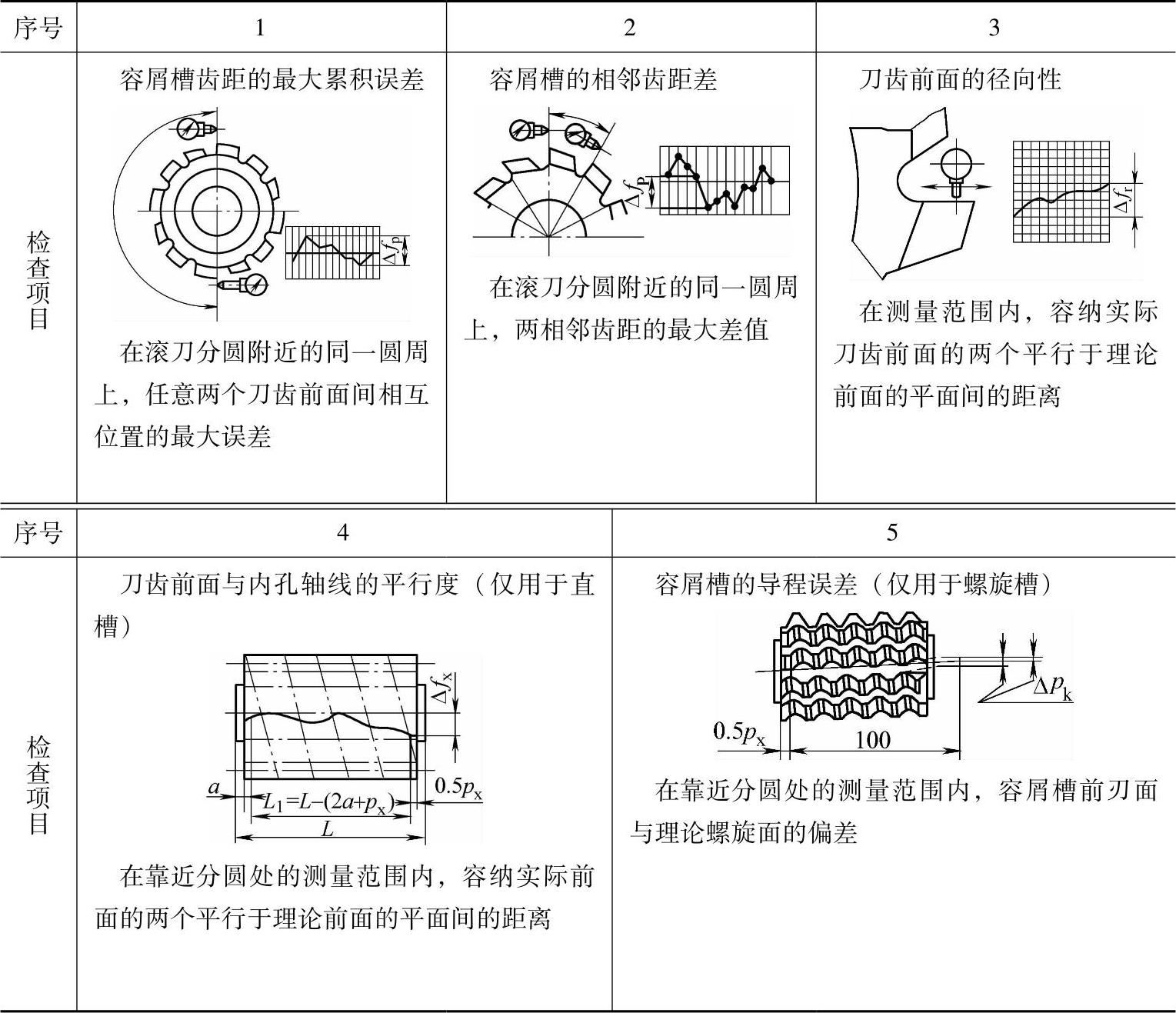

滚刀经刃磨后,渐开线齿轮滚刀按GB/T 6084检查,双圆弧齿轮滚刀按GB/T 14348检查,其他类型滚刀可参考上述标准,也可按有关的企业标准和工厂标准检查。需检查的精度项目有:①滚刀容屑槽的相邻齿距差和累积误差——用来评定滚刀刀齿的等分性精度;②刀齿前面的非径向性——用来评定刀齿前面的径向性精度;③对于直槽滚刀,应检查刀齿前面与内孔轴线的平行度误差;对于螺旋槽滚刀,应检查刀齿前面的螺旋槽导程误差。

上述各检查项目见表13-14。

表13-14 齿轮滚刀刃磨质量的检查项目

4.齿轮滚刀的刃磨方法

齿轮滚刀一般在滚刀刃磨机上进行刃磨。刃磨时,应注意如下事项:

1)安装砂轮时,需认真做好静平衡。

2)滚刀在刃磨时需仔细进行调整,其径向跳动应达到表13-12的要求,垫圈应研磨平整,平行度总和不大于0.010mm,紧固端需采用球面垫圈,心轴外径与滚刀内孔的配合间隙不大于0.005mm。

3)滚刀刃磨机上的分度板需事先清洗,分度板装上后,分度时应保持分度灵活、自然。

4)开始磨削时,机床调整以火花作为鉴别依据,待滚刀试磨火花均匀后,才能进行正常磨削。

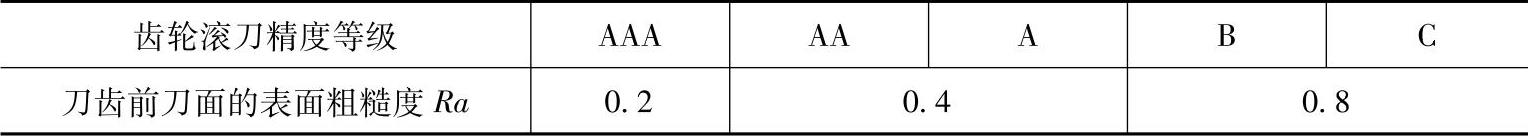

5)磨削结束前,需空行几圈,以降低刃磨表面的粗糙度值,并可消除磨削过程中的让刀所引起的误差。刀齿前刀面的表面粗糙度值,应达到表13-15的要求。

表13-15 齿轮滚刀刀齿前刀面的表面粗糙度(单位:μm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。