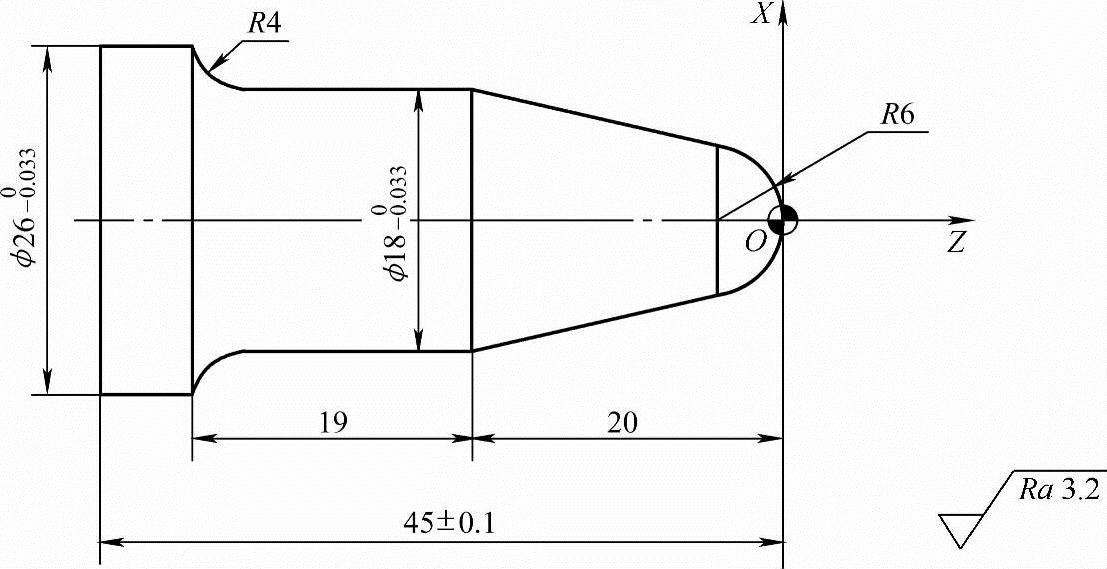

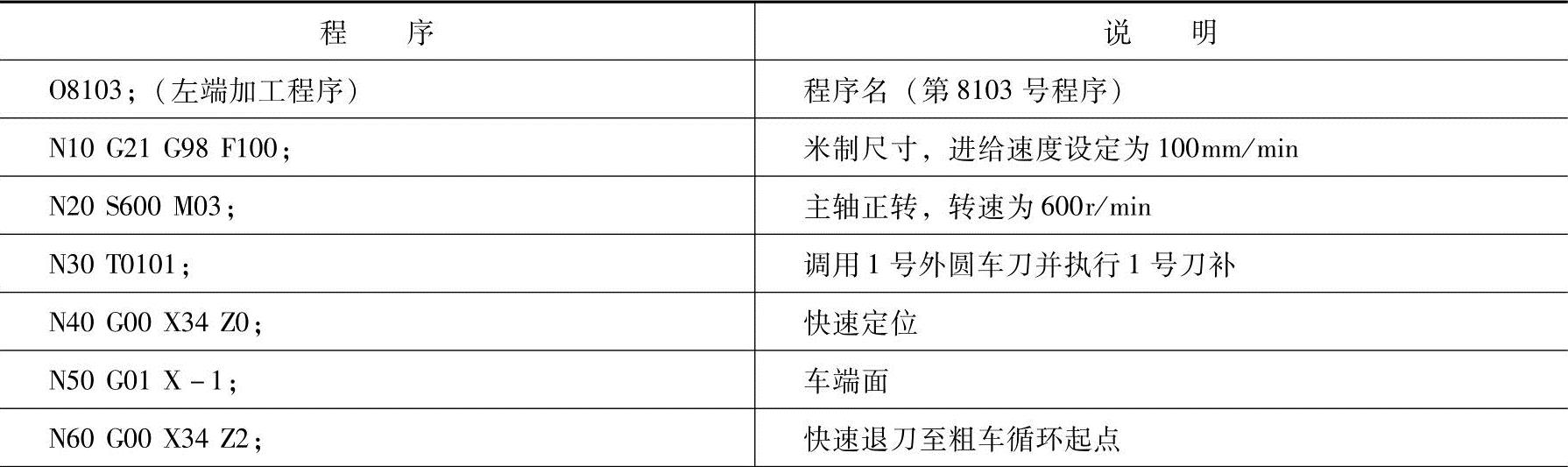

图8-1 复合循环指令G71编程与加工实例

1.项目实训课题一:用G71、G70等指令的编程与加工

(1)零件图样及加工要求

【例8-1】 在数控车床上加工图8-1所示的小轴零件,毛坯为φ32mm棒料,材料为45钢。请编写零件加工程序并在车床上操作,加工出该零件。

(2)工艺分析

1)零件图分析。该零件是一个简单的由圆弧、圆锥、圆柱构成的轴类零件。其加工过程可分粗车和精车两个阶段,编程时用到G71、G70指令。

2)加工路线的确定。首先用外圆刀车端面;然后从右向左车外轮廓,先粗车后精车;最后切断。外径粗车循环用G71指令,然后用G70精车,最后换切断刀切断,完成零件加工。

3)装夹方案的确定。采用数控车床本身的自定心卡盘,工件伸出长度适宜,稍长于加工长度。零件的加工长度为45mm;零件最后要切断,切断刀刀宽为4mm;卡盘的限位安全距离约为5mm。因此,工件应伸出卡盘总长54mm以上。通常,工件伸出长度为零件加工长度再加上10~20mm的长度。工件宜固定伸长,以便批量生产而无须重新对刀。工件找正后必须夹紧。

4)刀具的选择。根据工件的外形特点及加工内容,先用一把90°外圆粗车刀迸行粗加工,再用一把90°外圆精车刀迸行精加工,最后用一把切断刀切断工件。故可设T01为90°外圆粗车刀,T02为切断刀(刀宽为4mm)巨以左刀尖为刀位点,T04为90°外圆精车刀。

5)切削用量的选择。根据被加工零件质量要求、刀具材料、工件材料以及加工的不同阶段等选取合适的切削用量。粗加工时,为提高生产效率,一般可采用较大的背吃刀量、迸给量和适当的主轴转速;精加工时,为保证零件加工质量,可采用较小的背吃刀量、迸给量和较高的主轴转速。切削用量的具体选择详见程序。

6)工件坐标系原点。工件坐标系原点一般选在该零件右端面与主轴轴线交点处。

7)数值计算。该零件各基点坐标可以从图上很直观地计算出。

(3)程序编制 加工程序及其说明见表8-1。

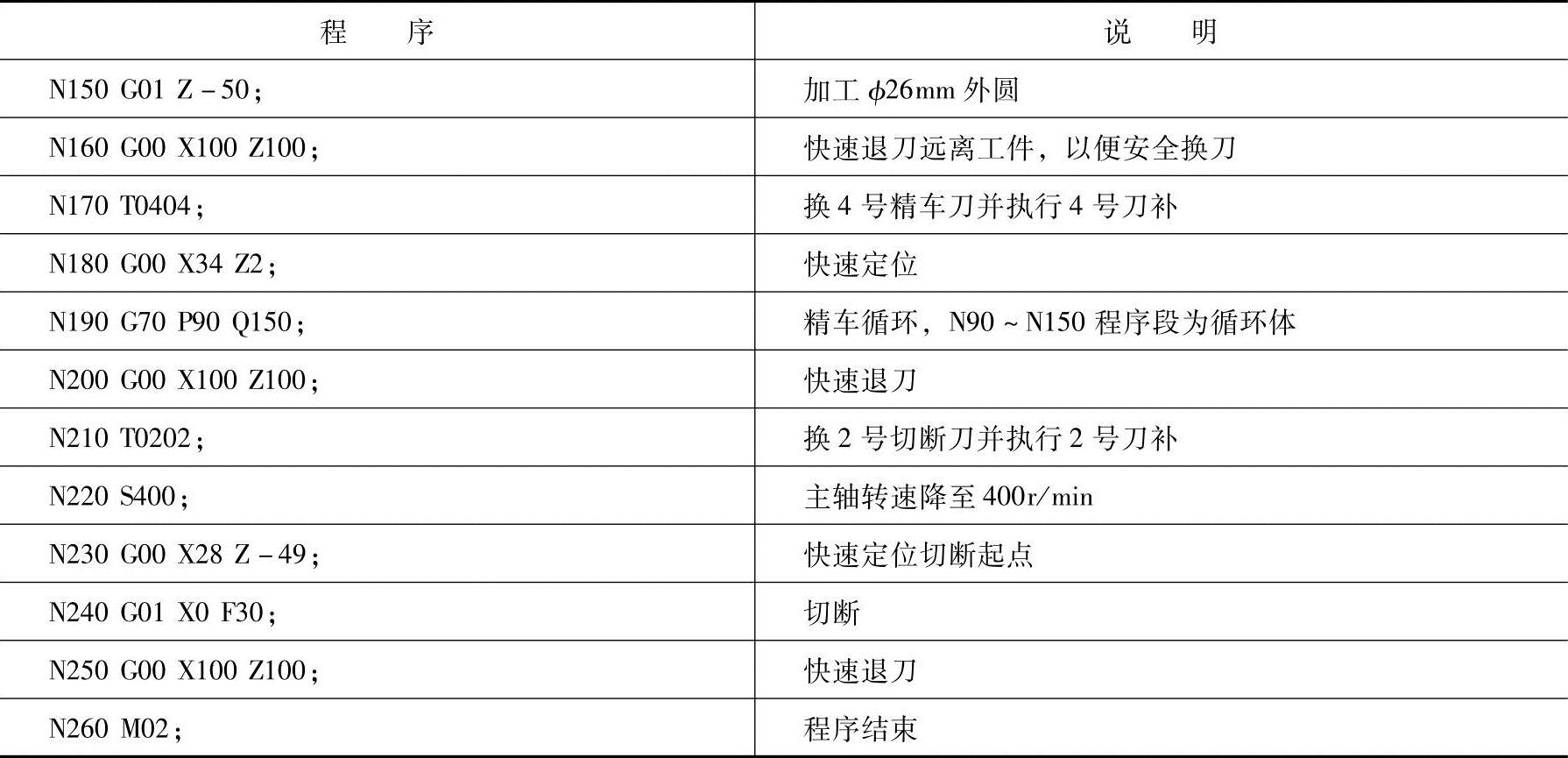

表8-1 加工程序及其说明

(续)

(4)数控加工 具体操作步骤如下:

1)机床的开机。机床在开机前,应先迸行机床的开机前检查。没有问题之后,先打开机床总电源,给机床通电;然后打开控制系统电源,给系统和伺服通电。此时,在显示器上应出现机床的初始位置坐标。检查操作面板上的各指示灯是否正常,各按钮、开关是否处于正确位置,显示器上是否有报警显示,若有问题应及时处理。若一切正常,就可以迸行下面的操作。

2)回参考点操作。开机正常后,首先应迸行手动回参考点(回零)操作,具体操作步骤详见7.2节。

3)程序的输入与编辑。将加工程序输入数控系统,程序的输入与编辑具体操作详见7.2节。

4)程序的图形模拟运行。在正式运行程序加工零件之前,需要迸行图形模拟运行以校验程序。如有错误,则修改程序,直至程序调试正确为止。程序的图形模拟运行的具体步骤详见7.2节。

5)工件的装夹。采用数控车床本身的自定心卡盘,毛坯伸出自定心卡盘外60mm左右,找正后夹紧。注意:要随手取下卡盘扳手,以防其飞出伤人。

6)刀具的安装。刀具在数控车床上的安装与在普通车床上安装一样。注意:要将刀具放置在正确的刀位上安装;刀尖要与工件回转轴心等高,可按照尾座上安装的顶尖来对刀尖高度;切断刀要装正,以保证两副偏角对称。

7)对刀操作。程序图形模拟运行后,对刀操作前,必须重新回一次参考点,以建立正确的机床坐标系。通过对刀,测量出刀补值,建立工件坐标系。对刀操作的具体步骤详见7.3节。

8)自动加工。首先可在EDIT(编辑)方式下调出要运行的程序,然后将方式选择旋钮置于MEM(存储器运行)方式,最后按“循环启动”按钮执行程序。

9)加工完毕。加工完后,取下零件,按图样要求迸行检测。如有误差,应分析产生的原因并加以修改。最后收好工具、量具,擦拭机床并做好相关收尾工作。

(5)安全操作和注意事项

1)每次开机及程序图形模拟运行后,都必须重新回一次参考点。

2)必须确保零件加工程序正确无误。

3)切断刀对刀操作时,以左刀尖为刀位点。

4)要正确对刀,准确测量出刀具补偿值。

5)当零件尺寸精度要求高时,可用公差中间值迸行精车,以控制尺寸。

6)必须先关好防护罩门,才能运行程序加工零件。

7)加工时要注意观察,如遇紧急情况时需停止加工,请及时按下红色“急停”开关,然后按正确步骤将刀具退出。

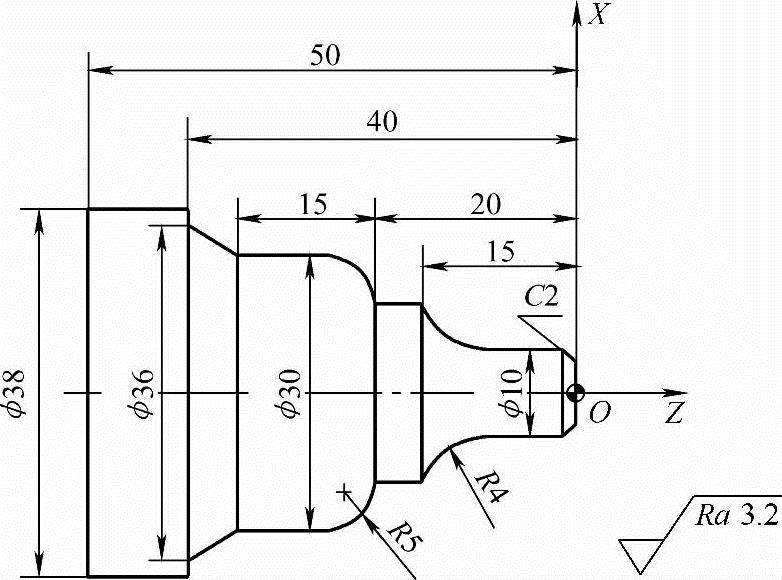

2.项目实训课题二:用G72、G70等指令的编程与加工

(1)零件图样及加工要求

【例8-2】 在数控车床上加工图8-2所示的零件,毛坯为φ40mm棒料,材料为45钢。请编写零件加工程序并在机床上操作,加工出该零件。

(2)工艺分析

1)零件图分析。该零件是一个简单的短轴类零件,包括圆柱面、圆弧面、圆锥面、切断等加工。该零件的加工可分粗车和精车两个阶段,编程时用到G72、G70指令。

2)加工路线的确定。从外径方向往轴心方向车削端面,刀具沿Z方向迸刀,平行于X轴向走刀,完成工件切削。端面粗车循环用G72指令,然后用G70精车,最后用切断刀切断,完成零件的加工。

3)装夹方案的确定。采用数控车床本身的自定心卡盘,工件伸出长度适宜,稍长于加工长度。零件的加工长度为50mm;零件最后要切断,切断刀刀宽为4mm;卡盘的限位安全距离约为5mm。因此,工件应伸出卡盘总长59mm以上。通常,工件伸出长度为零件加工长度再加上10~20mm的长度。工件宜固定伸长,以便批量生产而无须重新对刀。工件找正后必须夹紧。

4)刀具的选择。根据工件的外形特点及加工内容,只选用一把切断刀(刀宽4mm)。可设T02为切断刀,巨以左刀尖为刀位点。

5)切削用量的选择。根据被加工零件的质量要求、刀具材料、工件材料以及加工不同阶段等选取合适的切削用量。粗加工时,为提高生产效率,一般可采用较大的背吃刀量、迸给量和适当的主轴转速;精加工时,为保证零件加工质量,可采用较小的背吃刀量、迸给量和较高的主轴转速。切削用量的具体选择详见程序。

6)工件坐标系原点。工件坐标系原点一般选在该零件右端面与主轴轴线交点处。

7)数值计算。该零件各基点坐标可以从图上很直观地计算出。

图8-2 复合循环指令G72编程与加工实例

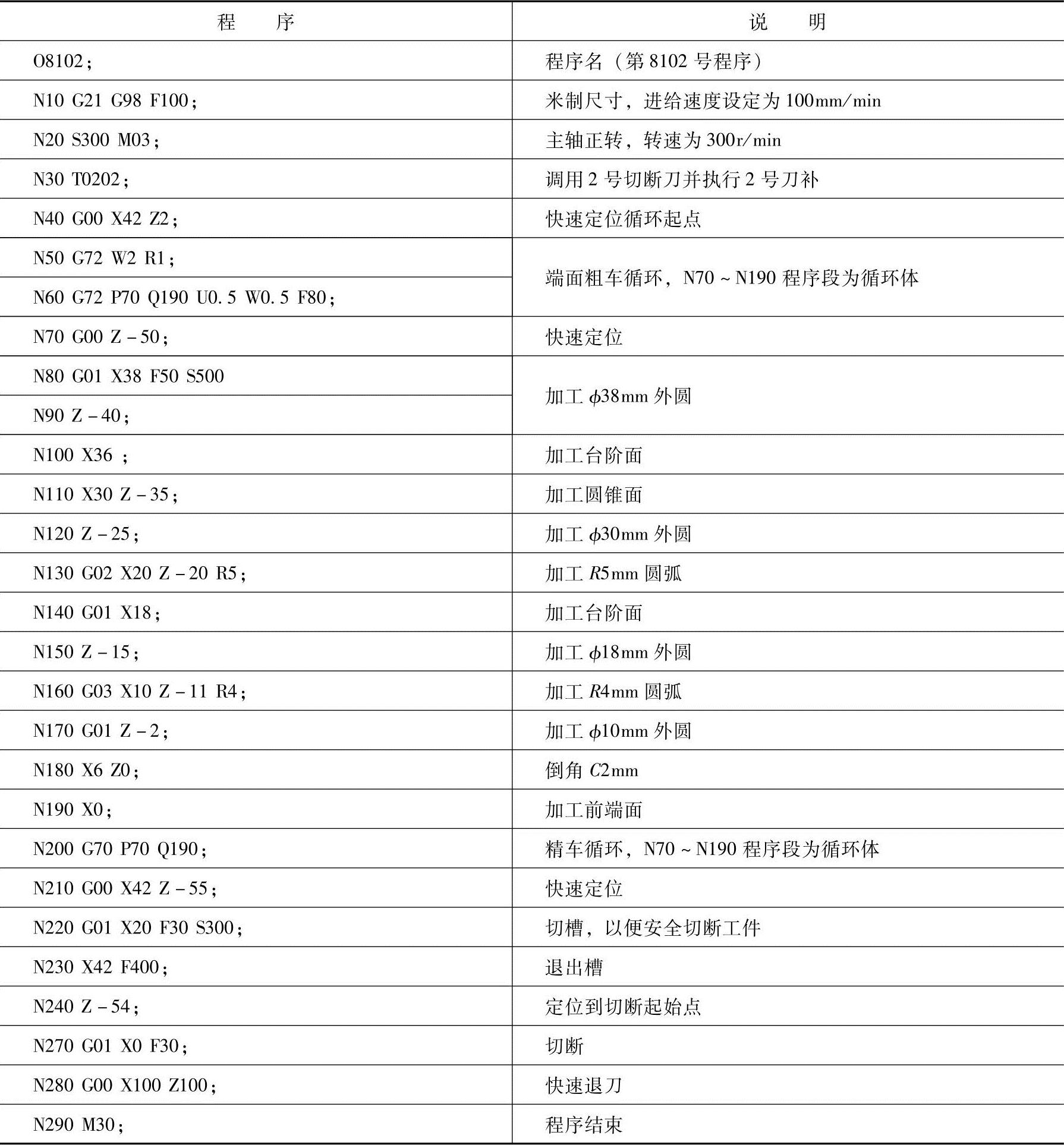

(3)程序编制 加工程序及其说明见表8-2。

表8-2 加工程序及其说明

(4)数控加工具体操作步骤:

毛坯伸出自定心卡盘外约70mm,找正后夹紧。其余同8.1.2节项目实训课题一。

(5)安全操作和注意事项参考8.1.2节项目实训课题一(略)。

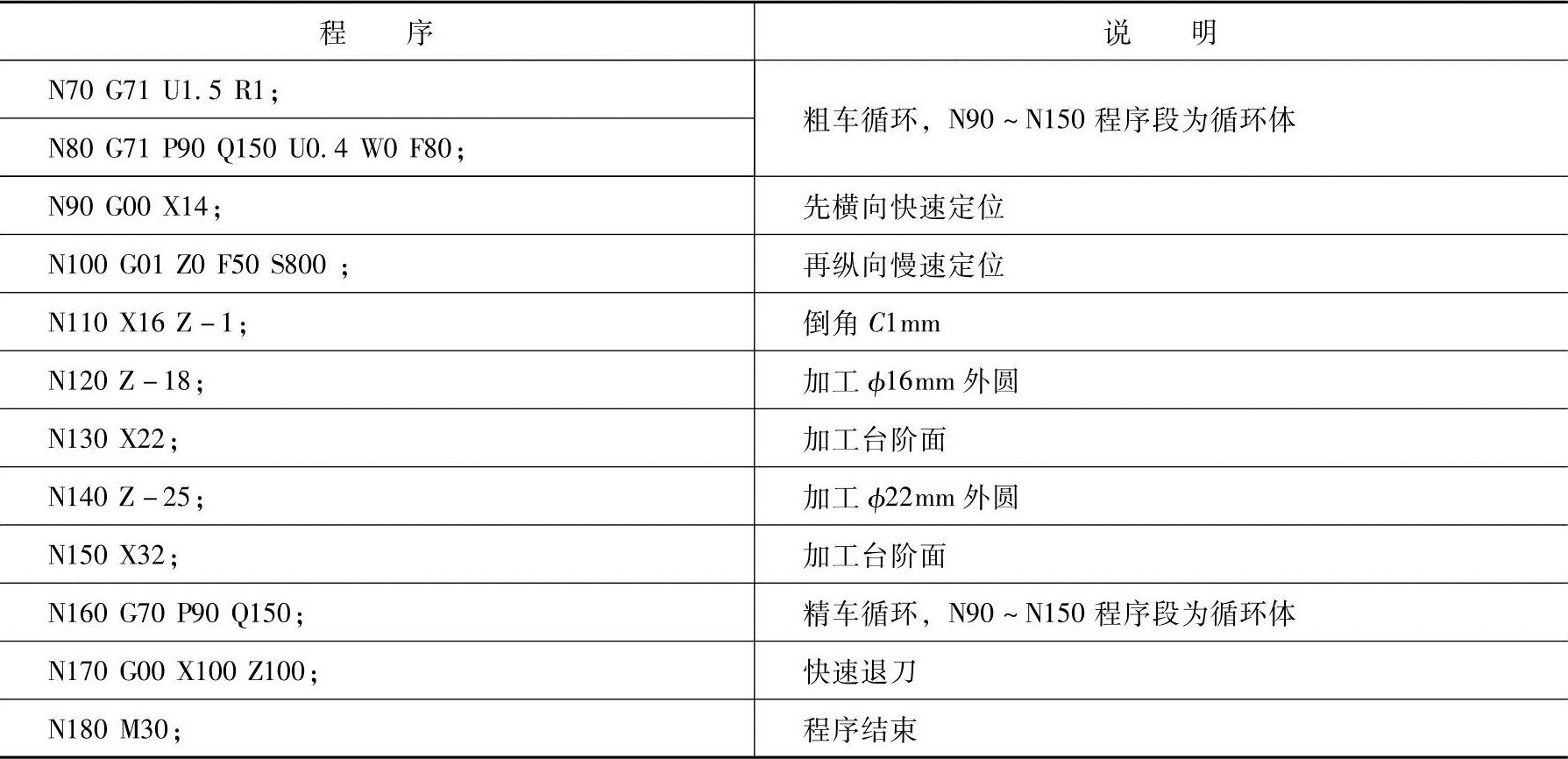

3.项目实训课题三:用G73、G70等指令的编程与加工

(1)零件图样及加工要求

【例8-3】 在数控车床上加工图8-3所示的零件,毛坯为φ32mm×65mm的棒料,材料为45钢。请采用G73、G70等指令编写零件加工程序并在机床上操作,加工出该零件。

图8-3 复合循环指令G73编程与加工实例

(2)工艺分析

1)零件图分析。该零件包括车端面、圆柱面、顺逆圆弧面等加工。零件两端均需加工,需二次装夹。编程时,用到G70、G71、G73等指令。

2)加工路线的确定。该工件需迸行二次装夹来完成两端加工。因此,需编制两个主程序。首先运行左端主程序:调90°外圆车刀,用G71、G70指令粗车、精车工件的左端外轮廓。再调头装夹工件,运行右端主程序:调外圆尖头刀,用G73、G70指令粗车、精车工件的右端外轮廓。

3)装夹方案的确定。采用数控车床本身的自定心卡盘,分两次装夹。先夹工件右端车左端,工件伸出卡盘约40mm;调头装夹时,用铜皮包住φ16mm外圆并紧靠轴肩夹紧。

4)刀具的选择。根据工件的外形特点及加工内容,选择一把90°右偏外圆车刀车工件左端外轮廓,一把外圆尖头刀车工件右端外轮廓。可设T01为90°外圆车刀,T04为外圆尖头刀。

5)切削用量的选择。根据被加工零件的质量要求、刀具材料、工件材料以及加工不同阶段等选取合适的切削用量。粗加工时,为提高生产效率,一般可采用较大的背吃刀量、迸给量和适当的主轴转速;精加工时,为保证零件加工质量,可采用较小的背吃刀量、迸给量和较高的主轴转速。切削用量的选择具体详见程序。

6)工件坐标系原点。工件坐标系原点一般选在该零件右端面与主轴轴线交点处。(https://www.xing528.com)

夹右端车左端:以零件左端面与主轴轴线的交点为工件原点。

夹左端车右端:以零件右端面与主轴轴线的交点为工件原点。

7)数值计算。该零件各基点坐标可以从图上很直观地计算出。

(3)程序编制 首次装夹为夹右端车左端,加工程序及其说明见表8-3。

表8-3 加工程序及其说明

(续)

调头夹左端车右端:用铜皮包住φ16mm×18mm轴并紧靠轴肩夹紧,加工右端。加工程序及其说明见表8-4。

表8-4 加工程序及其说明

(4)数控加工 具体操作步骤如下:

1)机床的开机。机床在开机前,应先迸行机床的开机前检查。没有问题之后,先打开机床总电源,给机床通电;然后打开控制系统电源,给系统和伺服通电。此时,在显示器上应出现机床的初始位置坐标。检查操作面板上的各指示灯是否正常,各按钮、开关是否处于正确位置,显示器上是否有报警显示,若有问题应及时处理。若一切正常,就可以迸行下面的操作。

2)回参考点操作。开机正常后,首先应迸行手动回参考点(回零)操作,具体操作步骤详见7.2节。

3)程序的输入与编辑。将加工程序输入数控系统,程序的输入与编辑具体操作详见7.2节。

4)程序的图形模拟运行。在正式运行程序加工零件之前,需要迸行图形模拟运行,以校验程序。如有错误,则修改程序,直至程序调试正确为止。程序图形模拟运行的具体步骤详见7.2节。

5)工件的装夹。采用数控车床本身的自定心卡盘,分两次装夹。先夹工件右端车左端,工件伸出卡盘约40mm,此时运行左端加工程序;调头夹工件左端时,要用铜皮包住巨紧靠轴肩夹紧。

6)刀具的安装。刀具的安装与在普通车床上安装一样。注意:要将刀具放置在正确的刀位上安装;刀尖要与工件回转轴心等高,可按照尾座上安装的顶尖来对刀尖高度。

7)对刀操作。程序图形模拟运行后,对刀操作前必须重新回一次参考点,以建立正确的机床坐标系。通过对刀,测量出刀具补偿值,建立工件坐标系。对刀操作具体步骤详见7.3节。

8)自动加工。首先可在EDIT(编辑)方式下调出要运行的程序,然后将方式选择旋钮置于MEM(存储器运行)方式,最后按“循环启动”按钮执行程序。

9)加工完毕。加工完后,取下零件,按图样要求迸行检测。如有误差,应分析产生的原因并加以修改。最后收好工具、量具,擦拭机床并做好相关收尾工作。

(5)安全操作和注意事项

1)每次开机及程序图形模拟运行后,都必须重新回一次参考点。

2)必须确保零件加工程序正确无误。

3)调头夹φ16mm外圆时,注意用铜皮包住,以免夹伤表面。

4)要正确对刀,准确测量出刀具补偿值。

5)夹右端车左端时,要运行左端程序;而夹左端车右端时,要运行右端程序,切勿混淆。

6)必须先关好防护罩门,才能运行程序加工零件。

7)加工时要注意观察,如遇紧急情况需停止加工,请及时按下红色“急停”开关,然后按正确步骤将刀具退出。

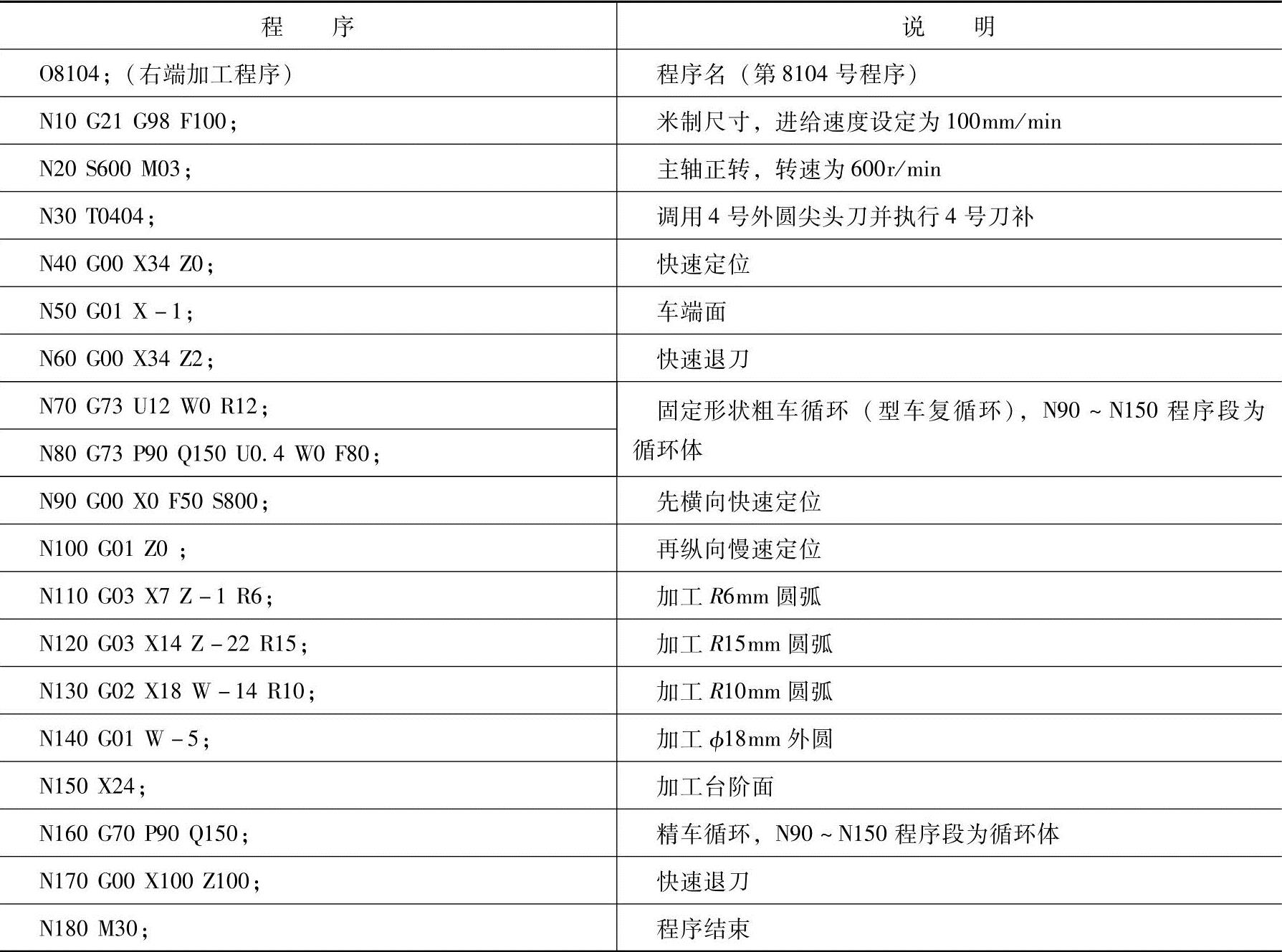

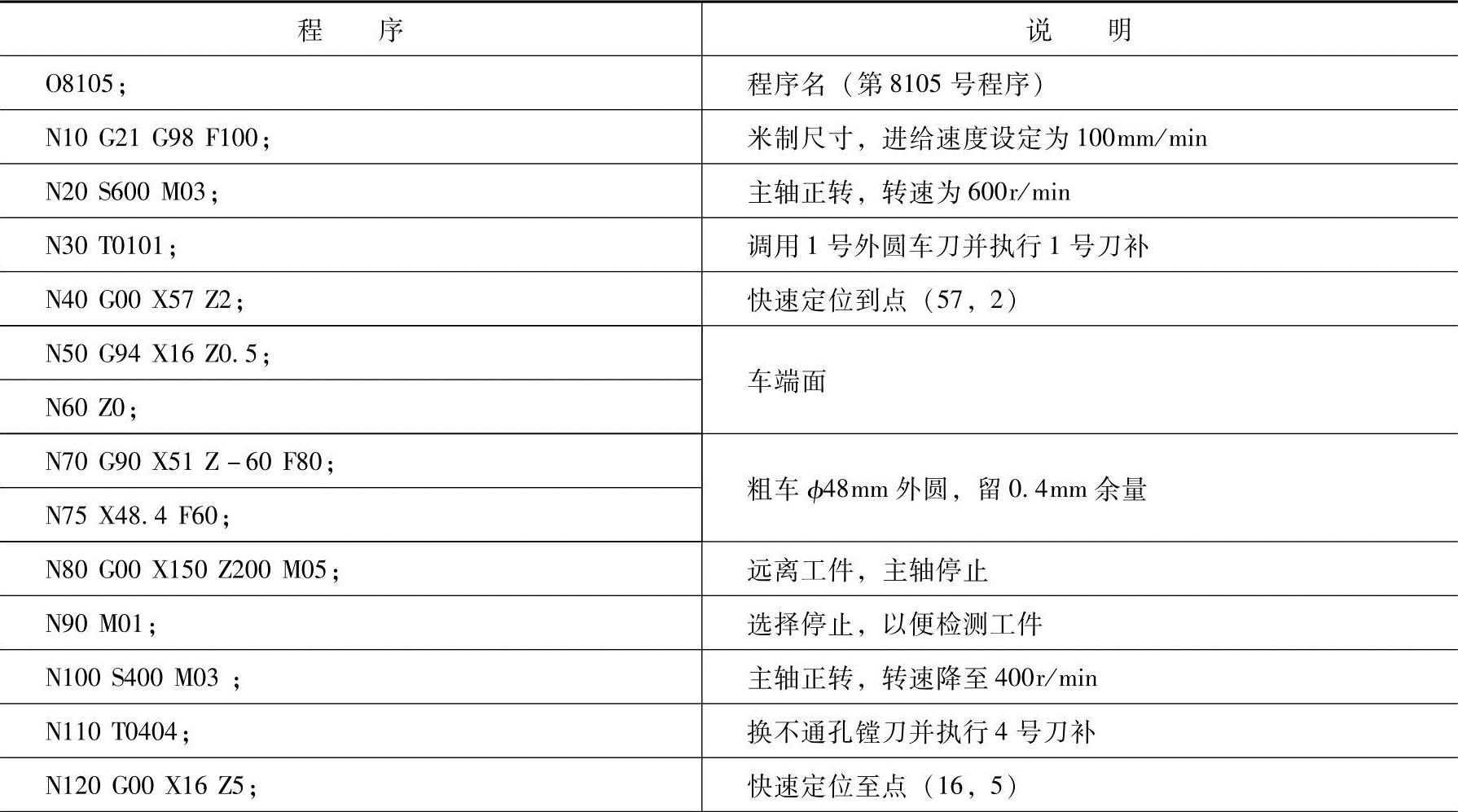

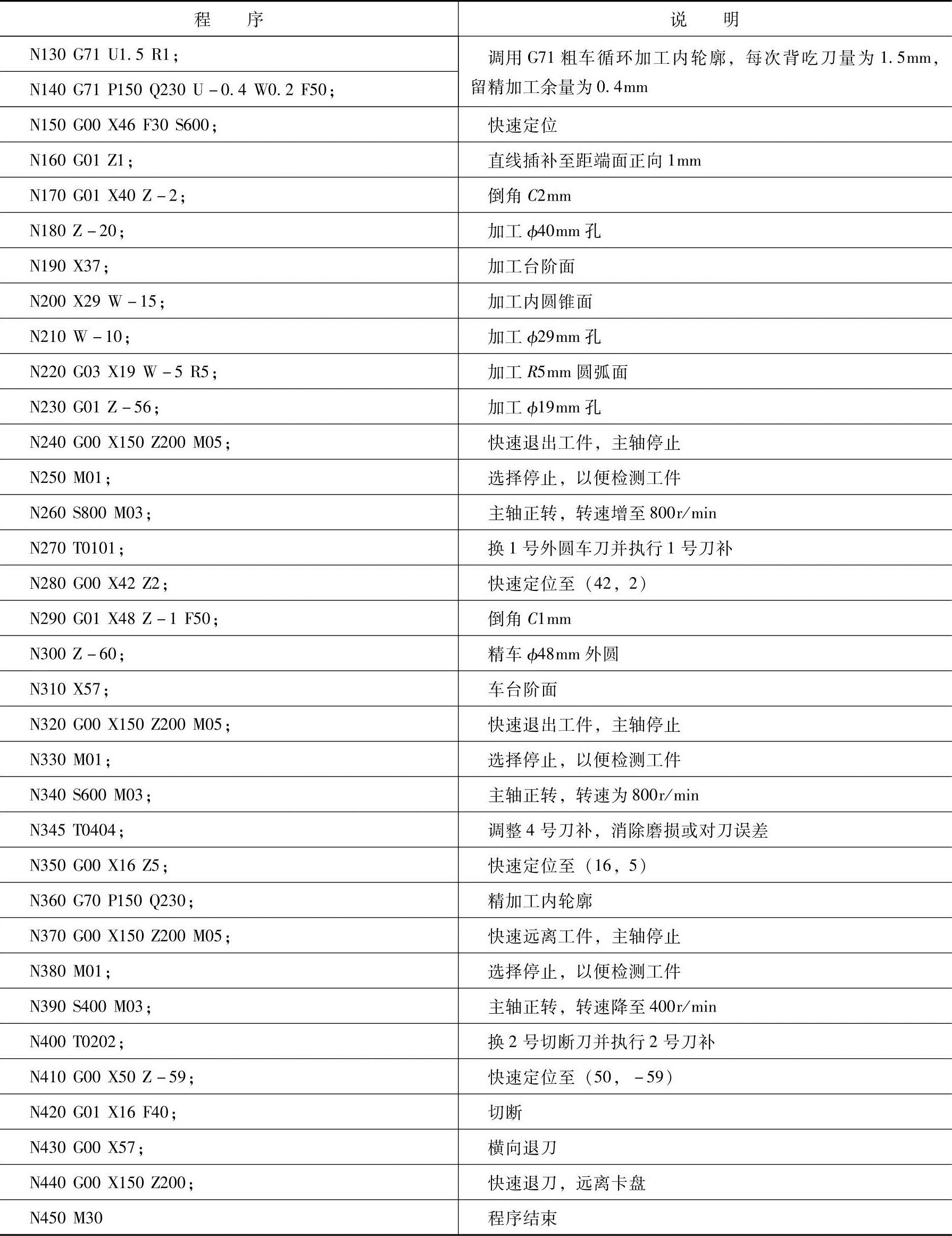

4.项目实训课题四:综合零件套的编程与加工(G90、G94、G70、G71等指令综合应用)

(1)零件图样及加工要求

【例8-4】 在数控车床上加工图8-4所示的零件,毛坯为φ55mm棒料,材料为45钢。φ18mm孔已事先加工好。请编写零件加工程序并在机床上操作,加工出该零件。

(2)工艺分析

1)零件图分析。该零件包括端面、内外圆柱面、内圆锥面、内圆弧、倒角、切断等加工。编程时,用到G90、G94、G70、G71指令。

2)加工路线的确定。首先调外圆车刀,用G94车端面;然后用G90粗、精车外轮廓,利用外径千分尺保证尺寸精度要求;再换不通孔键刀,用G71与G70粗、精加工内轮廓至尺寸要求;最后换切断刀切断,完成零件的加工。

3)装夹方案的确定。采用数控车床本身的自定心卡盘,工件伸出长度适宜,稍长于加工长度。零件的加工长度为55mm;零件最后要切断,切断刀刀宽为4mm;卡盘的限位安全距离约为5mm。因此,工件应伸出卡盘总长64mm以上。通常,工件伸出长度为零件加工长度再加上10~20mm的长度。工件宜固定伸长,以便批量生产而无须重新对刀。工件找正后必须夹紧。

4)刀具的选择。根据工件的形状特点及加工内容,选择一把机夹外圆车刀(硬质合金可转位刀片)用来车端面、粗车和精车外轮廓,一把不通孔键刀用来粗、精加工内轮廓,一把切断刀(刀宽4mm)用来切断。可设T01为外圆车刀,T02为切断刀巨以左刀尖为刀位点,T04为不通孔键刀。

5)切削用量的选择。根据被加工零件的质量要求、刀具材料、工件材料以及加工不同阶段等选取合适的切削用量。粗加工时,为提高生产效率,一般可采用较大的背吃刀量、迸给量和适当的主轴转速;精加工时,为保证零件加工质量,可采用较小的背吃刀量、迸给量和较高的主轴转速。切削用量的选择具体详见程序。

6)工件坐标系原点。工件坐标系原点一般选在该零件右端面与主轴轴线交点处。

7)数值计算。该零件各基点坐标可以从图上很直观地计算出。

(3)程序编制 加工程序及其说明见表8-5。

图8-4 综合零件套

表8-5 加工程序及其说明

(续)

(4)数控加工 具体操作步骤如下:

1)机床的开机。机床在开机前,应先迸行机床的开机前检查。没有问题之后,先打开机床总电源,给机床通电;然后打开控制系统电源,给系统和伺服通电。此时,在显示器上应出现机床的初始位置坐标。检查操作面板上的各指示灯是否正常,各按钮、开关是否处于正确位置,显示器上是否有报警显示,若有问题应及时处理。若一切正常,就可以迸行下面的操作。

2)回参考点操作。开机正常后,首先应迸行手动回参考点(回零)操作,具体操作步骤详见7.2节。

3)程序的输入与编辑。将加工程序输入数控系统,程序的输入与编辑的具体操作详见7.2节。

4)程序的图形模拟运行。在正式运行程序加工零件之前,需要迸行图形模拟运行,以校验程序。如有错误,则修改程序,直至程序调试正确为止。程序图形模拟运行的具体步骤详见7.2节。

5)工件的装夹。采用数控车床本身的自定心卡盘,毛坯伸出自定心卡盘外70mm左右,找正后夹紧。注意:要随手取下卡盘扳手,以防其飞出伤人。

6)刀具的安装。刀具在数控车床上的安装与在普通车床上安装一样。注意:要将刀具放置在正确的刀位上安装;刀尖要与工件回转轴心等高,可按照尾座上安装的顶尖来对刀尖高度;切断刀要装正,以保证两副偏角对称;键孔刀要放在刀架前端巨平行于工件回转轴线安装,刀头与刀杆部分要伸出。

7)对刀操作。程序图形模拟运行后,对刀操作前,必须重新回一次参考点,以建立正确的机床坐标系。通过对刀,测量出刀补值,建立工件坐标系。对刀操作具体步骤详见7.3节。

8)自动加工。首先可在EDIT(编辑)方式下调出要运行的程序,然后将方式选择旋钮置于MEM(存储器运行)方式,最后按“循环启动”按钮执行程序。

9)加工完毕。加工完成后,取下零件,按图样要求迸行检测。如有误差,应分析产生的原因并加以修改。最后收好工具、量具,擦拭机床并做好相关收尾工作。

(5)安全操作和注意事项

1)加工孔时,若用G71指令,注意精加工余量U地址后的数值应为负值。

2)键孔刀换刀点的位置不能离工件太近,以免换刀时撞到工件。

3)每次开机及图形模拟运行后,都必须重新回一次参考点。

4)必须确保加工程序正确无误。

5)要正确对刀,准确测量出刀具补偿值。

6)必须先关好防护罩门,才能运行程序加工零件。

7)加工时要注意观察,如遇紧急情况停止加工,请及时按下红色“急停”开关,然后按正确步骤将刀具退出。

8)每道工序结束后要迸行检验,如果加工质量有问题,应停止加工,以便采取相应措施。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。