金属熔化焊接的焊接缺陷的类型很多,按其在焊接接头中的位置可分为外部缺陷和内部缺陷两大类。外部缺陷位于焊接接头表面,可用肉眼和低倍放大镜确定,如焊缝尺寸不符合要求、咬边、焊瘤、弧坑、烧穿(焊穿)、表面气孔、表面裂纹等。内部缺陷位于焊接接头内部,需用无损检测或破坏性试验才能发现,如裂纹、未熔合、未焊透、内部气孔、夹渣等。

在焊接接头的射线照相标准中,规定的焊接缺陷是指焊接接头中的裂纹、未熔合、未焊透、条形缺陷和圆形缺陷共五类,外部缺陷不在评定范围之中。

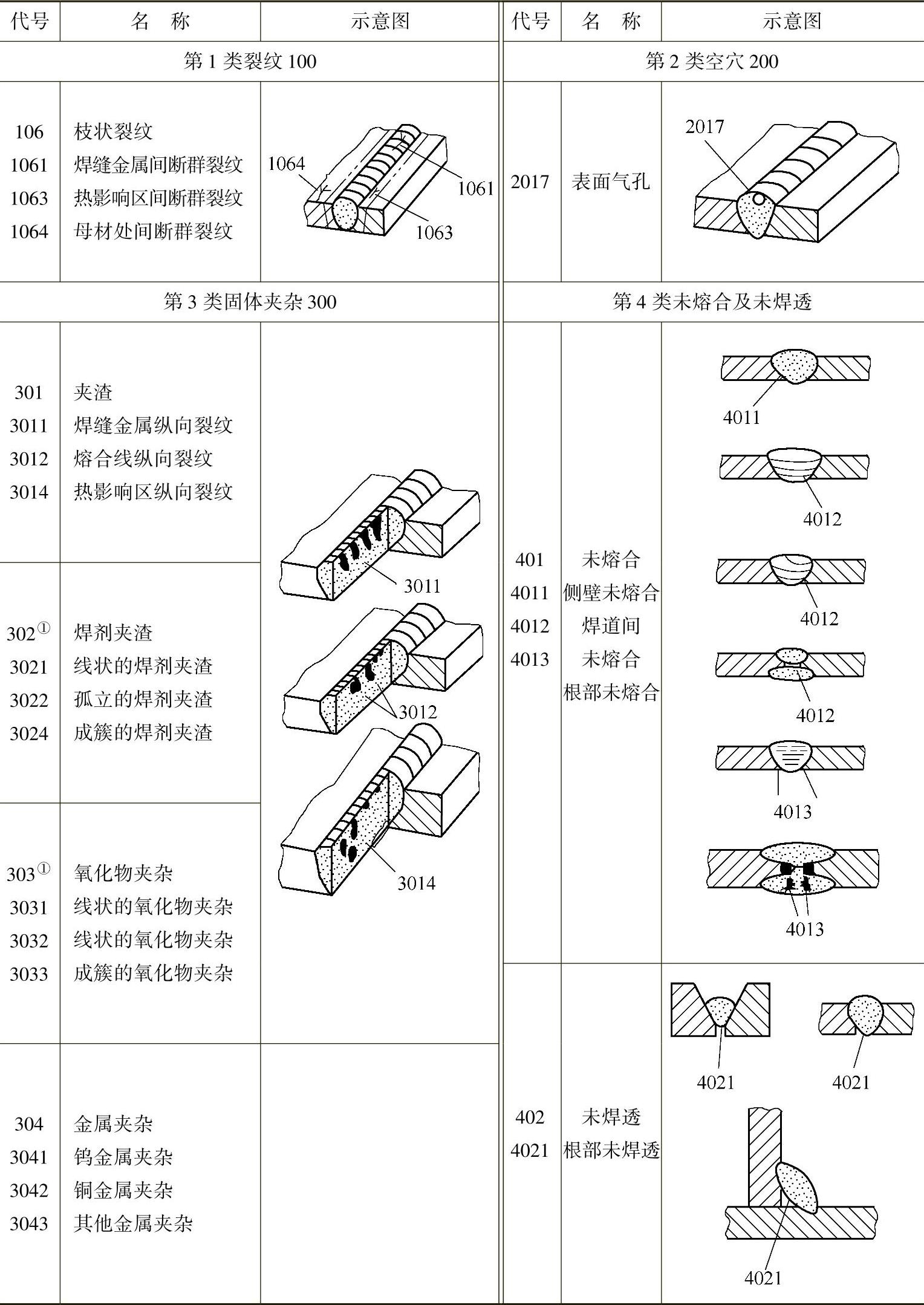

GB 6417—1986《金属熔化焊焊缝缺陷分类及说明》的标准中,按缺陷性质分为大类,按位置及状态分为小类,大类和小类是用数字标记,采用国际焊接学会(ⅡW)“参考射线底片汇编”中简化标记。

GB 6417—1986的修订版GB/T 6417.1—2005《金属熔化焊接头缺欠分类及说明》的标准中,修订焊缝缺陷为接头缺欠,推荐国际上通行的缺欠底片评估参照代码体系。与GB 6417—1986相比,增加了新的焊接缺欠类别,对原有的焊接缺陷做了细化。并将金属熔化焊接头中的焊接缺欠根据其性质、特征分为六大类:

第1类:裂纹、纵向裂纹、横向裂纹、放射状裂纹、弧坑裂纹、间断裂纹群、枝状裂纹;

第2类:空穴、气孔、缩孔、微型缩孔、气孔又分、球形气孔、均布气孔、局部密集气孔、链状气孔、条状气孔、虫形气孔、表面气孔;

第3类:固体夹杂、夹渣、焊剂夹渣、氧化物夹杂、金属夹杂;

第4类:未熔合及未焊透、未熔合、未焊透、钉尖;

第5类:形状和尺寸不良、咬边、焊缝超高、下榻、焊缝形面不良、焊瘤、错边、下垂、烧穿、未焊满、表面不规则、焊缝接头不良等;

第6类:其他缺欠、电弧擦伤、飞溅、磨痕、凿痕、双面焊道错开、残渣等。

焊接缺欠的代号、名称和缺欠示意图见表6-3所列。

表6-3 焊接缺欠及分类

(续)

①均同代号301的3011~3014示意图。

这样可以认为标准中的缺欠是焊缝内部缺陷和外部缺陷的统称。根据焊接产品接头质量具体要求,再划分焊接缺欠与焊接缺陷的界限。

1.焊接的缺欠与缺陷定义[30]

焊接的缺欠与缺陷,均表明焊接产品不完整或有缺损。但对焊接结构的适合使用准则,有必要对焊接缺欠与缺陷应有不同的涵义。

焊接接头中不连续性,不均匀性以及其他不健全性,统称为焊接缺欠。由于焊接缺欠的存在,使得焊接接头质量下降,性能变差。

不同焊接产品,焊接缺欠有不同的容限标准,以使具体焊接产品不符合其使用性能要求的焊接缺欠称为缺陷(对于不适合使用目的的质量标准)。也就是说,焊接缺陷是属于焊接缺欠中不可接受的那一种类缺欠,是不允许的,必须进行处理、修复才能使用。

按焊接缺欠与缺陷的定义,不同的焊接产品接头质量的缺欠的容限量是不一样的。比如我国现行JB/T 4730.2—2005《承压设备射线检测》标准中,对钢、镍、铜制承压设备焊接接头中不允许有裂纹、未熔合和未焊透之类的平面缺陷。而对圆形和条形缺欠超过规定的尺寸和数量也是不允存在的缺陷。在锅炉、压力容器、石油管道、电力管道等焊接生产中,防止、控制各种的焊接缺陷。

2.焊接缺陷的种类

焊缝中常见的焊接缺陷:

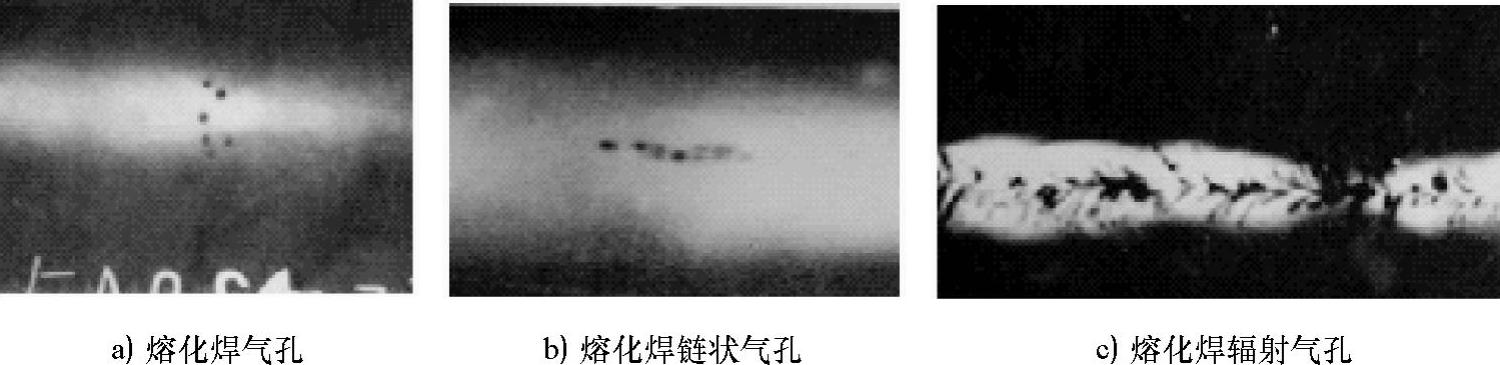

1)气孔(见图6-10):熔池高温吸收气体、冶金反应产生气体,凝固前未能逸出,残留在焊缝金属的气体形成的空穴称为气孔。气孔是一种体积形缺陷,其外形有球形、条形、链状、虫状、均布气孔、局部密集气孔、针形气孔。

图6-10 气孔

2)夹渣(见图6-11):在焊缝金属中残留有外来固体物质所形成缺陷。夹渣是体积形缺陷,其外形分点状、块状、条状夹渣;按残留固体物质有熔渣、焊剂夹渣、氧化物夹渣、金属夹杂等。

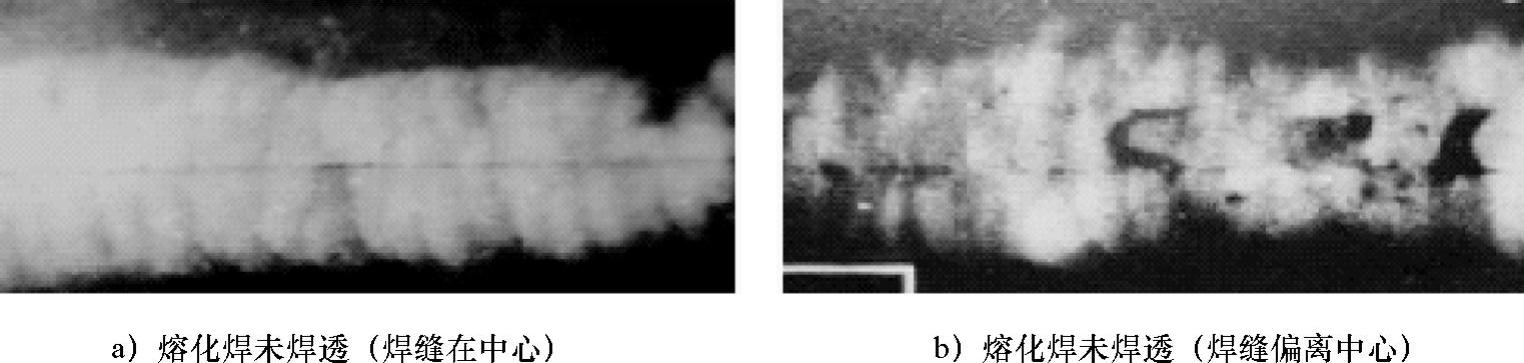

3)未焊透(见图6-12):指母材金属之间没有熔化为一体,焊缝金属没有进入接头的根部造成的缺陷。未焊透分为双面未焊透和单面未焊透两种。

(https://www.xing528.com)

(https://www.xing528.com)

图6-11 夹渣

图6-12 未焊透

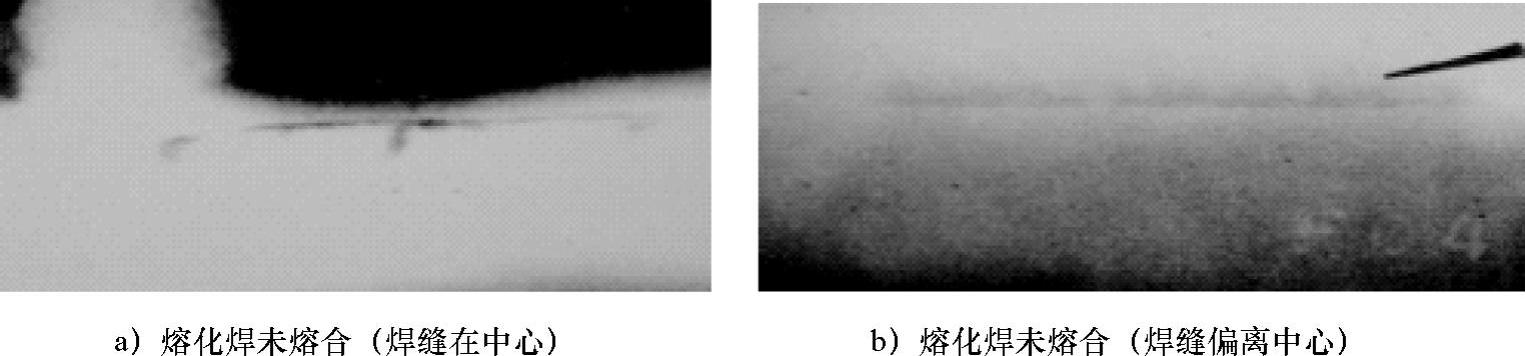

4)未熔合(见图6-13):焊缝金属与母材金属,或焊缝金属之间未熔化结合在一起的缺陷。未熔合是面积形缺陷,按其部位可分为侧壁未熔合、焊道间未熔合、根本未熔合。

图6-13 未熔合

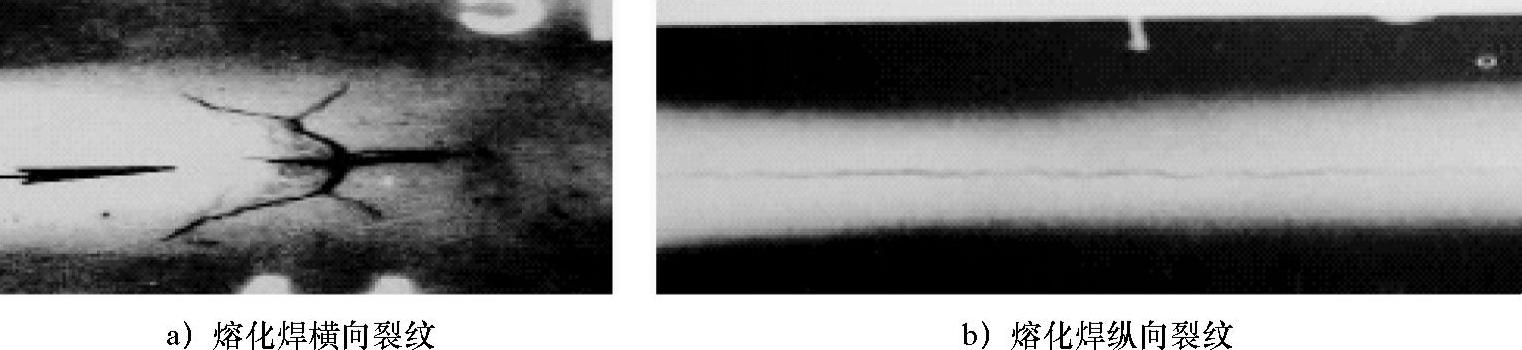

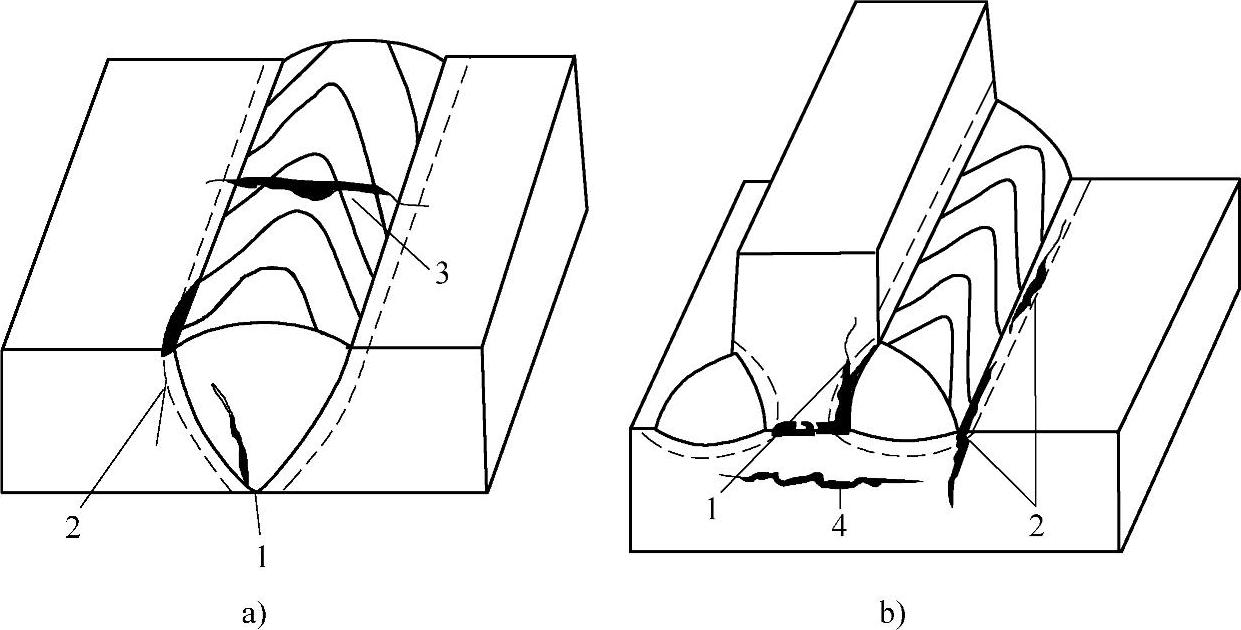

5)裂纹(见图6-14):材料局部断裂形成的缺陷。裂纹是面积形缺陷,裂纹分类方法较多。按延伸方向可分纵向、横向、辐射状裂纹等;按发生的部位可分焊缝裂纹、热影响区裂纹、熔合区裂纹、焊趾裂纹、焊道下裂纹、弧坑裂纹等;按发生条件和时间分热裂纹、冷裂纹、再热裂纹等(见图6-15)。

图6-14 裂纹

图6-15 熔化焊焊接接头裂纹分布图

1—近焊缝根部裂纹(延迟裂纹) 2—焊趾处纵向裂纹(延迟裂纹) 3—焊缝中的横向裂纹(延迟裂纹) 4—层状撕裂

①冷裂纹:焊接接头在焊接冷却过程中,温度从200°或150°以下直到室温产生的裂纹。

②延迟裂纹:它是冷裂纹的一种常见形式。它不是在焊后立即产生,而是在焊后延迟几小时,几天或更长时间才出现裂纹。

③热裂纹:焊接过程中,焊缝和热影响区的金属冷却到固相线附近所产生的裂纹。

④再热裂纹:它是焊接结构在焊后消除应力热处理或长期处于高温运行中发生在靠熔合线的粗晶区裂纹。

⑤层状撕裂:焊接时,在焊接构件中沿钢板轧层形成的呈阶梯状的一种裂纹。

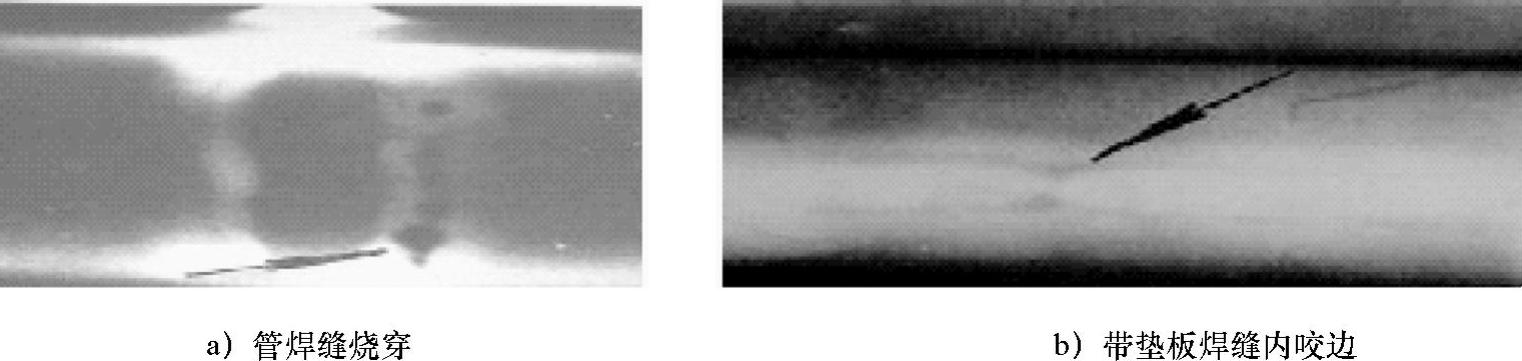

6)形状缺陷(见图6-16):焊缝金属表面成形不良或其他原因造成的缺陷,包括咬边、烧穿、根部内凹、收缩沟、弧坑、焊瘤、未焊满、搭接不良等。

图6-16 形状缺陷

3.焊接缺陷图像

1)气孔(见图6-10):在成像显示屏上是黑色(灰色)原点或其他不规则形状的轮廓比较圆滑,从中心较深灰色渐变到边缘淡灰色至无分辨。气孔可发生焊缝任何部位。

2)夹渣(见图6-11):在显示屏上是灰色(黑色)点、条或块状,形状不规则,灰度变化无规律,轮廓不圆滑,带有棱角状,比气孔轮廓灰度变化明显。夹钨的图像呈一个白点状。

3)未焊透(见图6-12):在显示屏上显示出细直黑(灰)线影像,两侧轮廓都很整齐,为坡口钝边痕迹,宽度恰好为钝边间隙宽度。处于焊缝中心,也会有断续黑(灰)线、变宽的黑(灰)线条,还会有偏离中心的黑(灰)线条等。

4)熔未合(见图6-13):根部未熔合是一条细直黑(灰)线,线的一侧轮廓整齐且黑(灰)度较大,为坡口或钝边痕迹,另一侧轮廓较规则也可能不规则。位置是焊缝根部的投影位置,一般在焊缝中间,因坡口或投影角度也可能偏向一边。

坡口未熔合的影像是连续或断续的黑(灰)线,宽度不一,黑(灰)度不均匀,一侧轮廓较齐,黑(灰)度较大,另一侧轮廓不规则,黑(灰)度较小,位置在焊缝中心到边缘的1/2处,沿焊缝纵向延伸。

层间未熔合影像为黑(灰)度不大的块状阴影,形状不规则,如伴有夹渣时,夹渣部位黑(灰)度较大。

5)裂纹(见图6-14):裂纹的典型影像是轮廓分明的黑(灰)线或黑(灰)丝状,其细节特征为黑(灰)丝或黑(灰)线上有微小的锯齿,有分叉,线的粗细和黑(灰)度有时有变化,线的端部尖细,端头前方有时丝状阴影延伸。

因为裂纹的种类很多,影响裂纹影像显示的因素很多,所以影像差异和变化较大。裂纹影像与其他缺陷影像相比,显示的灵敏度要小的多。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。