凸模起着成型制件内表面的作用,是模具的核心零件之一。

1.圆柱形凸模的加工实例

(1)圆柱形凸模的结构及技术要求

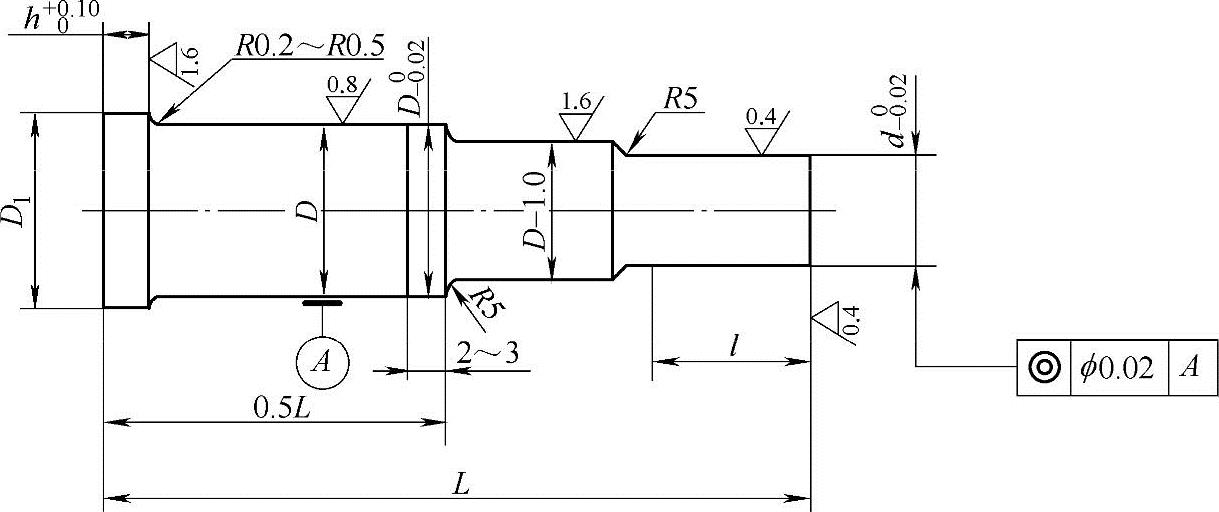

1)典型凸模的结构。常用凸模的基本结构均由工作部分和安装部分组成,如图8-20所示。有时为了加强凸模的刚性,小凸模往往在工作部分和安装部分之间增加一段比工作部分直径稍大的过渡段。

图8-20 圆柱形凸模结构

2)凸模的一般技术要求如下:

①工作部分应具有较高的尺寸精度和形位精度。加工后刃口部分一般在IT6~IT9,与固定板的配合一般在IT5~IT7。

②刃口部分保持尖锐锋利。

③镶拼式凸模镶块结合面缝隙不得大于0.03mm。

④凸模工作部分与安装部分之间应圆滑过渡,过渡圆角半径一般为3~5mm。未注圆角处(刃口处除外)允许按R0.4mm制作。

⑤凸模表面粗糙度应符合图样要求,刃口部位一般为Ra1.6~0.4μm,安装部位一般为Ra1.6~0.8μm,其余部位为Ra12.5~6.3μm。

⑥加工后的凸模应有足够的硬度和一定的韧性,对碳素工具钢和合金工具钢制作的凸模,热处理后硬度为58~62HRC。

⑦工作部分与安装部分的同轴度应有较高要求,加工时两部分应一次装夹完成。

(2)工艺分析 典型的圆柱形凸模,其加工比较简单。毛坯可从适当规格的热轧圆钢上截取(加工余量查表获得),其下料长度应考虑加工的夹持;热处理前毛坯经车削加工(工作型面和安装表面预留磨削余量查表获得);热处理确保达到图样规定的硬度和韧性以及不得超过变形量允差(查表获得);外圆和端面经正确磨削后即可获得较理想的凸模。

1)圆柱形凸模的磨削要点,参见“导柱磨削的操作要点”。

2)对于小型凸模,为了获得足够的韧性,以避免使用过程中发生折断,应在所用材料的淬火温度范围下限进行加热和等温冷却淬火处理。

2.异形凸模的加工

异形凸模由于形状特殊,加工难度较大,常采用的加工方法有以下几种:

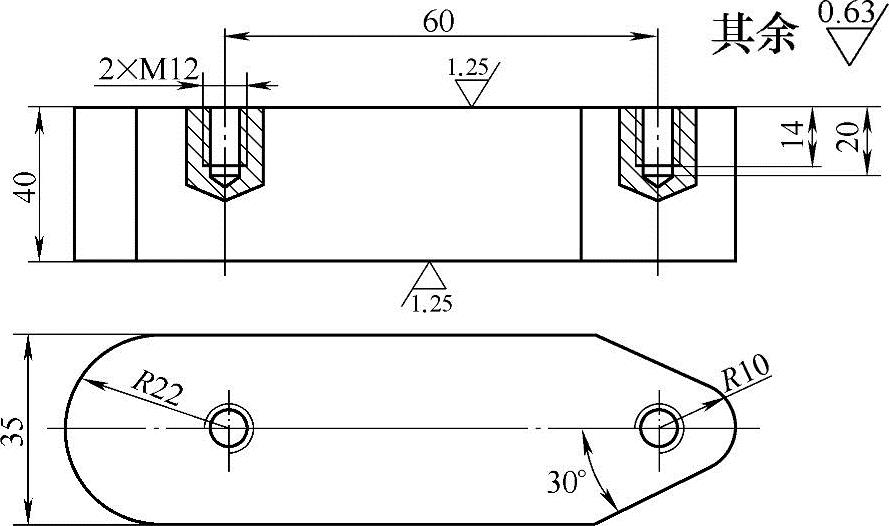

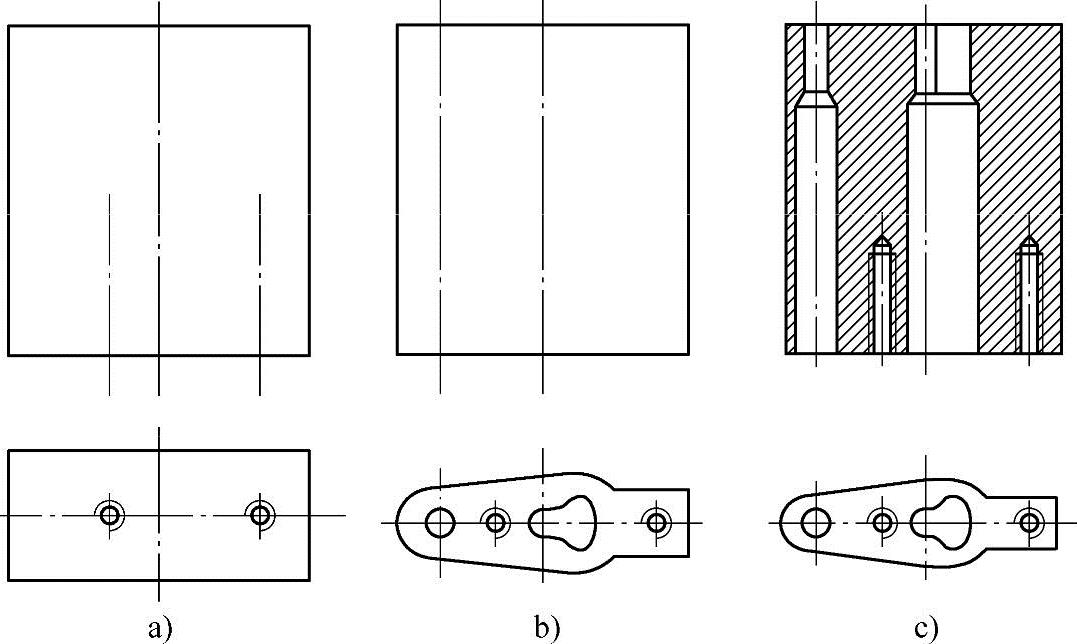

(1)异形凸模的压印钳修加工实例 以图8-21所示异形凸模为例,说明其工艺过程。

图8-21 异形凸模

1)技术要求及工艺分析

①模具材料为CrWMn钢,热处理后硬度为58~62HRC。

②表面粗糙度为Ra0.63μm,与凹模双面配合间隙为0.03mm。

从上述图形结构和技术要求可以看出,该凸模的加工特点是:凸、凹模配合间隙小,精度要求高等。其结构在两侧平面部分利用普通磨削加工即可达到要求,曲面部分在不具有成形加工设备的条件下,采用钳工修整的办法来达到要求,不失为可行的工艺方案。而且由于采用的CrWMn材料一般淬火变形较小,钳工修整工作量不大。

2)工艺路线。图8-21所示的异形凸模压印加工工艺路线见表8-9。

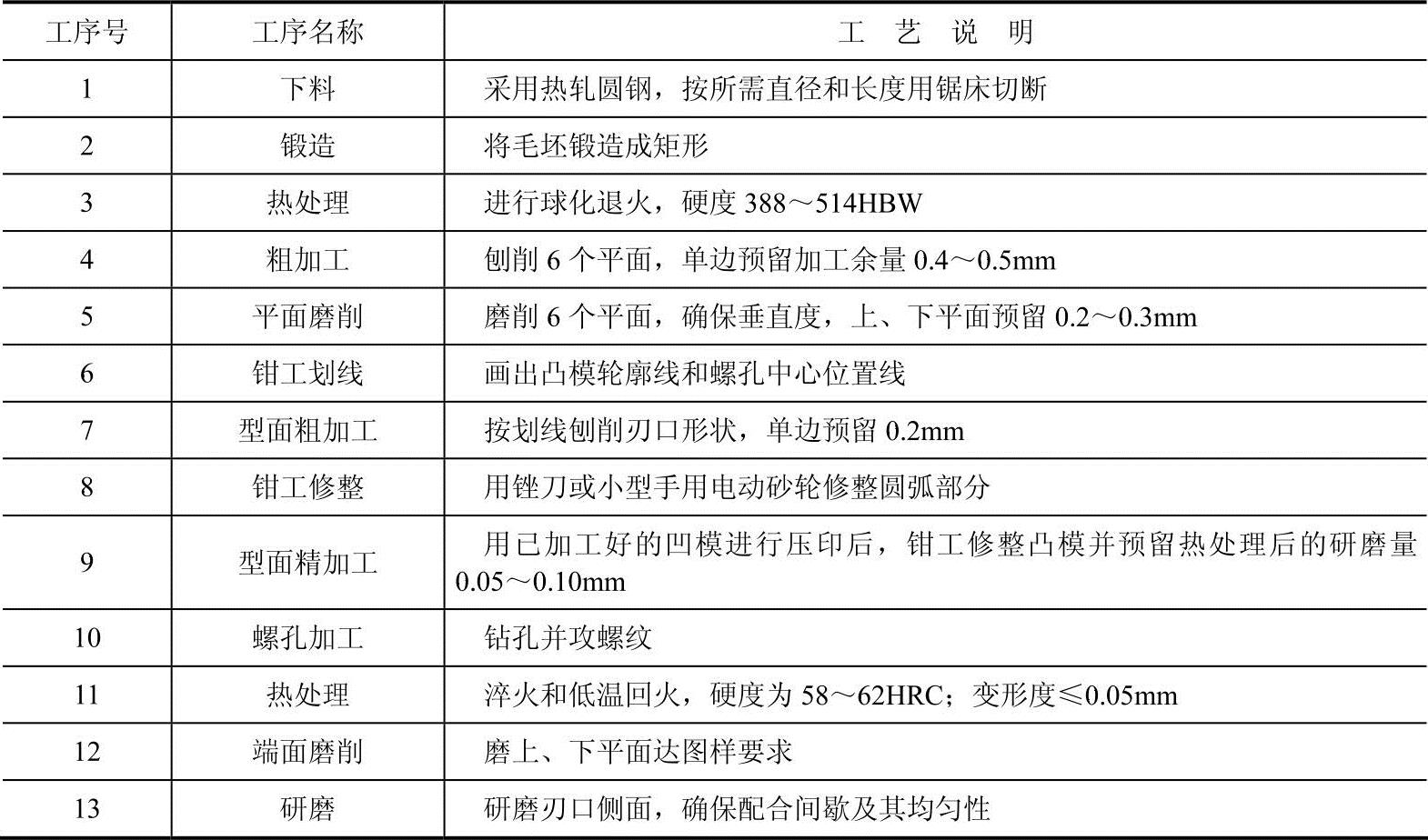

表8-9 异形凸模压印加工工艺路线

3)操作要点。该工艺过程的操作要点是表8-9中的第9序和第11序,即冷、热加工必须密切配合的两道工序。冷加工预留的研磨量应征求热处理工序意见,能否保证变形量不超差;热处理工序应采取必要措施,确保在允差的范围内。

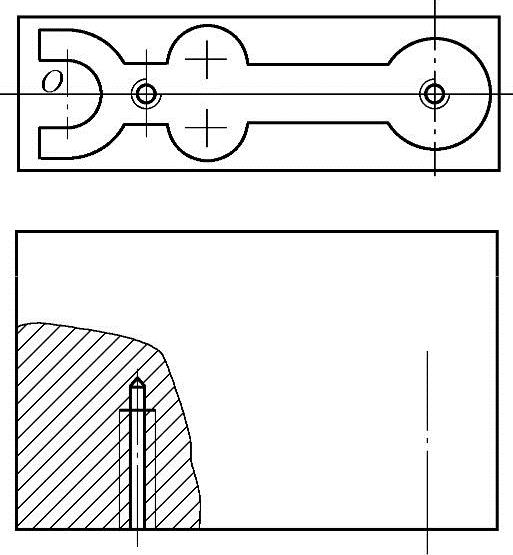

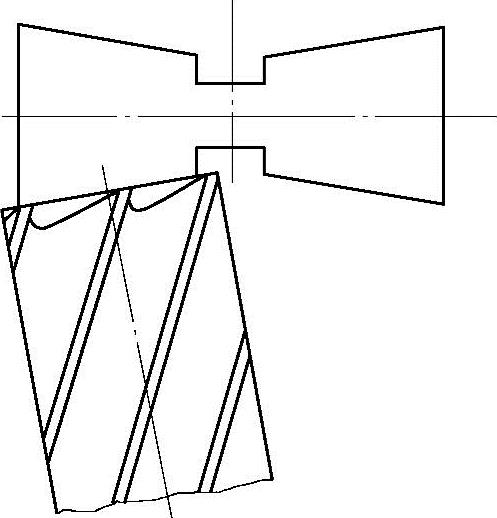

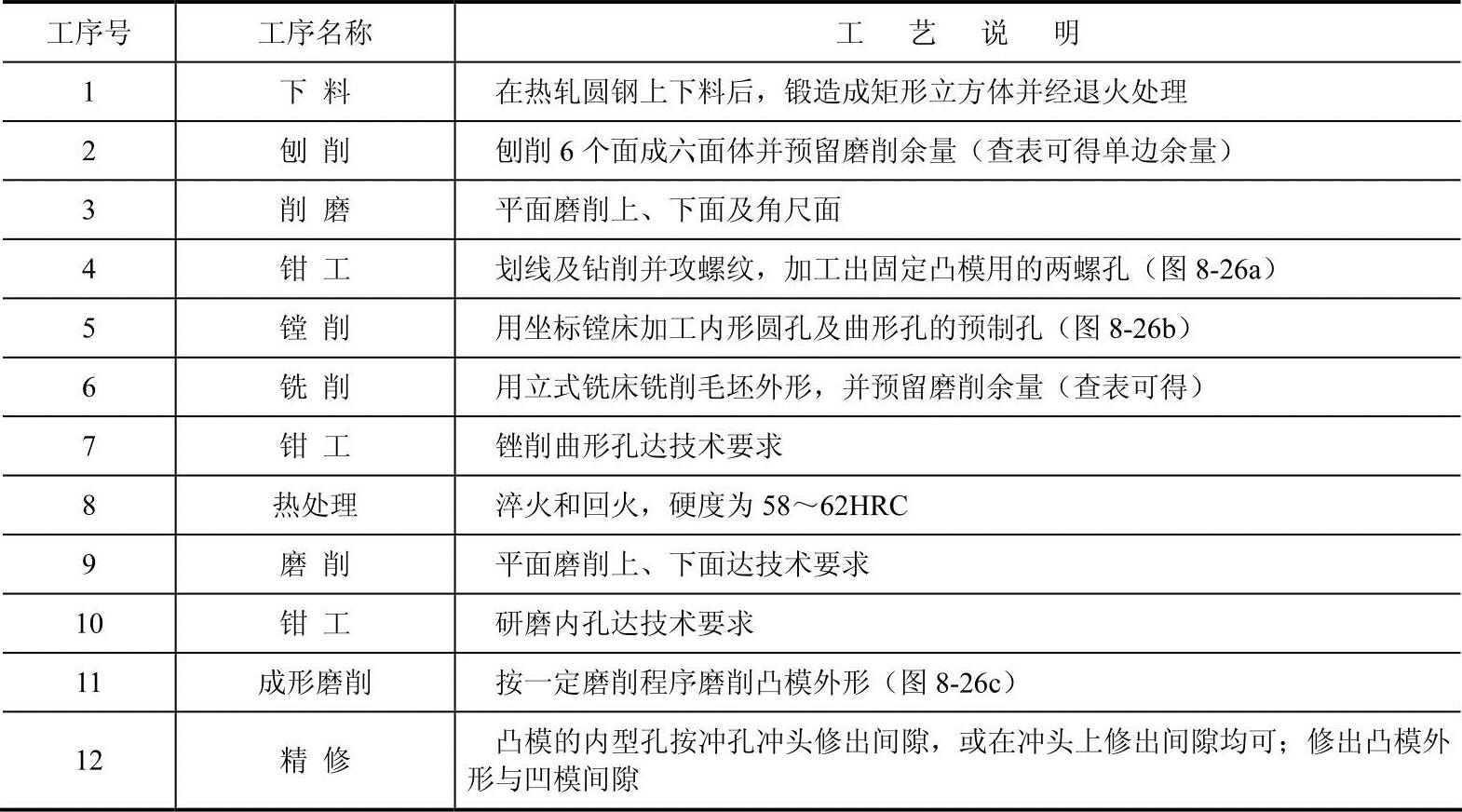

(2)异形凸模的线切割加工实例 以图8-22所示异形凸模为例,说明其工艺过程。

图8-22 线切割加工凸模示意图

图8-22所示异形凸模材料为Cr12MoV钢,淬火硬度为58~62HRC;与凹模配合间隙为0.02mm;立柱面表面粗糙度为Ra0.8μm;曲面部分较多。

从上述图形结构和技术要求可以看出,该凸模的加工特点是:凸、凹模配合间隙小,精度要求高,曲面不易磨削等。其结构好在是直通式,有利于进行线切割加工,然后通过研磨达到精度和表面粗糙度要求。

表8-10所示为线切割加工异形凸模的工艺路线。

表8-10 线切割加工异形凸模的工艺路线

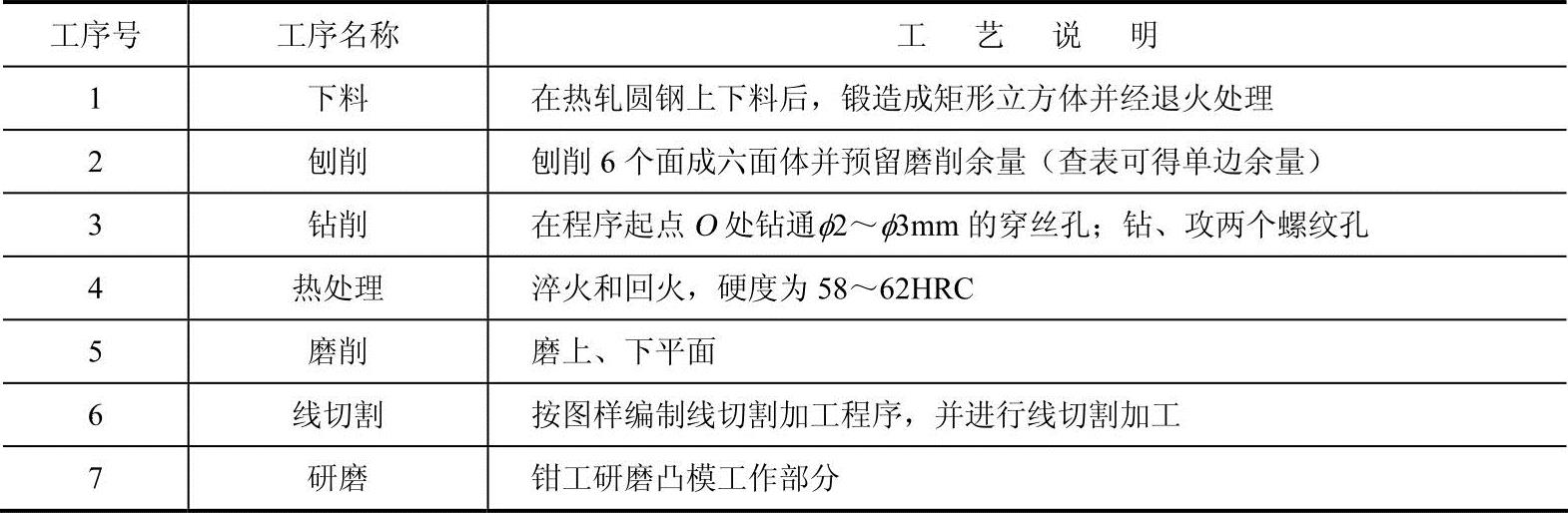

(3)平面形状凸模的铣(刨)削加工实例 以图8-23a所示异形凸模为例,说明其铣(刨)削加工方法。

加工平面结构的凸模比较容易,可采用铣削或刨削的加工方法对各平面逐次进行加工。(https://www.xing528.com)

1)采用刨削加工方法时,在普通刨床上,参照图8-23b~图8-23f所示的装夹方式进行加工即可。

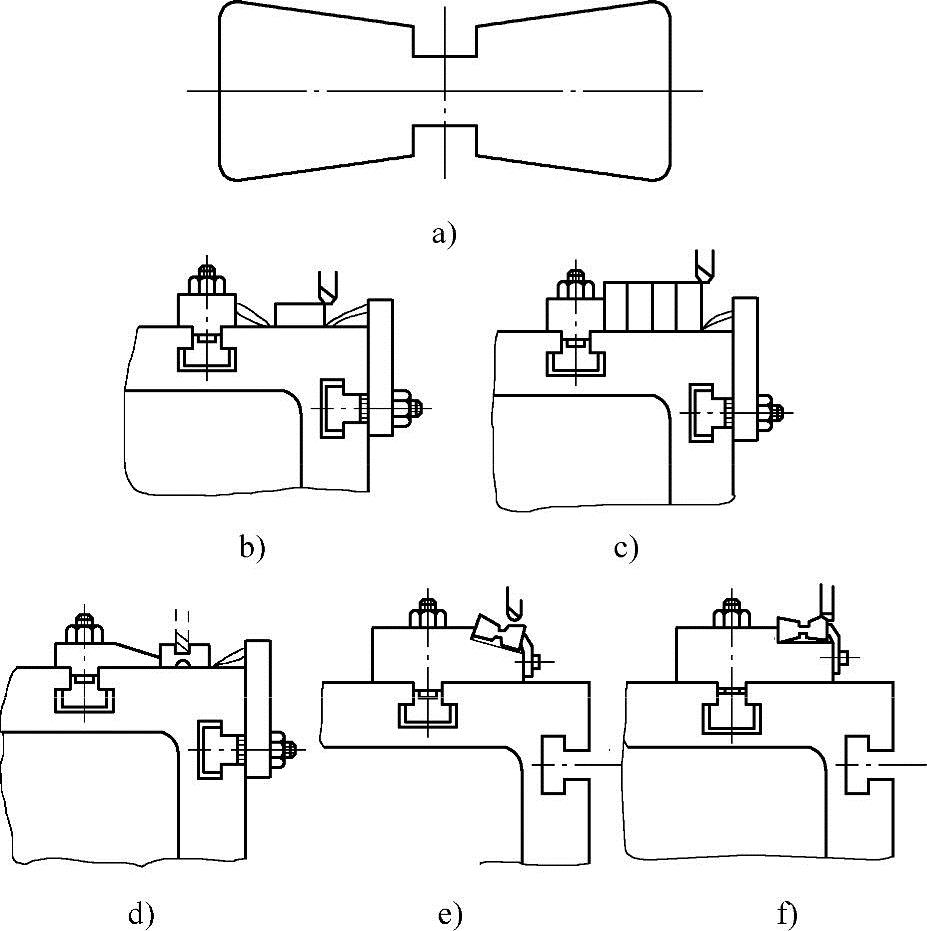

2)采用铣削加工方法时,其设备可选择立铣床或万能工具铣床。对某些倾斜平面一种方法是采用图8-24所示的刀具斜置式(使刀具相对于零件倾斜一定角度)对零件表面进行加工;另一种方法是零件斜置式(即被加工平面处于水平位置)进行加工。

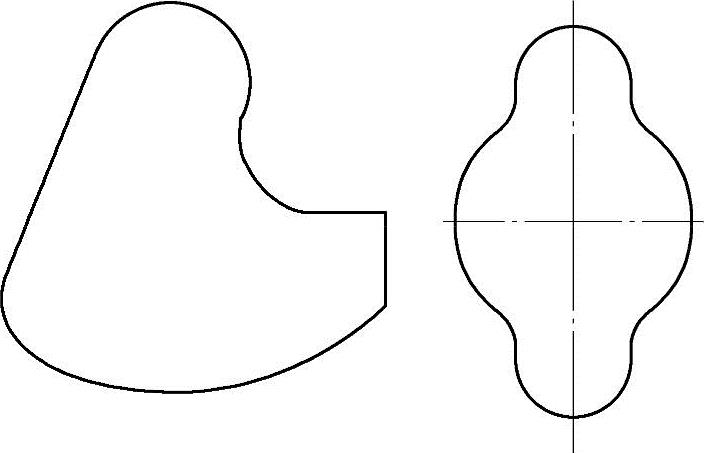

(4)曲面形状凸模的铣削加工实例 以图8-25所示异形凸模为例,说明其铣削加工方法。

图8-23 平面形状凸模及其刨削加工

图8-24 刀具斜置式铣削示意图

图8-25 曲面形状凸模示意图

1)工艺分析和加工方法的选择。曲面形状凸模的加工,可根据其形状和尺寸大小采用仿形铣床、数控铣床、加工中心或普通铣床等加工。无论采用哪种铣削方法,仅仅是成形工艺不同,其整体工艺路线没有太大区别,即热处理工序安排在粗加工(铣削、钻削等工序)与精加工(磨削、研磨等工序)之间。

在不具备仿形铣床和数控铣床的情况下,可采用“划线法”在普通铣床上加工曲面形状的凸模。加工时,手动操作机床工作台(或机床附件)使铣刀沿着凸模上划出的曲面轮廓线进行加工。

采用铣、刨削加工凸模工作型面时,有时由于结构复杂等原因,不可能用一种方法加工出全部型面(如凹入的尖角和小圆弧等),此时应考虑用其他方法对这些部分进行补充加工。在某些情况下,为了便于机械加工和减少热处理变形,而将凸模作成组合结构。

2)操作要点

①采用“划线法”铣削加工凸模时,划线时要根据凸模尺寸大小预留出一定的后续加工余量。

②组合结构凸模的各拼块结合面之间的缝隙不得大于0.03mm,结合处不得有错位现象。

③组合结构凸模的各拼块必须采用同一热处理方法和相同的工艺参数进行处理。

(5)曲面形状凸模的成形磨削加工实例成形磨削具有高精度、高效率等优点。为了方便成形磨削,凸模一般设计成直通式结构。对于半封闭式的凸模,则应设计成拼块结构,分别对各块进行磨削加工,最后装配成一个完整的凸模。

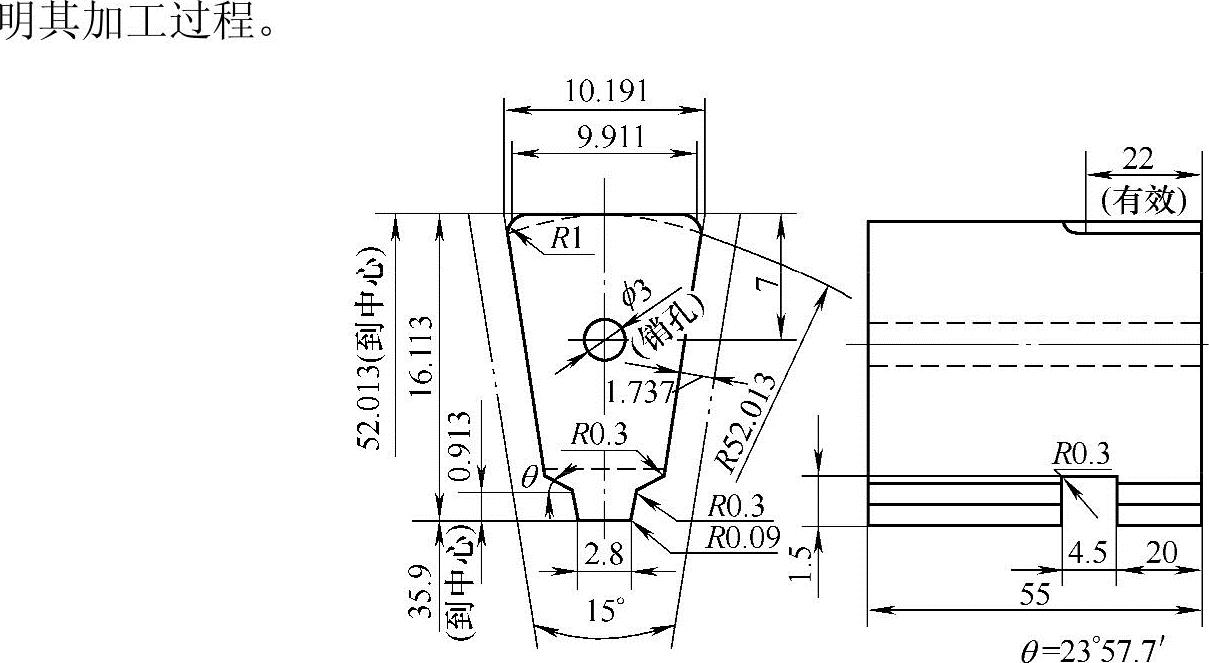

以图8-26所示异形凸模为例,说明其成形磨削工艺过程。

图8-26 凸模的成形磨削加工

a)加工螺纹孔 b)加工内形圆孔及曲形孔的预制孔 c)磨削凸模外形

1)技术要求及工艺分析。图8-26所示异形凸模材料为GCr15钢,淬火硬度为58~62HRC;与凹模配合间隙为0.02~0.03mm;立柱表面粗糙度为Ra0.8μm。

从上述技术要求看出,该凸模的加工特点是:凸、凹模配合间隙小,精度要求高,曲面不易磨削等。其结构好在是直通式,有利于进行成形磨削加工,然后再通过精修达到配合精度和表面粗糙度要求。

2)工艺路线。表8-11所示为成形磨削加工异形凸模的工艺路线。

3)操作要点

①当凸模有内孔时,先加工内型孔并以其为基准加工凸模外形。

②选择大平面为基准面,先磨基准面和有关平面,以增加加工的稳定性和易于检验时的测量。

③先磨精度要求高的部分,后磨要求低的部分,以减少加工中的累积误差。

表8-11 成形磨削加工异形凸模的工艺路线

④先磨平面后磨斜面和凸圆弧;先磨凹圆弧后磨平面和凸圆弧;先磨大圆弧后磨小圆弧等。

采用上述加工程序,便于加工成形并容易达到所要求的精度。

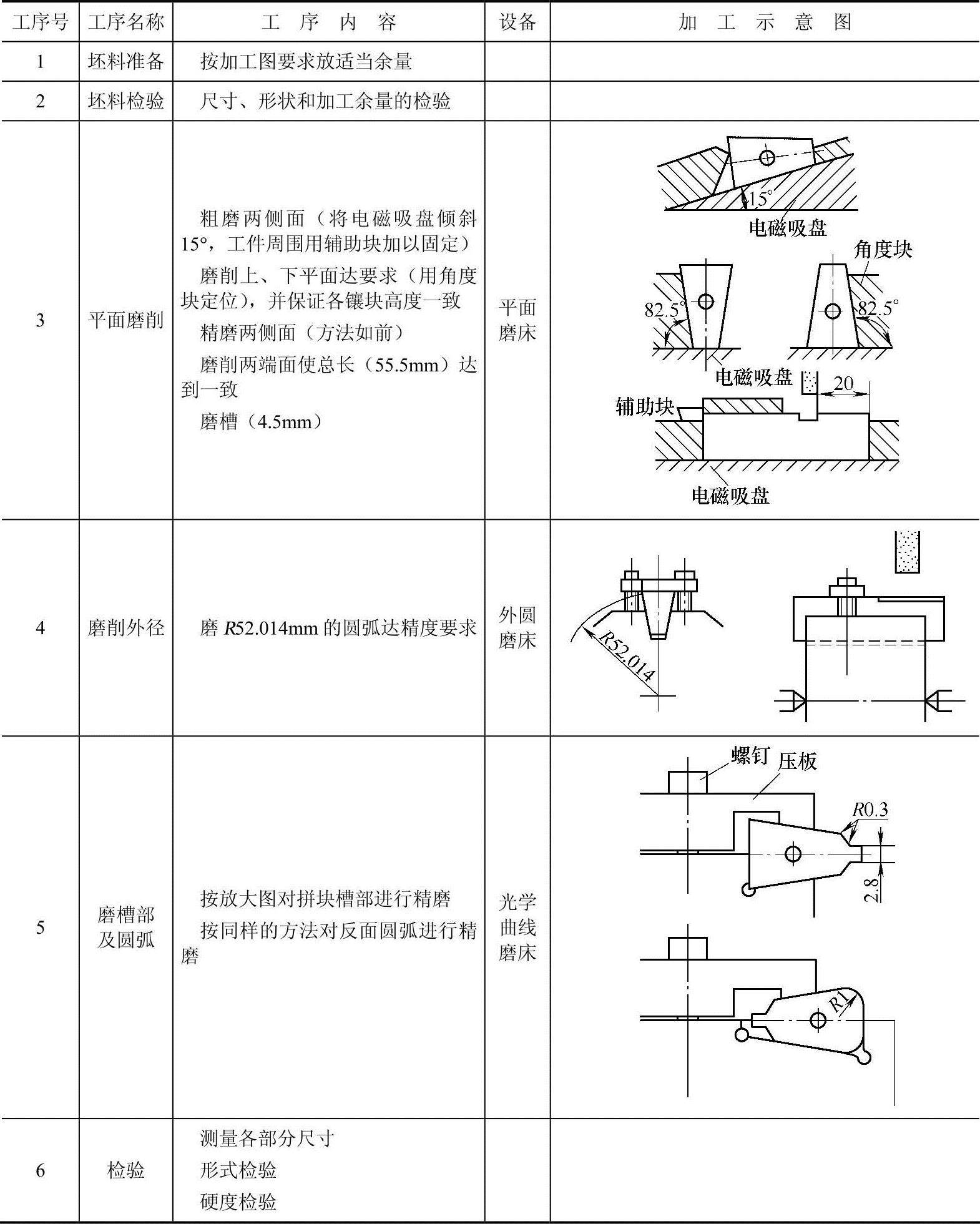

(6)复合形状凸模的加工实例 以图8-27所示电机硅钢片定子槽凸模为例,说

图8-27 定子槽凸模结构

1)技术要求及工艺分析。由于该凸模制造精度较高且产品生产批量较大,为了延长使用寿命采用硬质合金材料制作。由于涉及到斜面磨削加工、圆弧磨削加工和槽部磨削加工等难度较大的工序,故在选择设备及二类工具等方面应注意。

2)工艺路线。定子槽凸模的工艺路线见表8-12。

表8-12 定子槽凸模的工艺路线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。