坐标系是数控加工过程中确定定位点与刀具移动的基础,是数控加工编程人员必须掌握的基础知识。

1.坐标系、机床坐标系与机床参考点

在第1章中已初步介绍过坐标系的概念,这里以数控铣床为例进行分析。

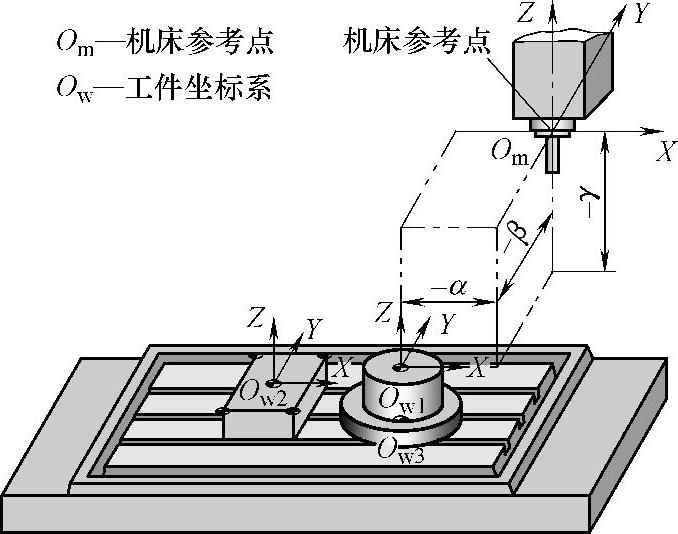

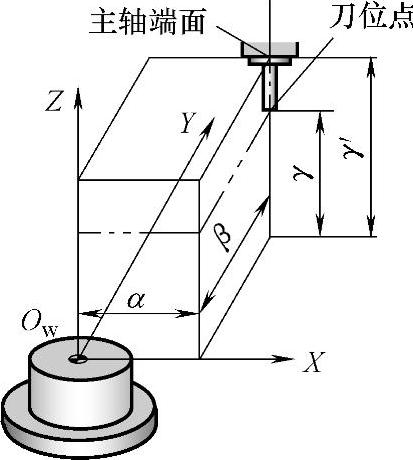

数控铣床坐标系的确定仍然遵循GB/T 19660的右手定则,各种坐标系的相应坐标轴是平行的,仅是坐标原点的位置不同,具体如图3-3所示。图中,Om为机床参考点,OW为工件坐标系原点。其中,机床参考点是基于机床坐标系原点O机(图中未示出)通过数控系统的设定与返回参考点操作确定的,大部分数控铣床回零后的绝对坐标显示设置为全零,这相当于表明机床参考点与机床坐标系原点是重合的。

分析应用与说明:

1)机床原点O机的位置由机床厂家确定,是机床机械部分设计与制造的基准,数控系统是通过设置机床参考点的过程记忆住这个机床坐标系原点的。

2)机床参考点Om是数控铣床上的一个特殊点,是数控机床各坐标轴的基准点,一般设置在三个坐标轴正方向最大位置处。在该处安装相应的行程开关,工作台或主轴移动触发相应行程开关并停止移动后的绝对坐标值由系统参数No.1240设定,当其设置为全零时,即相当于机床坐标系原点与机床参考点重合,所以返回坐标参考点又称为“回零”。若回零后LCD显示画面上显示的绝对坐标值不等于零,则这个坐标值确定的零点可认为是机床坐标系原点。例如,回零后的绝对坐标值设置为三个坐标轴的最大行程,则可认为机床坐标系原点在左前下角,而机床参考点仍在右后上角。

3)机床坐标系对于数控加工编程来说无特殊作用,一般不考虑。在图3-4所示的数控铣床综合坐标显示画面中有一项“机床坐标”,指的是相对于机床参考点的坐标值。

图3-3 数控铣床的坐标系

图3-4 数控铣床综合坐标位置显示画面

2.工件坐标系

工件坐标系可细分为编程坐标系和加工坐标系。

编程坐标系是编程人员根据零件的结构特点在图样上指定的;而加工坐标系是根据工件毛坯在机床上的安装位置通过对刀确定的。一般要求加工坐标系与编程坐标系重合。优秀的编程人员在确定编程坐标系时应考虑工件毛坯的结构特点、安装方便性、工件坐标系对刀的方便性等因素。

应用技巧与禁忌:

1)确定编程坐标系时,尽可能将工件最长的方向设置为X坐标轴。

2)理论上工件坐标系可设置在任何位置,但实际中常根据毛坯的几何特征确定,如矩形工件毛坯多选在工件上表面的四个角点或几何中心上,圆柱体毛坯则选在工件上表面圆心处,如图3-3所示。

3)图3-4所示的综合位置显示画面中“绝对坐标”显示值,在未建立工件坐标系之前显示的是相对于机床参考点的坐标,一旦建立起工件坐标系则显示的是相对于工件坐标系的坐标值。

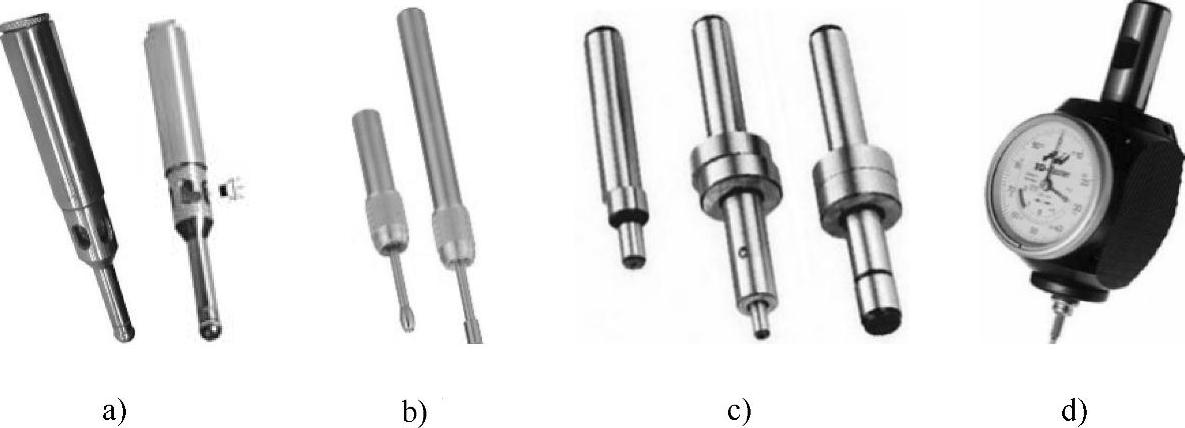

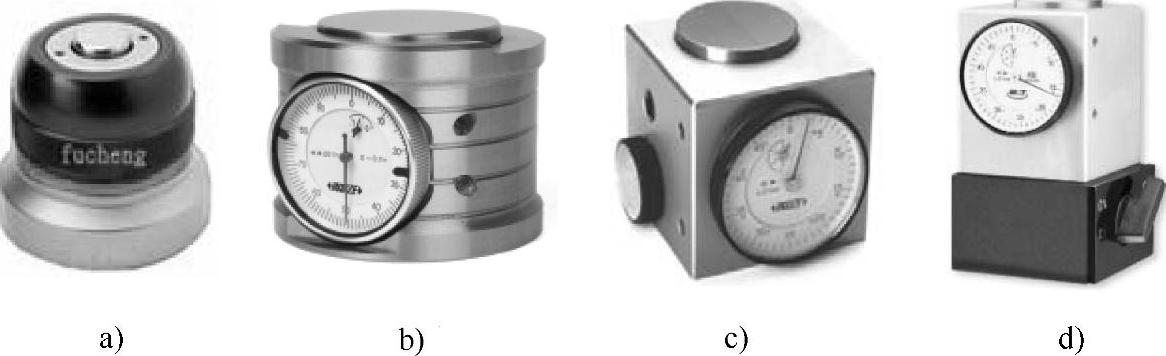

4)建立工件坐标系时的对刀,多采用试切法进行。另外,市场上还可见各种各样的专用对刀工具,侧边对刀多采用光电式、偏心式和量表3D式寻边器,如图3-5所示。高度对刀可采用图3-6所示的高度对刀器,同样有光电式、量表式等。

图3-5 寻边器

a)光电式 b)回转式 c)偏心式 d)量表3D式

图3-6 高度对刀器

a)光电式 b)量表+光电式 c)量表式 d)量表式(带磁座)

3.数控铣床工件坐标系的建立方法

工件坐标系是程序运行的基础,直接决定了刀具轨迹与零件加工的成败。数控铣床建立工件坐标系的方法主要有两种——G92和G54~G59。还有一种自动设置工件坐标系的方法实际中用得不多,设置原理可参阅2.4.4节,这里不进行讨论。

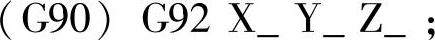

(1)G92指令设定工件坐标系 所谓设定工件坐标系,就是确定起刀点相对于工件坐标系原点的坐标位置并确定工件坐标系,其指令格式如下:

其中,X_Y_Z_为刀具当前点相对于工件坐标的坐标值,如图3-7所示。

在图3-7中,若刀具当前点与工件坐标系的关系为X=α,Y=β,Z=γ,则执行完指令G92 Xα Yβ Zγ之后即可建立起工件坐标系OwXYZ。

图3-7 G92设定工件坐标系

应用技巧与注意事项:

1)G92指令建立工件坐标系与刀具当前位置有关,因此程序结束前一般要将刀具返回起刀点处。

2)数控系统执行G92指令时,刀具本身并不会作任何移动,但此时数控系统内部会基于α、β和γ值及刀具的当前位置计算确定工件坐标系,这一点可通过数控系统的LCD显示画面中显示的绝对坐标值看到,即绝对坐标显示为Xα、Yβ和Zγ。后续有关刀具移动指令执行过程中尺寸字的绝对坐标值就是以该坐标系为基准的,因此该指令称之为工件坐标系“设定”指令。

3)G92指令对刀,要用到相对坐标的知识。具体参见第4章机床操作部分。

4)如果在刀具长度偏置期间用G92设定坐标系,则G92用无偏置的坐标值设定坐标系。刀具半径补偿被G92临时屏蔽。

5)G92指令设定工件坐标系时,刀具刀位点相对于工件坐标系原点的位置是主要的,多次加工时,每次加工完成后应在刀具半径补偿与长度偏置取消的状态下返回至起刀点的位置处。

6)由于G92指令建立工件坐标系与刀具当前位置有关,即每次开机加工时一般必须进行一次对刀操作,故该指令适合于单件小批量生产。

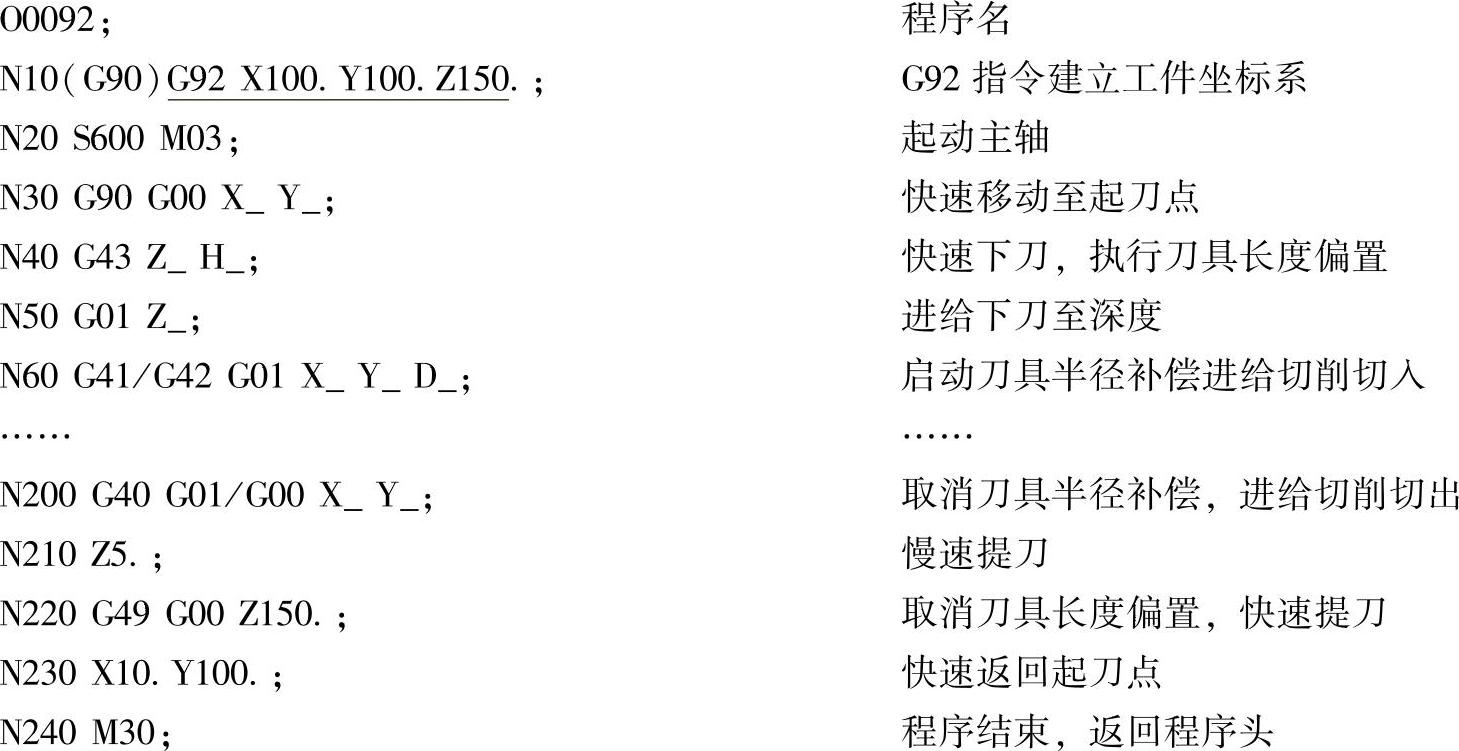

7)应用G92指令建立工件坐标系的数控加工程序的典型结构如下:

由前述分析可知,G92指令与刀具当前位置有关,但若能与G53指令合理搭配,这个缺点可以克服,参见下述改进的程序O5392。(https://www.xing528.com)

(2)机床坐标系指令G53简介 G53指令是选择机床坐标系指令,指令格式如下:

其中,X_Y_Z_表示刀具在机床坐标系中的绝对坐标尺寸。该执行指令后,不管刀具在什么位置,刀具均能快速移动至机床坐标系中指令指定的位置。

应用技巧与禁忌:

1)G53指令是非模态指令,仅在程序段中有效。

2)G53指令必须在绝对坐标编程状态下有效,且指令中的坐标值X_Y_Z_为绝对坐标。

3)G53指令禁止在增量坐标编程状态下使用,否则指令无效,即若程序段为G91 G53X_Y_Z_状态,则程序段跳过不执行。特别注意的是G91指令为模态指令,也许在G53指令执行之前的程序段中曾指定过G91。

4)执行G53指令之前必须执行手动或G28指令自动返回坐标参考点建立机床坐标系。

(3)G92指令与G53指令搭配使用技巧 以上述的程序O0092为例进行改造,其仍为G92指令建立工件坐标系,但加入了G53指令搭配使用的技巧,参考程序如下:

程序分析与使用技巧:

1)程序中的X-α Y-β Z-γ为G92指令对刀时起刀点相对于机床参考点的偏置值,即G92指令对刀完成后,通过综合位置显示画面(见图3-4)查询到起刀点相对于机床参考点的坐标值,并将这个坐标值更换程序中的X-α Y-β Z-γ。

2)程序中巧妙地利用了程序段跳过符号“/”。当机床操作面板上的程序段跳过按键按下后,具有程序段跳过符号“/”的程序段被忽略。

3)程序运行分析。在程序段跳过按键释放后,程序首先执行N1程序段,刀具从当前位置快速返回机床参考点并建立机床坐标系,然后执行N5程序段,刀具自动快速定位至G92指令的起刀点,自动完成了G92指令的对刀操作,后续即可自动执行程序进行加工。执行过一次程序后,刀具返回起刀点结束程序,这时,可按下程序段跳过按键使程序段跳过功能有效,程序跳过N1和N5程序段,从N10程序段自动进行加工。

4)仔细观察程序可以看出,这样一种改进具有与G54~G59指令建立工件坐标系异曲同工的效果,即程序的执行与刀具当前位置无关。

5)读者如有条件,可以上机床运行改进的程序,体会G53指令与程序段跳过符号“/”的功能。

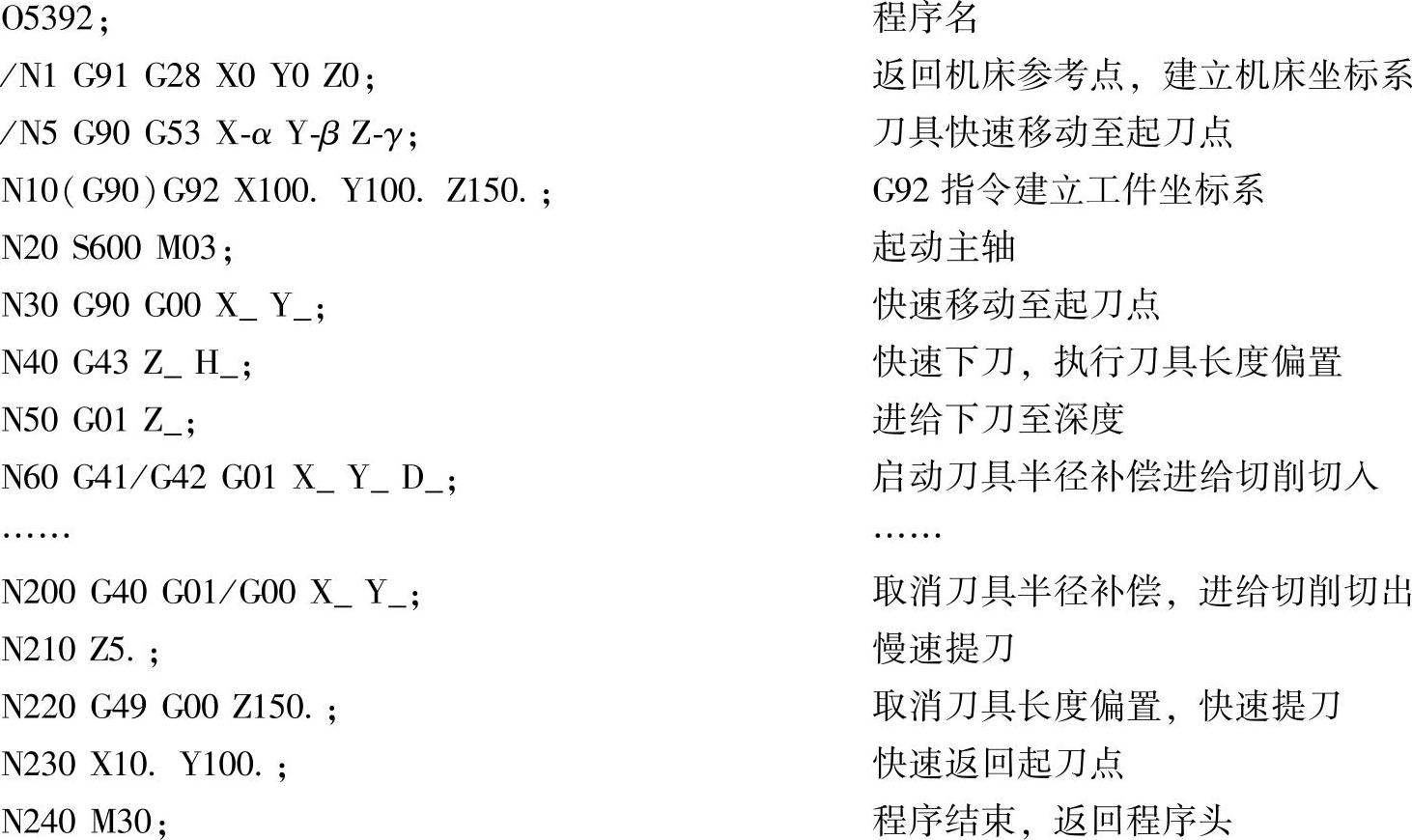

4.工件坐标系预置与选择指令G54~G59

在FANUC 0i数控系统中,可以在工件坐标系存储器中设定6个工件坐标系[No.01(G54)~No.06(G59)]和一个外部工件零点偏移坐标系No.00(EXT),如图3-8所示。它们之间的关系如图3-8a所示。当外部零点偏移值设置为零时,1~6号工件坐标系是以机床参考点为起点偏移的。但若设置了外部工件零点偏移值,则6个工件坐标系同时偏移。图3-8a中,EXOFS为外部工件坐标系零点偏移值;ZOFS1~ZOFS6为工件坐标系零点偏移值。图3-8b为工件坐标系设置画面1,按MDI操作面板上的翻页键 可以切换到画面2,显示G57~G59偏置设置框。在工件坐标系设置画面中,若外部工件零点偏置值EXOFS设置为零,则外部工件坐标系零点(EXT)与机床参考点Om重合。图3-8中还示出了G55工件坐标系偏置与设置的关系,图中设置的工件坐标系相对于机床参考点的坐标值为(-400.000,-200.000,-190.000)。

可以切换到画面2,显示G57~G59偏置设置框。在工件坐标系设置画面中,若外部工件零点偏置值EXOFS设置为零,则外部工件坐标系零点(EXT)与机床参考点Om重合。图3-8中还示出了G55工件坐标系偏置与设置的关系,图中设置的工件坐标系相对于机床参考点的坐标值为(-400.000,-200.000,-190.000)。

图3-8 工件坐标系设定画面

a)工件坐标系与外部工件坐标系偏移之间关系 b)工件坐标系画面

应用技巧与注意事项:

1)G54~G59指令建立工件坐标系与刀具当前位置无关,因此应用广泛。

2)程序运行前,必须通过对刀操作在工件坐标系存储画面中设置工件坐标系,设置后必须执行一次手动返回参考点操作才能生效。

3)机床执行过锁住运行后禁止直接运行程序,必须先执行返回坐标参考点操作,否则可能出现意想不到的结果。

4)一般情况下,当电源接通时,自动选择G54坐标系,因此,G54是六个指令中优先选择使用的指令。

5)由于G54~G59指令建立工件坐标系与刀具当前位置无关,因此,特别适用于夹具装夹工件这种工件坐标系固定的大批量生产场合。

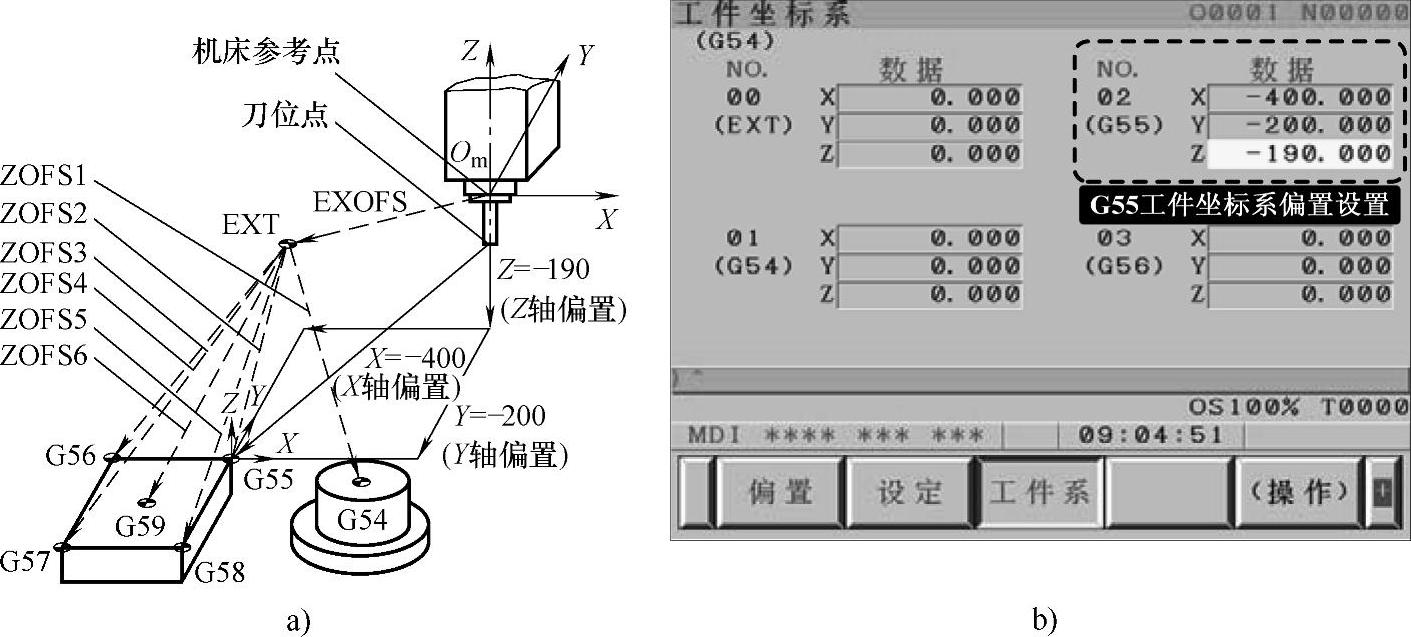

6)应用G54~G59指令建立工件坐标系的数控加工程序的典型结构如下:

程序说明:由于G54指令建立工件坐标系与刀具当前位置无关,且执行M30指令后刀具长度偏置自动清除,因此,应用G54指令建立工件坐标系的程序,程序结束前不一定必须取消刀具长度偏置并返回起刀点,即以上程序中的N220和N230可以不写,但为了程序的规整,还是保留这种编程习惯较好。

5.数控铣削对刀工具与试切对刀的优劣比较

数控铣床建立工件坐标系的实质是确定工件坐标系在机床坐标系中的位置,这种位置关系的建立离不开对刀。对刀的过程是通过手动操作刀具与工件“接触”建立起联系。这种“接触”直接来源于普通机床操作的“试切”,因此,试切对刀是最原始与实用的操作方法之一,图3-5和图3-6中的各种对刀工具只不过是试切对刀方法的延伸与模拟。

(1)试切法对刀 试切法对刀是通过旋转的刀具试切工件的对刀面模拟接触的,这种对刀法容易出现切除部分材料、切除的深度不易控制与测量、材料切除后不可逆等问题,造成对刀精度下降,所以,试切法对刀必须非常仔细。

试切对刀技巧与禁忌:

1)试切对刀严禁未起动主轴运转状态下与工件接触,否则,常见的问题是刀尖的破损。

2)为避免刀具切入材料,可撕一小块薄纸,并蘸上适量的机油等轻粘在对刀表面上,旋转的刀具一旦刮动该纸片,即可认为刀具与工件接触。这种方法特别适用于较为平整的已加工表面。

3)当然,若用塞尺控制刀具与对刀表面之间的距离,则刀具禁止起动旋转。

(2)对刀工具对刀 对刀工具指能够模拟刀具接触的各种工具。图3-5所示为模拟刀具直径方向接触的对刀工具,又称为寻边器。图3-6所示为模拟刀具轴向方向接触的对刀工具,其标准高度较为精准(一般为50±0.01mm),又称为高度对刀器。

寻边器对刀的优点是不存在刀具切入工件的问题,且接触的深度可逆,甚至可以不用起动主轴(如光电和量表式寻边器)。不足之处是定位精度取决于结构,如偏心式寻边器的定位精度取决于操作者的判断。这种方法最为不便的是每次对刀必须更换刀具。

高度对刀器对刀时,禁止起动主轴旋转,对刀之前必须检查与校准其标准高度。

(3)两种对刀方法的比较 试切法对刀一般为刀具直接切削工件,易造成工件表面的切削痕迹与缺陷,对已加工表面尤其如此,但其优点是对刀刀具就是待加工刀具,对刀精度高。对刀工具对刀存在更换刀具的繁琐工序,对刀工具的磨损可能造成对刀误差,对刀工具自身的制造精度也会造成适量的对刀误差,同时购置对刀工具也会增加成本。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。