焊膏又称焊锡膏,是由合金焊料粉末、糊状助焊剂和一些添加剂混合而成的,具有一定黏性和良好触变特性的浆料或膏状体。

常温下,由于焊膏具有一定的黏性,可将电子元器件粘贴在PCB的焊盘上,在倾斜角度不是太大,也没有外力碰撞的情况下,一般元件是不会移动的。当焊膏被加热到一定温度时,焊膏中的合金粉末熔融再流动,液体焊料润湿元器件的焊端与PCB焊盘,在焊接温度下,随着溶剂和部分添加剂挥发,冷却后元器件的焊端与焊盘被焊料互联在一起,形成电气与机械相连接的焊点。

1.焊膏的化学组成

焊膏主要由合金焊料粉末和助焊剂组成,表4-12列出了焊膏的组成比例。

表4-12 焊膏的组成成分

(1)合金焊料粉末

合金焊料粉末是焊膏的主要成分。常用的合金焊料粉末有锡-铅(Sn-Pb)、锡-银-铜(Sn-Ag-Cu)、锡-铅-银(Sn-Pb-Ag)、锡-铅-铋(Sn-Pb-Bi)等,不同合金比例有不同的熔化温度。

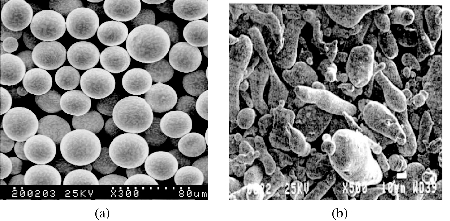

合金焊料粉末的形状、粒度和表面氧化程度对焊膏性能的影响很大。合金焊料粉末按形状可以分为球形和不定型,如图4-19所示。

球形合金粉末的表面积小、氧化程度低、制成的焊膏具有良好的印刷性能。合金焊料粉末的粒度一般在25~45μm,粒度越小,黏度越大。粒度过大,会使焊膏的黏接性能变差;粒度太细,由于表面积增大,会使表面含氧量增高,不宜采用。

(2)助焊剂

在焊膏中,糊状助焊剂是合金焊料粉末的载体,其组成和通用助焊剂基本相同。为了改善印刷效果和触变性,有时还需加入触变剂。通过助焊剂中活性剂的作用,能清除被焊金属表面以及合金粉末本身的氧化膜,使焊料迅速扩散并附着在被焊金属表面。助焊剂的组成对焊膏的扩展性、润湿性、塌陷、黏度变化、清洗性质、锡珠飞溅以及储存寿命均有较大影响。表4-13为焊膏的组成成分及功能。

图4-19 合金焊料粉末形状

表4-13 焊膏的组成和功能

2.焊膏的性质

(1)触变特性

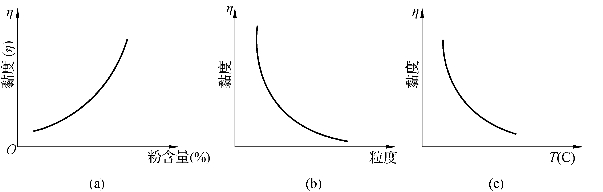

随着所受外力的增加,焊膏的黏度迅速下降,但下降到一定程度后又开始稳定下来,如图4-20所示。

(2)黏性

焊膏具有一定的黏度是焊膏的另一特性。影响焊膏黏度的因素为:合金焊料粉末含量、焊料粉末粒度和温度。

1)合金焊料粉末含量对黏度的影响

焊膏中合金焊料粉末含量的增加会明显引起黏度增加,如图4-21(a)所示。

2)焊料粉末粒度对黏度的影响

在焊膏中金属粉末含量及焊剂完全相同时,焊料粉末粒度的大小将会影响黏度。当粒度增加,黏度反而会降低,这与焊料粉末粒度减少、剪切力增大有关,如图4-21(b)所示。

图4-20 焊膏印刷时黏度的变化规律

3)温度对焊膏黏度的影响

温度对焊膏的黏度影响很大,随着温度的升高,黏度会明显下降,如图4-21(c)所示。通常印刷焊膏时,最佳环境温度为(23±2)℃,精密印刷时则应由印刷机恒温系统来保证。

图4-21 影响焊膏黏度的因素

3.焊膏的分类

(1)按合金焊料粉末的熔点分

按合金焊料粉末的熔点可以将焊膏分为低温焊膏、中温焊膏和高温焊膏。人们习惯上将Sn63Pb37焊膏称为中温焊膏,低于此熔化温度的称为低温焊膏,如铋基、铟基焊膏;高于此熔化温度的称为高温焊膏,如Sn96焊膏。

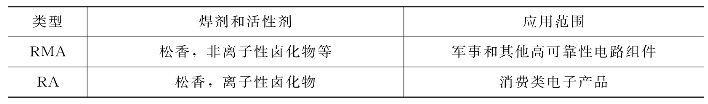

(2)按焊剂活性分

参照通用液体焊剂活性的分类原则,可分为低活性(R)、中等活性(RMA)和活性(RA)三个等级,如表4-14所示。

表4-14 焊膏按焊剂的活性分类

续表

(3)按焊膏的黏度分

根据焊膏的黏度分类,是为了适应不同工艺方法分配焊膏的需要,如表4-15所示。

表4-15 按焊膏的黏度分类(https://www.xing528.com)

(4)按清洗方法分

电子产品的清洗方式分为有机溶剂清洗、水清洗、半水清洗和免清洗等。

4.表面组装对焊膏的要求

在表面组装的不同工艺或工序中,要求焊膏具有与之相对应的性能。

(1)焊膏应具有良好的保存稳定性,焊膏制备后,印刷前应能在常温或冷藏条件下保存3~6个月而性能不变。

(2)印刷时和回流加热前应具有的性能:

1)印刷时应具有优良的脱模性。

2)印刷时和印刷后焊膏不易塌陷。

3)焊膏应具有一定的黏度。

(3)回流加热时应具有的性能:

1)应具有良好的润湿性能。

2)不形成或形成最小量的焊料球。

3)焊料飞溅要少。

(4)回流焊接后应具有的性能:

1)要求焊剂中固体含量越低越好,焊后易清洗干净。

2)焊接强度高。

5.焊膏的选用原则

(1)首先确定合金成分

尽量选与元件焊端相容的合金成分,同时还要考虑焊接温度等工艺因素。一般镀锡铅印制板采用63Sn/37Pb;钯金和钯银厚膜端头和引脚可焊性较差的元器件、要求焊点质量高的印制板采用62Sn/38Pb。

(2)选择焊膏中的助焊剂

选取时需根据PCB和元器件存放时间和表面氧化程度选择其活性:一般产品采用RMA型;高可靠性产品选择R型;PCB、元器件存放时间长,表面严重氧化时采用RA型,且焊后应该清洗。

(3)确定焊膏中合金成分与助焊剂的配比

合金成分和助焊剂的配比直接影响了焊膏的黏度和印刷性。前面表4-12给出了焊膏中合金成分和助焊剂一般配比情况。

6.焊膏的储存和使用注意事项

(1)焊膏的储存

1)根据生产需要控制焊膏使用周期,存货储存时间不超过3个月。

2)焊膏入库保存要按不同种类、批号,不同厂家分开放置。

3)焊膏的储存条件要求温度为4℃~8℃,相对温度低于50%。

4)焊膏使用遵循先进先出的原则,并作记录。

5)每周检测储存的温度及湿度并作记录。

(2)焊膏的使用注意事项

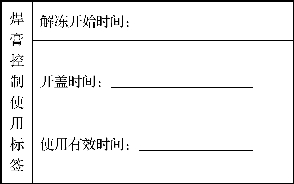

1)焊膏从冰箱拿出,贴上“控制使用标签”,并填上“回温开始时间和签名”,焊膏控制使用的标签见图4-22所示。焊膏需完全回温方可开盖使用,回温时间规定6~12 min,并在“使用标签”上填上“开盖时间”及“使用有效时间”。如未回温完全便使用,焊膏会冷凝空气中的水汽,造成坍塌、锡爆等问题。

图4-22 焊膏控制使用标签

2)焊膏使用前应先在罐内进行充分搅拌,搅拌方式有两种:第一种为机器搅拌,机器搅拌的时间一般在3~4 min;第二种为人工搅拌,人工搅拌焊膏时,要求按同一方向搅拌,以免焊膏内混有气泡,搅拌时间在2~3 min。

3)从瓶内取出焊膏时应注意尽量少量添加到模板上,添加完后一定要旋好盖子,防止焊膏暴露在空气中造成助焊剂挥发,开盖后的焊膏使用有效期在24 h内。

4)印刷焊膏过程在18℃~24℃,40%~50%RH环境作业最好,不可有冷风或热风直接对着吹,温度超过26.6℃,会影响焊膏性能。

5)已开盖的焊膏原则上应尽快用完,如果不能做到这一点,可在工作日结束时将模板上剩余的焊膏装进一空罐子内,留待下次使用。但使用过的焊膏不能与未使用的焊膏混装在同一瓶内,因为新鲜的焊膏可能会受到使用过的焊膏所污染而发生变质。

6)使用已开盖的焊膏前,必须先了解开盖时间,确认是否在使用的有效期内。

7)当天没有用完的焊膏,如果第二天不再生产需将其放回冰箱保存,并在标签上注明。

8)印刷后尽量在4 h内完成回流焊。

9)免清洗焊膏修板后不能用酒精擦洗。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。