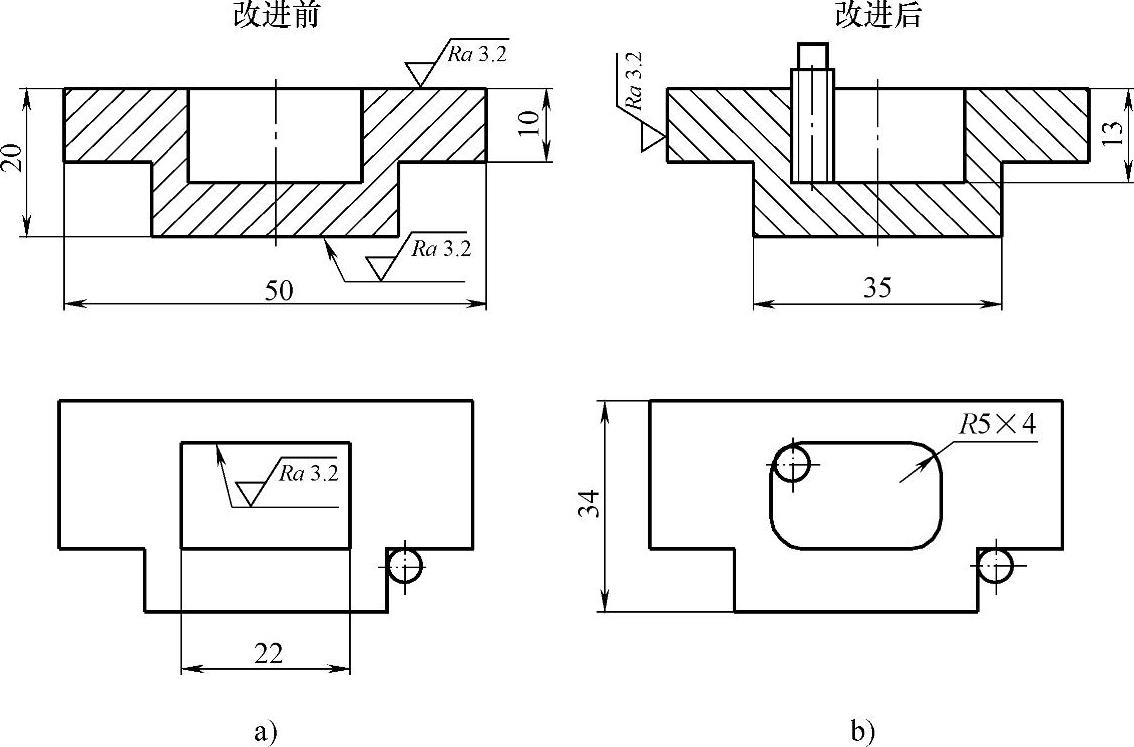

1.减少材料切除量及精加工面积

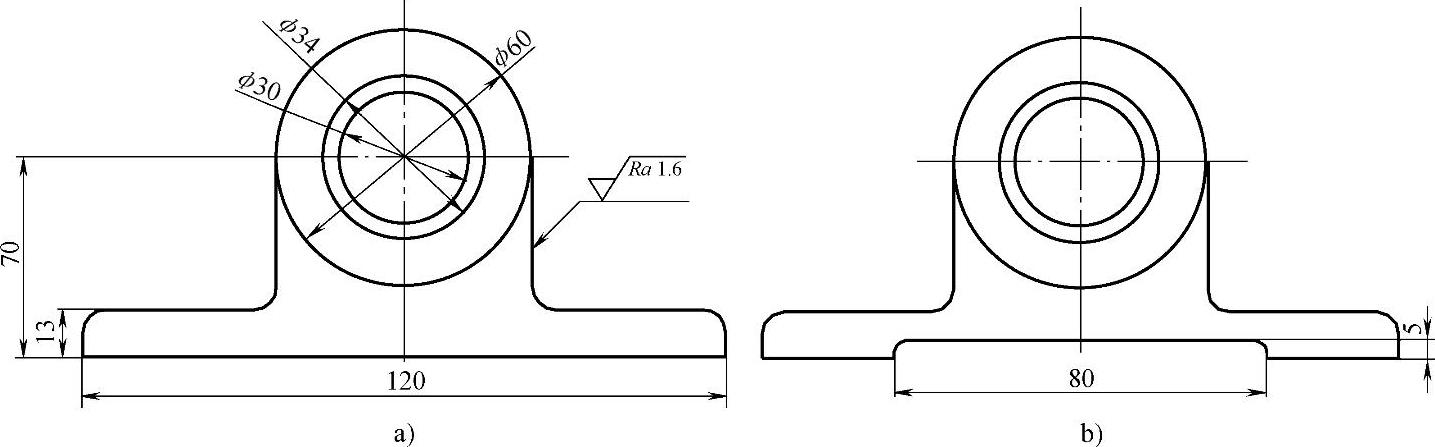

如图3⁃1a所示,需要精铣的是整个工件底面,材料的切削量较多,精加工面积大,因此,加工难度较大,工时较长,成本较高,生产效率降低。

改进后的结构如图3⁃1b所示,将工件底面待铣削部分的其中一部分面积改为阶梯面,这样,既减少了精加工面积又不影响其稳定性,减少了精铣工作量。

图3⁃1 精铣工件底面的结构

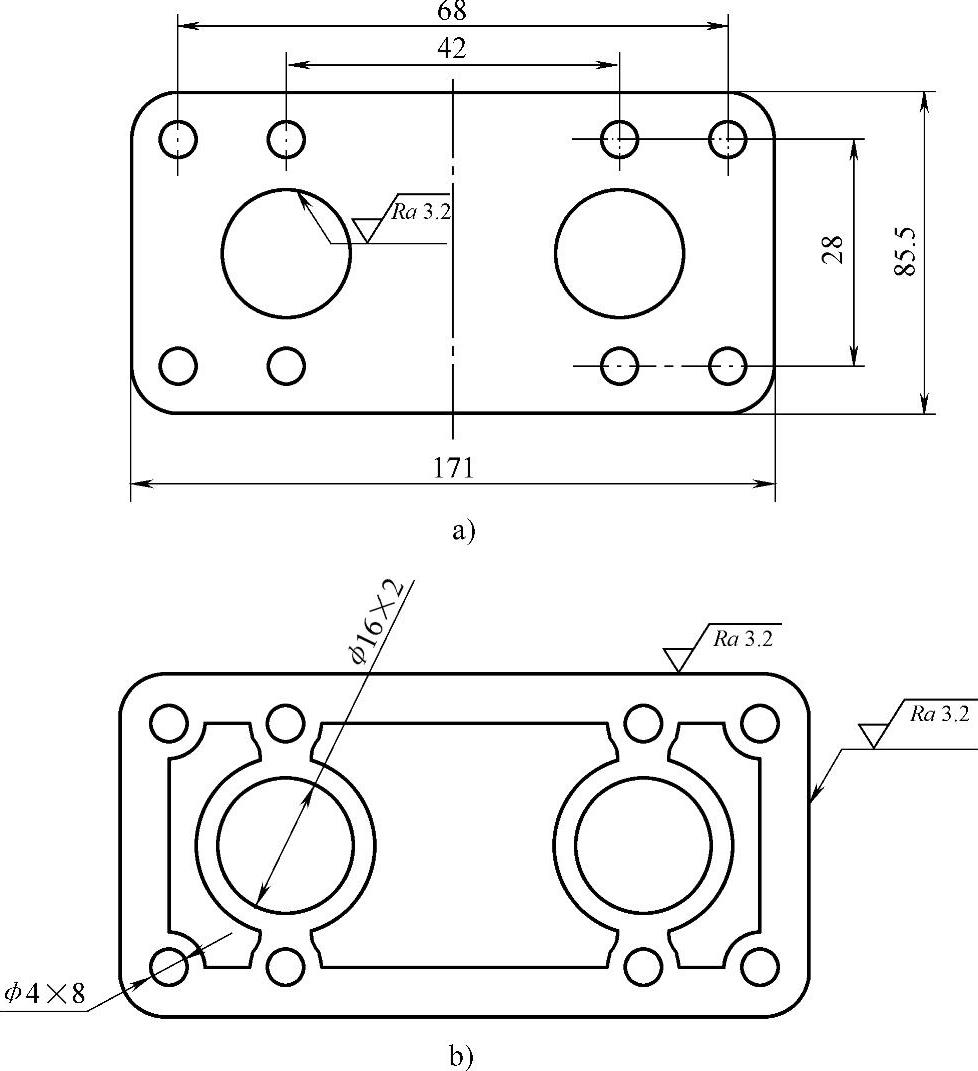

如图3⁃2a所示,该零件的整个大端面均需进行精铣削,由于精铣面积较大,致使加工难度提高,延长了铣削工时,降低了生产效率。

改进后的结构如图3⁃2b所示,端面去掉了大部分的精铣削表面,减少了需要铣削的面积,降低了加工难度,提高了铣削加工效率,使得生产效益得以提高。

图3⁃2 减少精铣量的结构

2.改善切削条件

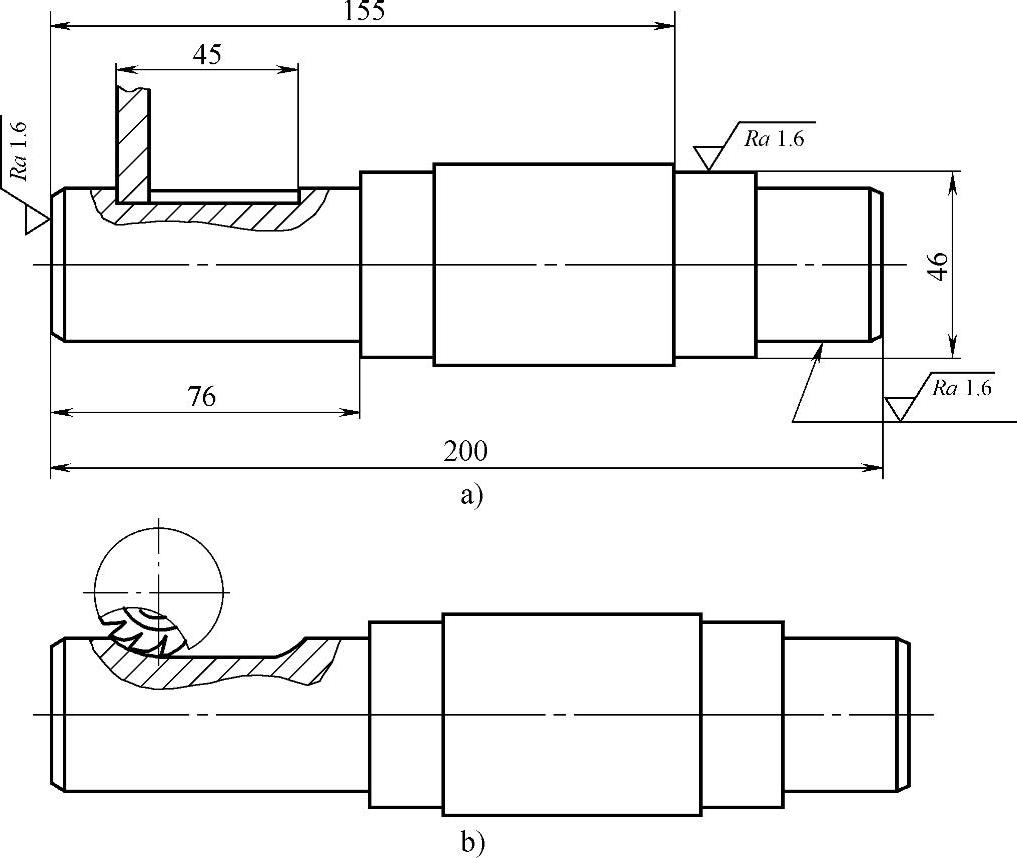

如图3⁃3a所示,轴端的键槽用面铣刀铣出,切削时会增加应力集中,同时也不易安装键。

改进后的结构如图3⁃3b所示,键槽改为用盘铣刀铣出,在键槽两头各铣出一段过渡圆弧,既减少了应力集中的影响又改善了切入时的切削条件,方便键的安装。

图3⁃3 减小应力集中的结构

3.增大内圆角或减小凸台(https://www.xing528.com)

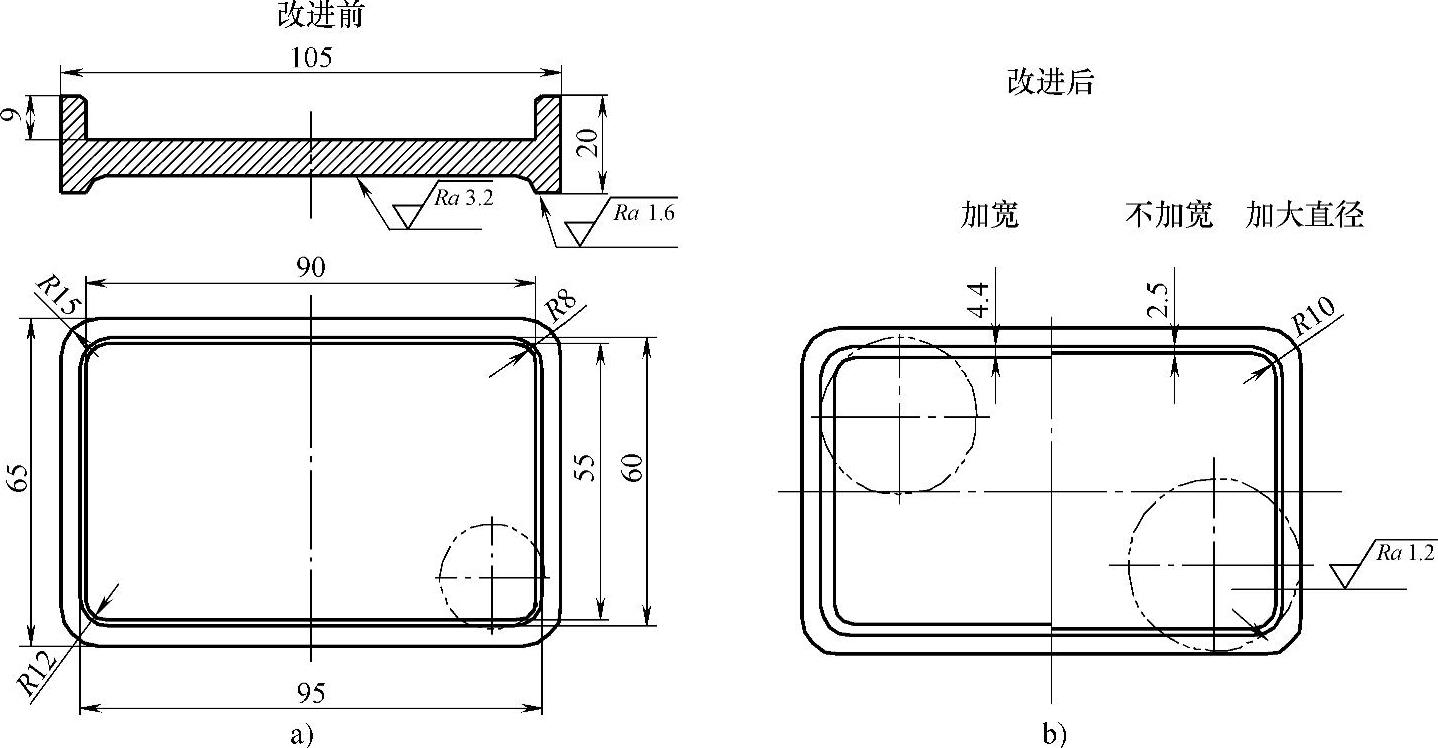

如图3⁃4a所示,图中需要端铣的表面,其内圆角度不够大,整体结构设计不合理。

改进后的结构如图3⁃4b所示,通过增大内圆角(或将凸台面减小),可使整体的结构设计更加合理,同时提高刀具寿命、刚度及减少刀具调整、刃磨的次数。

图3⁃4 端铣表面的结构设计

4.切削时内外圆角应该一致

如图3⁃5a所示,在铣削不同凹槽时,没有设计与铣刀半径一致的圆角,从而使加工难度增大,不宜保证加工精度。

改进后的结构如图3⁃5b所示,增加了和铣刀半径一致的圆角结构,从而可以在加工时采用标准立铣刀,且内外圆角一致,降低了加工难度,便于保证加工精度。

图3⁃5 内外圆角一致的结构

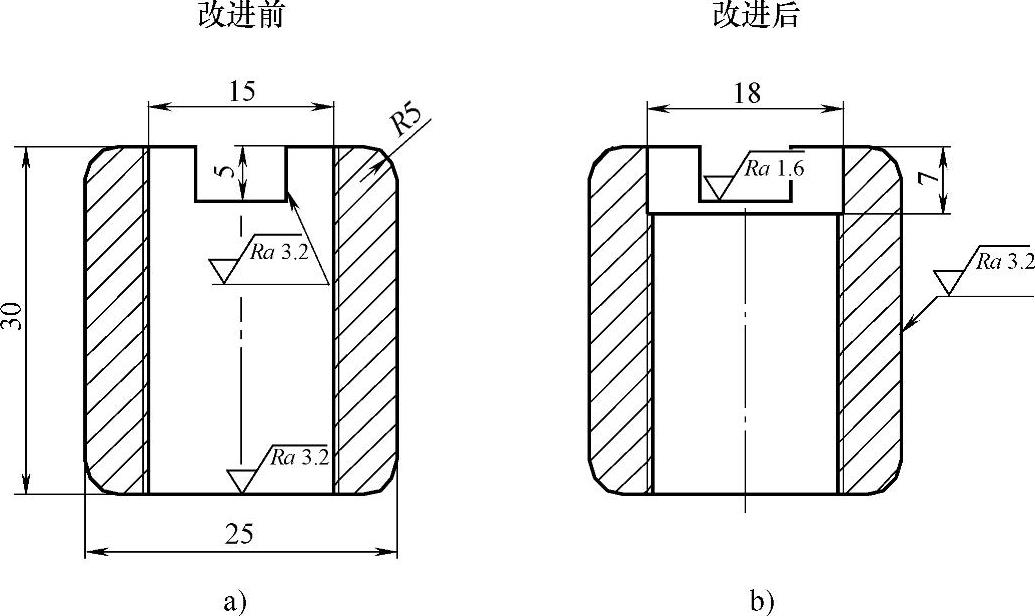

5.铣口处结构设计

图3⁃6a中工件铣口处的结构设计不合理,因为这样不利于将飞边等减少或去除。

改进后的结构如图3⁃6b所示,将铣口处结构改为内圆柱面,铣口与内孔之间的部分空间增大。改进后的结构对于飞边的减少及去除更加便利,同时缩短了辅助工时,提高了生产效益。

图3⁃6 铣口处结构设计

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。