(一)管程结构

介质流经传热管内的通道部分称为管程。

1.换热管布置和排列间距

常用换热管规格有φ19 ×2 mm、φ25 ×2 mm(1Cr18Ni9Ti)、φ25 ×2.5 mm(10 号碳钢) 。小直径的管子可以承受更大的压力,而且管壁较薄;同时,对于相同的壳径,可排列较多的管子,因此单位体积的传热面积更大,单位传热面积的金属耗量更少。所以,在管程结垢不很严重以及允许压力降较高的情况下,采用φ19 ×2mm 直径的管子更为合理。如果管程走的是易结垢的流体,则应常用较大直径的管子,有时采用φ38 ×2.5mm 或更大直径的管子。

标准管子的长度常用的有1500mm、2000mm、3000mm、6000mm 等。当选用其他尺寸的管长时,应根据管长的规格,合理裁用,避免材料的浪费。

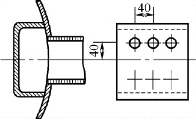

换热管管板上的排列方式有正方形直列、正方形错列、三角形直列、三角形错列和同心圆排列,如图2-2 所示。

正三角形排列结构紧凑;正方形排列便于机械清洗;同心圆排列用于小壳径换热器,外圆管布管均匀,结构更为紧凑。我国换热器系列中,固定管板式多采用正三角形排列;浮头式则以正方形错列排列居多,也有正三角形排列。

图2-2 管子布置方式

对于多管程换热器,常采用组合排列方式。每程内都采用正三角形排列,而在各程之间为了便于安装隔板,采用正方形排列方式。

管板上两管子中心的距离t 称为管心距( 或管间距) 。管心距取决于管板的强度、清洗管子外表面时所需的空隙、管子在管板上的固定方法等。当管子采用焊接方法固定时,相邻两根管的焊缝太近,会相互受到影响,使焊接质量不易保证。而常用胀接法固定时,过小的管心距会造成管板在胀接时由于挤压力的作用发生变形,失去管子与管板之间的连接力。

根据生产实际经验,当管子外径为do时,管心距t 一般采用:

焊接法 t=1.25do;

胀接法 t=(1.30 ~1.50) do;

小直径的管子 t≥do +10mm;

最外层管中心至壳体内表面的距离≥ do +10mm。

do +10mm。

管子材料常用的为碳钢、低合金钢、不锈钢、铜、铜镍合金、铝合金等。应根据工作压力、温度和介质腐蚀性等条件决定。此外,还有一些非金属材料,如石墨、陶瓷、聚四氟乙烯等亦有采用。在设计和制造换热器时,正确选用材料很重要。既要满足工艺条件的要求,又要经济。对化工设备而言,由于各部分可采用不同材料,应注意由于不同种类的金属接触而产生的电化学腐蚀作用。

2.管板

管板的作用是将受热管束连接在一起,并将管程和壳程的流体分隔开来。

管板与管子的连接可胀接或焊接。胀接法是利用胀管器将管子扩胀,产生显著的塑性变形,靠管子与管板间的挤压力达到密封紧固的目的。胀接法一般用在管子为碳素钢,管板为碳素钢或低合金钢,设计压力不超过4 MPa,设计温度不超过350℃的场合。

焊接法在高温高压条件下更能保证接头的严密性。

管板与壳体的连接有可拆连接和不可拆连接两种。固定管板常采用不可拆连接。两端管板直接焊在外壳上并兼作法兰,拆下顶盖可检修胀口或清洗管内。浮头式、U 形管式等为使壳体清洗方便,常将管板夹在壳体法兰和顶盖法兰之间构成可拆连接。

3.封头和管箱

封头和管箱位于壳体两端,其作用是控制及分配管程流体。

(1) 封头。当壳体直径较小时常采用封头。接管和封头可用法兰或螺纹连接,封头与壳体之间用螺纹连接,以便卸下封头,检查和清洗管子。

(2) 管箱。换热器管内流体进出口的空间称为管箱,壳径较大的换热器大多采用管箱结构。由于清洗、检修管子时需拆下管箱,因此管箱结构应便于装拆。

(3) 分程隔板。当需要的换热面很大时,可采用多管程换热器。对于多管程换热器,在管箱内应设分程隔板,将管束分为顺次串接的若干组,各组管子数目大致相等。这样可提高介质流速,增强传热。管程多者可达16 程,常用的有2、4、6 程,其布置方案见表2-5。在布置时应尽量使管程流体与壳程流体成逆流布置,以增强传热,同时应严防分程隔板的泄漏,以防止流体的短路。

表2-5 平行与T 形的管程分程表

(二)壳程结构

介质流经传热管外面的通道部分称为壳程。

壳程内的结构,主要由壳体、折流板、支承板、纵向隔板、缓冲板等元件组成。由于各种换热器的工艺性能、使用的场合不同,壳程内对各种元件的设置形式亦不同,以此来满足设计的要求。各元件在壳程的设置,按其不同的作用可分为两类: 一类是为了壳侧介质对传热管最有效的流动,来提高换热设备的传热效果而设置的各种挡板,如折流板、纵向挡板、旁通挡板等;另一类是为了管束的安装及保护列管而设置的支承板、管束的导轨以及缓冲板等。

1.壳体

壳体是一个圆筒形的容器,壳壁上焊有接管,供壳程流体进入和排出之用。直径小于400mm 的壳体通常用钢管制成,大于400mm 的可用钢板卷焊而成。壳体材料根据工作温度选择,有防腐要求时,大多考虑使用复合金属板。

介质在壳程的流动方式有多种形式,单壳程型式应用最为普遍。如壳侧传热膜系数远小于管侧,则可用纵向挡板分隔成双壳程型式。用两个换热器串联也可得到同样的效果。为降低壳程压降,可采用分流或错流等型式。

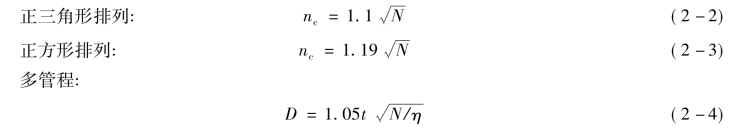

壳体内径D 取决于传热管数N、排列方式和管心距t。计算式如下:

单管程:

![]() (https://www.xing528.com)

(https://www.xing528.com)

式中:t——管心距,mm;

do——换热管外径,mm;

nc——横过管束中心线的管数,该值与管子排列方式有关。

式中:N——排列管子数目;η——管板利用率。

正三角形排列:2 管程η=0.7 ~0.85

>4 管程η=0.6 ~0.8

正方形排列: 2 管程η=0.55 ~0.7

>4 管程η=0.45 ~0.65

壳体内径D 的计算值最终应圆整到标准值。

2.折流板

在壳程管束中,一般都装有横向折流板,用以引导流体横向流过管束,增加流体速度,以增强传热;同时起支撑管束、防止管束振动和管子弯曲的作用。

折流板的型式有圆缺型、环盘型和孔流型等。

(1) 圆缺形折流板又称弓形折流板,是常用的折流板,有水平圆缺和垂直圆缺两种,如图2-3( a) 、( b) 所示。切缺率( 切掉圆弧的高度与壳内径之比) 通常为20% ~50%。垂直圆缺用于水平冷凝器、水平再沸器和含有悬浮固体粒子流体用的水平热交换器等。垂直圆缺时,不凝气不能在折流板顶部积存,而在冷凝器中,排水也不能在折流板底部积存。弓形折流板有单弓形和双弓形,如图2-4 所示,双弓形折流板多用于大直径的换热器中。

图2-3 折流板型式

(2) 环盘型折流板如图2-3( c) 所示,是由圆板和环形板组成的,压降较小,但传热也差些。在环形板背后有堆积不凝气或污垢,所以不多用。

(3) 孔流型折流板使流体穿过折流板孔和管子之间的缝隙流动,压降大,仅适用于清洁流体,其应用更少。

图2-4 弓形折流板型式

折流板的间隔,在允许的压力损失范围内希望尽可能小。一般推荐折流板间隔最小值为壳内径的1/5 或者不小于50 mm,最大值取决于支持管所必要的最大间隔。

3.缓冲板

在壳程进口接管处常装有防冲挡板,或称缓冲板。它可防止进口流体直接冲击管束而造成管子的侵蚀和管束振动,还有使流体沿管束均匀分布的作用。也有在管束两端放置导流筒,不仅起防冲板的作用,还可改善两端流体的分布,提高传热效率。

4.其他主要附件

(1) 旁通挡板。如果壳体和管束之间间隙过大,则流体不通过管束而通过这个间隙旁通,为了防止这种情形,往往采用旁通挡板。

(2) 假管。为减少管程分程所引起的中间穿流的影响,可设置假管。假管的表面形状为两端堵死的管子,安置于分程隔板槽背面两管板之间但不穿过管板,可与折流板焊接以便固定。假管通常是每隔3 ~4 排换热管安置一根。

(3) 拉杆和定距管。为了使折流板能牢靠地保持在一定位置上,通常采用拉杆和定距管。

5.壳程接管

壳程流体进出口的设计直接影响换热器的传热效率和换热管的寿命。当加热蒸气或高速流体流入壳程时,对换热管会造成很大的冲刷,所以常将壳程接管在入口处加以扩大,即将接管做成喇叭形,以起缓冲的作用,如图2-5 所示;或者在换热器进口处设置挡板,其结构如图2-6 ~图2-8 所示。

图2-5 缓冲接管

图2-6 壳程入口挡板

图2-6(a) 的结构为筒形,常称为导流筒,它可将加热蒸气或流体导至靠近管板处才进入管束间,更充分地利用换热面积,目前常用这种结构来提高换热器的换热能力。通常采用的挡板还有圆形和方形,图2-7 为圆形挡板,为了减小流动阻力,挡板与换热器壳壁的距离e 不小于30mm,至少应保持此处的通道截面积不小于流体进口接管的截面积。若距离太大会妨碍管子的排列,减少传热面积。当需要加大流道时,可在挡板上开些圆孔。图2-8 是方形挡板,上面开了小孔以增大流体通过的截面积。

图2-7 圆形挡板

图2-8 方形挡板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。