1.工艺分析

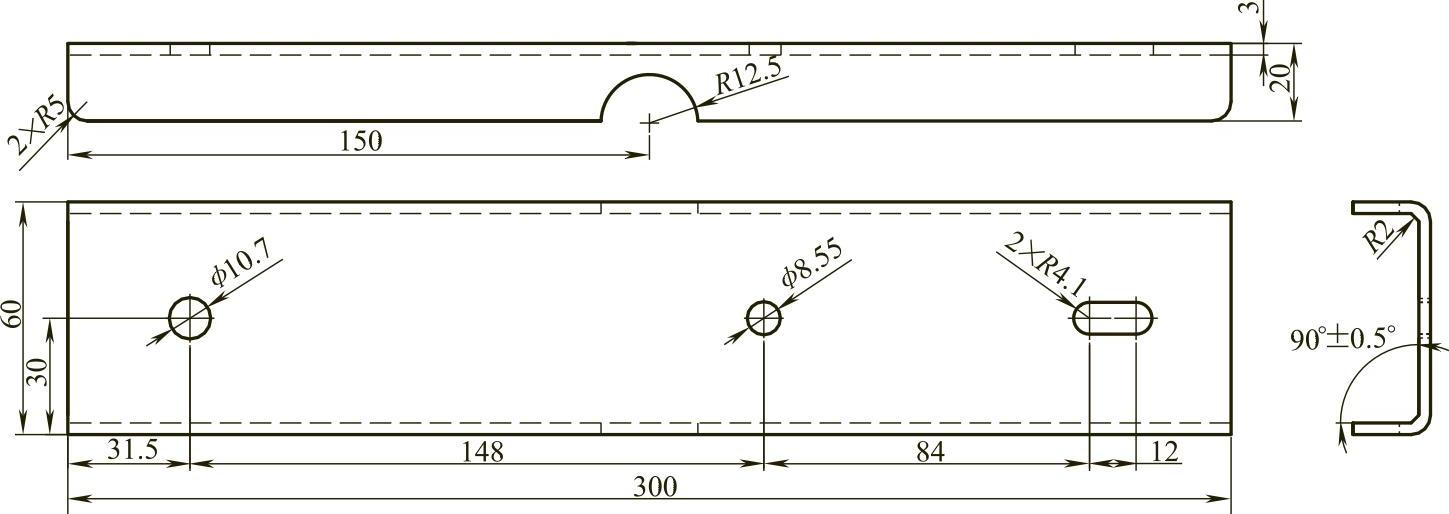

图2-4所示为U形支架弯曲件,材料为10F钢,料厚3.0mm,生产批量为50多万件/年。原冲压工艺采用3副单工序模,具体冲压工序如下:工序1为冲圆孔及冲切R12.5mm缺口等;工序2为45°弯曲;工序3为90°弯曲。采用单工序模生产所需模具较多,设备利用率低,且手工放置半成品有误差,导致R12.5mm缺口处的弯曲不稳定,达不到90°而影响制件质量。经分析,决定采用一副多工位级进模冲压。

由图2-4可见,制件需向下弯曲成形。制件展开图见图2-5,其展开长度为300mm,宽为89mm。为了提高材料利用率,板料规格选用卷料。该制件成形难点为料较厚,弯曲90°±0.5°要求较高;R12.5mm缺口容易受后序弯曲成形的影响而产生变形。因此制定如下解决方案:

图2-4 U形支架弯曲件

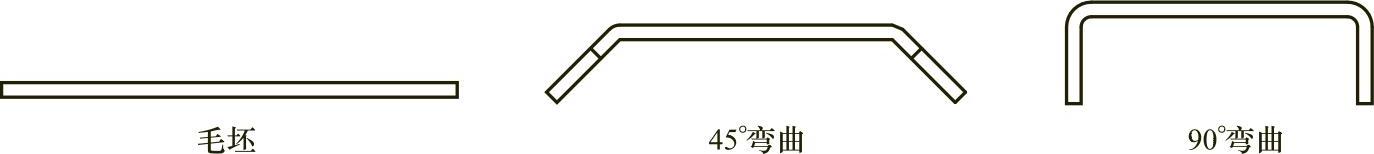

1)按常规设计,U形件的90°弯曲可一次性完成。由于该制件板料较厚,首先进行45°预弯,再进行90°弯曲,弯曲工序图见图2-6。

2)制件R12.5mm缺口的圆弧顶点离弯曲线较近(该处按合理工艺,缺口离边距应≥1.5t+R),因此在45°预弯曲之前,设置一道压筋工序,使制件弯曲成形时,弯曲线刚好在压筋位置,并使其顺利完成制件弯曲,从而避免了R12.5mm缺口的变形。

图2-5 制件展开图

图2-6 弯曲工序图

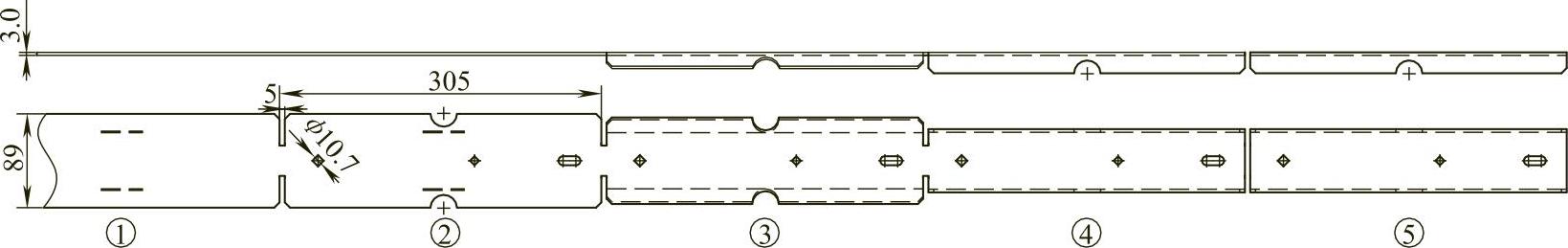

2.排样设计

该制件对边缘的高度要求不高。为了提高材料利用率,在排样设计时,不考虑冲切边缘的废料,这样该排样可以采用中间载体连接各工位的冲裁、弯曲及切断等工序。制件排样图见图2-7,具体工位安排如下:

工位①:压筋。

工位②:冲圆孔及冲切R12.5mm缺口等。

工位③:45°弯曲。

工位④:90°弯曲。

工位⑤:切断(制件与载体分离)。

(https://www.xing528.com)

(https://www.xing528.com)

图2-7 排样图

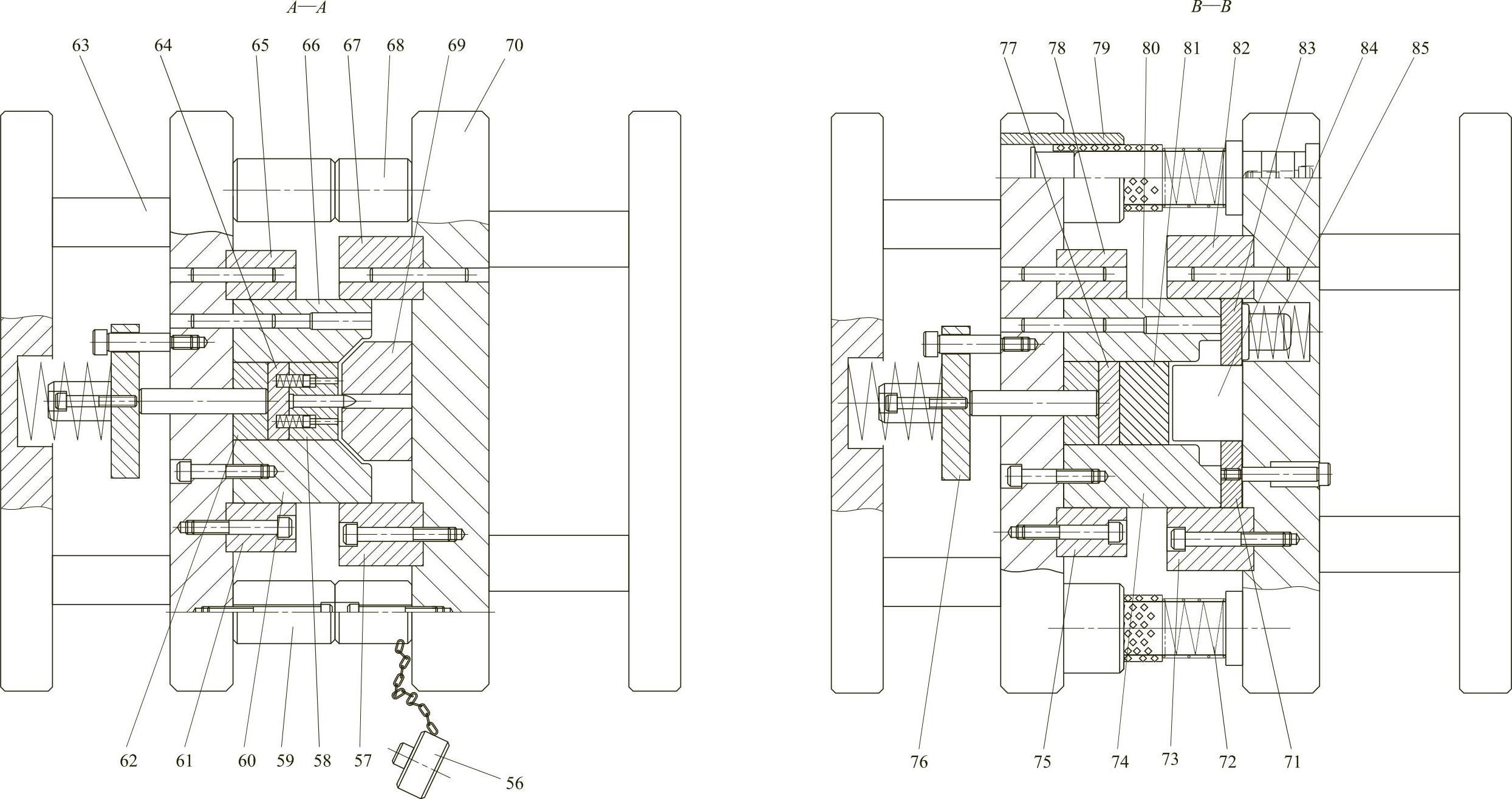

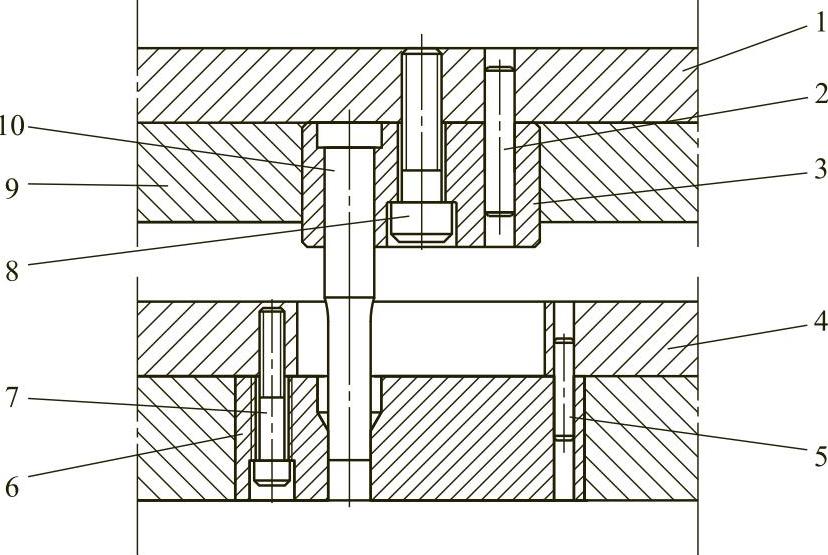

图2-8 U形支架级进模结构

图2-8 U形支架级进模结构(续)

1—上托板 2—上垫脚 13—卸料板 14—凸模固定板垫板 5—弹簧柱销1 6—上模座 7—垫圈 8—异形凸模 9—圆形凸模1 1O—凸模固定块1 11—凸模固定板1 12—卸料板垫板1 13—圆形凸模2 14—凸模固定块2 15—定位销 16—卸料板镶件2 17—小导柱 18—长圆形凸模 19—上垫脚2 2O—弹簧柱销2 21—十字导柱 22—小导套1 23—卸料螺钉 24—弹簧 25—弹簧顶杆 26—导正销1 27—凸模固定板3 28—切断凸模 29—螺钉1 3O—切断凹模挡块 31—内导料板3 32—切断凹模 33—下垫脚3 34—螺钉2 35—下托板 36—等高套筒1 37—导正销2 38—下垫脚2 39—内导料板1 4O—凹模垫板 41—小导套2 42—凹模板 43—内限位柱 44—下垫脚1 45—卸料板镶件1 46—等高套筒2 47—导向顶杆 48—压筋凹模 49—承料板垫板 5O—承料板 51—外导料板1 52—外导料板2 53—R12.5弧形凸模 54—内导料板2 55—内导料板4 56—模具存放保护块 57—下模挡块1 58—卸料板2 59—上限位柱 6O—45°弯曲凸模1 61—上模挡块1 62—凸模固定板2 63—上垫脚3 64—卸料板垫板2 65—上模挡块2 66—45°弯曲凸模2 67—下模挡块2 68—下限位柱 69—45°弯曲凹模 7O—下模座 71—制件顶板1 72—导柱 73—下模挡块3 74—9O°弯曲凸模1 75—上模挡块3 76—弹簧顶板 77—卸料板垫板3 78—上模挡块4 79—导套 8O—9O°弯曲凸模2 81—卸料板3 82—下模挡块4 83—制件顶板2 84—9O°弯曲凹模 85—弹簧垫圈

3.模具结构设计

图2-8示出U形支架级进模结构。该模具特点如下:

1)步距较大,因此采用伺服自动送料机构传送各工位间的冲裁与弯曲等工作,并用浮动导料销导料。

2)采用切断凸模将已弯曲好的制件从带料上切断,使分离后的制件沿切断凹模挡块的斜坡滑出。

3)采用弹压卸料装置,并用弹簧组件结构将弹簧顶杆顶在卸料板上,使卸料板在冲裁前将带料压平,防止冲裁及弯曲时制件产生翘曲。

4)快卸圆形凸模设计。为了方便圆形凸模的更换或维修,冲φ10.7mm及φ8.55mm圆孔时,采用如图2-9所示快卸式圆形凸模结构。其装卸特点为当安装圆形凸模10时,先把圆形凸模10固定在快卸凸模固定块3上,再把快卸凸模固定块3固定在凸模固定板9上,并用定位销2及快卸凸模固定块3的外形对圆形凸模10进行双重定位,再拧紧螺钉8即可;当更换或修模圆形凸模10时,先依次卸下螺钉7、定位销5及快卸卸料板镶件6,再卸下螺钉8及定位销2,最后取出凸模组件即可。在生产中无需把整副模具从压力机上卸下,可在15min内卸下圆形凸模,可大大缩短其维修时间。

图2-9 快卸式圆形凸模结构

1—凸模固定板垫板 2—定位销 3—快卸凸模固定块 4—卸料板垫板 5—定位销 6—快卸卸料板镶件 7、8—螺钉 9—凸模固定板 10—圆形凸模

5)弯曲凸模结构设计。为了方便弯曲凸模的更换或维修,在弯曲凸模后面设置螺钉固定结构(见图2-8A—A及B—B),即在上模座的对应位置分别钻螺钉过孔及螺钉头部沉头孔,螺钉从上模座穿过与凸模连接。当更换或维修弯曲凸模时,把凸模固定螺钉拆掉,并用定位销将凸模顶出即可。其更换或维修速度快,且不影响上模板的装配精度,能保证模具重复装配精度,延长模具使用寿命。

4.冲压动作原理

将原材料宽89mm,料厚3.0mm的卷料吊装在料架上,通过整平机将送进的带料整平后,再进入伺服自动送料机构内(在此之前将伺服自动送料机构的步距调至305.1mm)。开始用手工将带料穿过模具的导料板,送至工位①第一次压筋;依次进入第二次为冲圆孔及冲切R12.5mm缺口等;进入第三次为45°弯曲;进入第四次为90°弯曲;最后(第五次)为切断,将制件与载体分离,使分离后的制件从右侧滑出。此时将送料器调至自动的状况可进入连续冲压。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。