1.工艺分析

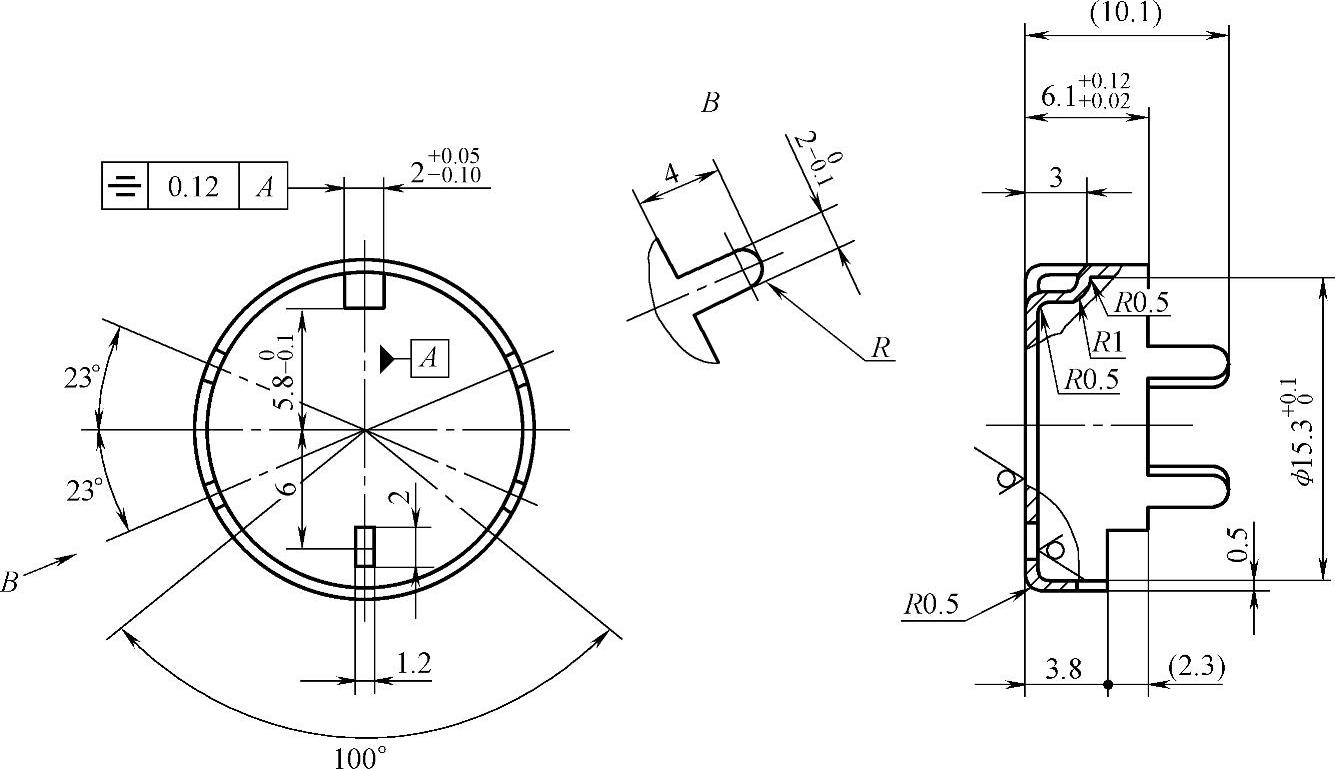

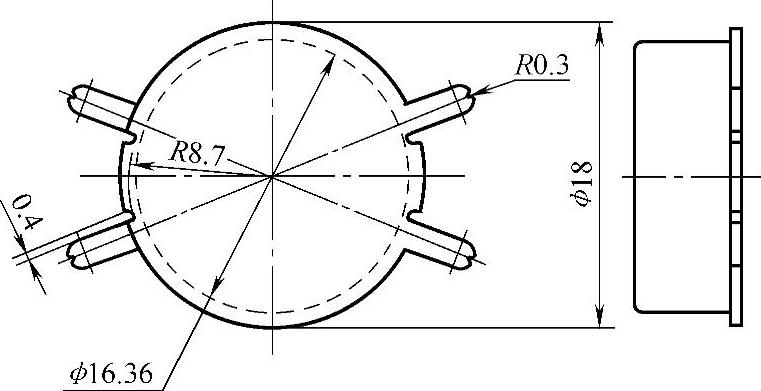

图3-10所示的电位器外壳,材料为冷轧钢板,料厚0.5mm。该制件外形比较特殊,在内径φ15.3+0.10mm圆筒的端面上,中心角100°范围内有高2.3mm的缺口;中心角23°对称位置有4个20-0.1mm×4mm(B向)凸耳;外壳底面有2mm×1.2mm的长方形孔;角部有高3mm、宽2+0.05-0.10mm的止挡台。该制件有如下特点:

图3-10 电位器外壳

1)圆柱面缺口的形成。要考虑在中心角100°范围内、高2.3mm这个缺口形状采用什么方式加工而成。如果缺口在拉深成形后切出,必须采用横向冲切结构,使模具结构变得较为复杂,排除切下来的废料也有困难;如果采用平面冲裁后再拉深成缺口;这要经过一定的分析和试验以后,才能得到满意的形状和尺寸。

2)底部小长方形孔和止挡台的冲压成形。能否在一次冲压工位中完成,如何保证止挡台对轴线的对称度,以及小凸模易折断的控制和保护。

3)4个凸耳的成形。既要保证4个凸耳拉直、又要保证制件切开后不能离开带料,这样的拉直工序才能进行。

4)首次拉深、二次拉深高度为5.3mm,整形工位达到高度5.6mm,这个高度到切开工位保持不变。制件的最终高度是在落料时通过翻边来达到的。

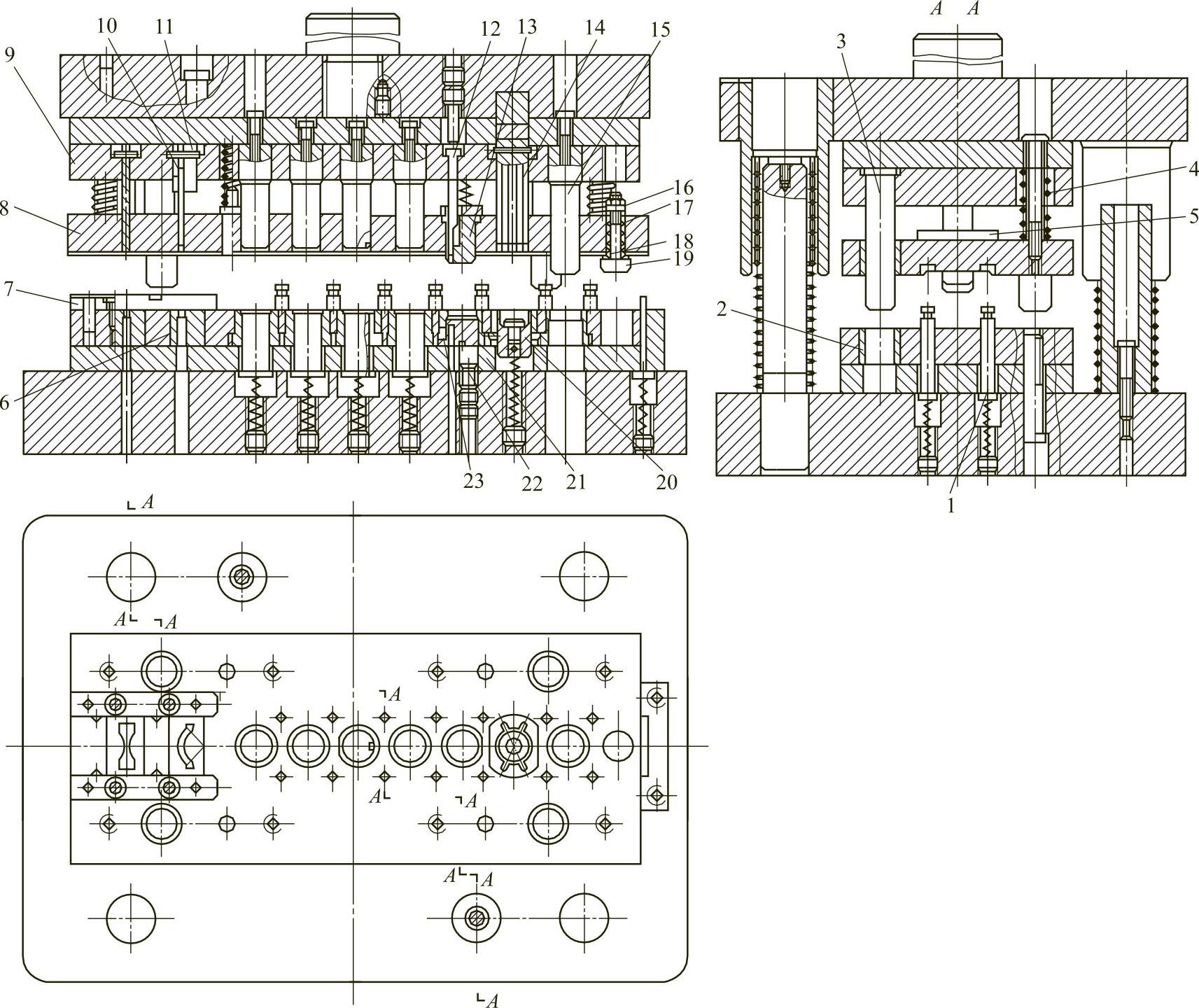

2.排样设计

根据制件特点并经分析后确定,圆柱面缺口采用在平面上冲出,然后拉深成形,使得模具结构简单化。由于圆筒的精度要求较高,筒底圆角半径较小,因而采用了包括冲止挡台和整形在内的4个工位完成圆筒拉深成形;接着冲小长方形孔和切开外形,但坯件不能离开带料;最后靠翻边拉直小凸耳并落下制件的方法,完成制件的全部冲压加工。

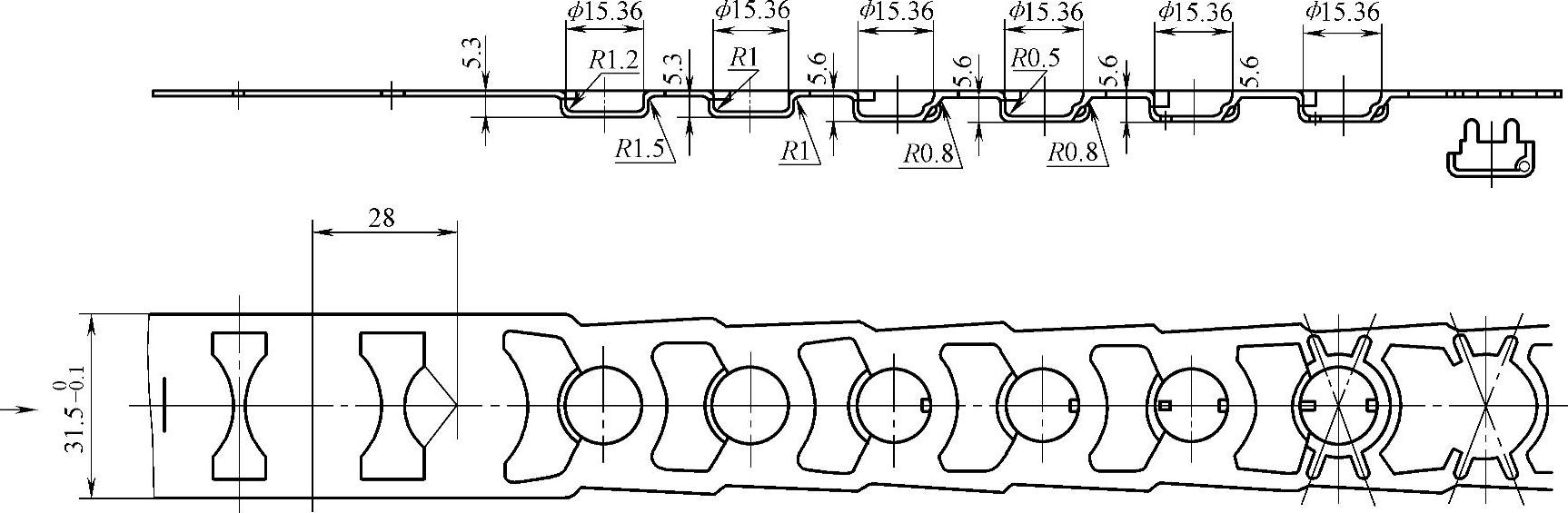

排样图见图3-11。料宽31.5mm,步距28mm,共设9个工位。各工位如下:

工位①:冲工艺槽。

工位②:冲缺口,为拉深成形圆柱面缺口作准备。

工位③:首次拉深,内径基本达到制件要求,但圆角R还比较大。

工位④:二次拉深,减小圆角半径。

工位⑤:冲止挡台,并进一步通过整形减小圆角半径。

工位⑥:整形。

工位⑦:冲方孔。

工位⑧:切开外形并复位。

工位⑨:翻边拉直小凸耳并落料。

图3-11 排样图

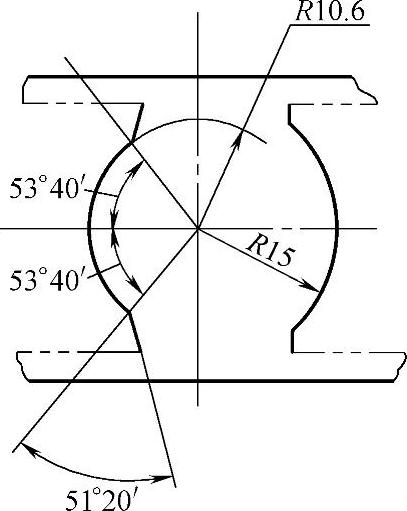

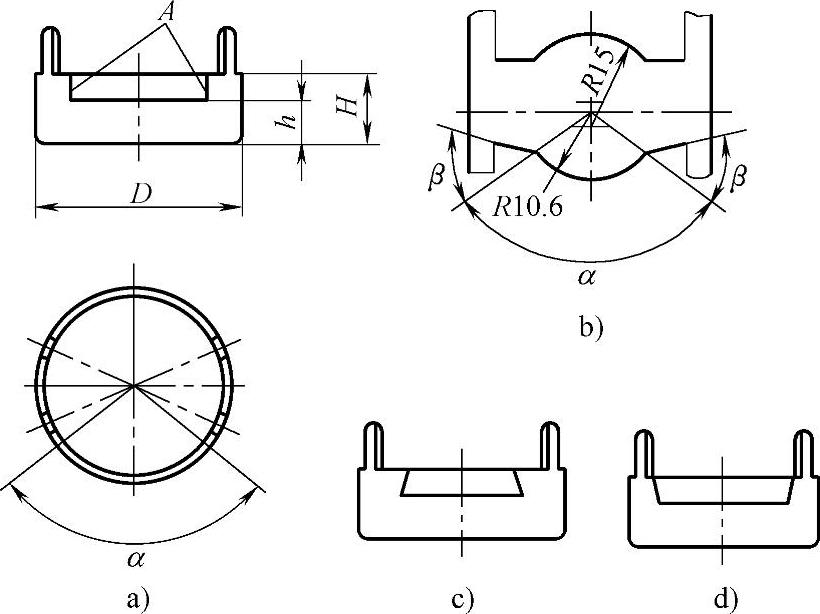

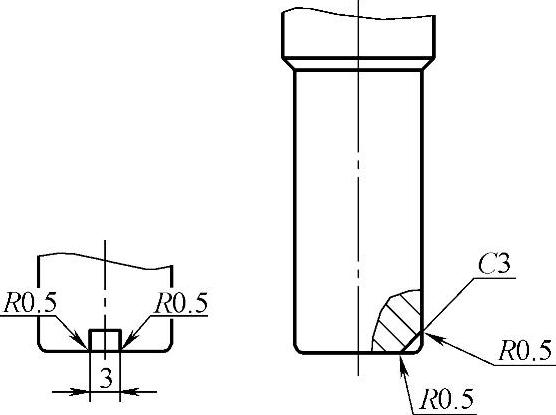

该制件圆柱面缺口展开的平面形状与尺寸是根据分析和经验确定的,如图3-12所示。其中,R10.6mm是根据缺口高度,按筒形件毛坯展开尺寸计算得到的,中心角53°40′控制拉深后缺口的宽度;侧边角51°20′控制缺口两直边对筒形件轴线的平行度。这两个角度直接影响到成形后缺口的形位公差和尺寸大小,所以非常关键,但大小又不是太好确定。图3-13示出毛坯形状对制件缺口的影响。在拉深过程中,由于应力应变的复杂变化,切向压应力的作用,必须使毛坯中心角α′>α(制件中心角),才能保证拉深后缺口中心角符合要求。实践表明,α′与α大小的差异,与制件缺口相对高度h/D有关,h/D越大,则α′与α的差异越大。

图3-12 制件展开形状和尺寸

为了保证缺口两直边A对筒形轴线的平行,在毛坯的两侧增加边角β,其大小与相对高度有关。由于H/D>h/D,筒形件缺口上部受到的切向压应力,大于缺口下部的切向压应力。若毛坯图中仅有α′角,或β角太小,则拉深后必然出现图3-13c所示情况,即缺口上小、下大的倾斜形状。为了克服这个缺陷,必须增加β角。但β角过大,会出现如图3-13d所示情况,即缺口上大、下小的倾斜形状。因此,α′、β都要取得合适。

设计临时凸缘作为冲切外形尺寸的依据。这是为了使落料时筒形件外形不被擦伤、切开后的制件又不能离开带料而采取的一项措施。具体方法是在该排样的切开工位(实为落料,但要求尚未全部成形为最后形状和尺寸的坯件不能离开载体)落料时,增加一凸缘。凸缘尺寸为φ18mm(见图3-14)。这样在切开落料时便不会擦伤筒壁。顶件器设计成一内孔为φ16.36mm、深度大于5.6mm、外径为φ18mm的圆筒,四个凸耳与其相连为一整体。当冲压后,在顶出制件时,四小凸耳和凸缘同时受力被顶,制件压回载体(带料)时就不会变形了。

图3-13 毛坯形状对制件缺口的影响

a)毛坯尺寸 b)成形后的理想外形 c)缺口上小、下大的倾斜 d)缺口上大、下小的倾斜

图3-14 落料时外形相关尺寸

冲压的最后一个工位是凸缘翻边、拉直四小凸耳和落料。凸缘翻边后变为制件筒壁的一部分,因此制件的最后尺寸是在该工位得到。凸缘翻边时产生的切向挤压应力,容易将四小凸耳挤歪变形,为此在凸缘与凸耳的交接处设计有0.4mm×0.3mm工艺缺口让位。(https://www.xing528.com)

为了保证切开后的制件可靠地连在带料上,除靠顶件器将坯件压回带料外,凸耳的头部留一小点与带料相连不切断。具体方法是在切开凸模四凸耳头部开有R0.3mm凹孤,而凹模上没有相应凸台,利用凸模与凹模在此处有0.3mm的间隙,此处材料切不断,即能保证切开后的制件仍可靠地留在带料上。

3.模具结构设计

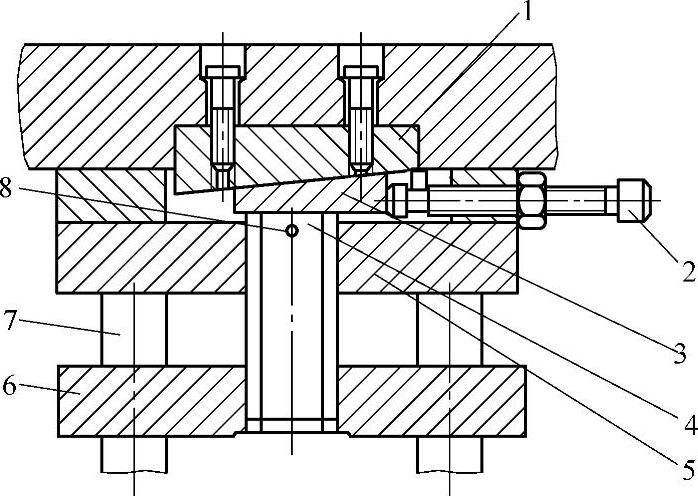

图3-15所示为电位器外壳多工位级进模结构。该模具在150~400次/min冲压条件下工作。该模具的特点如下:

1)为了保证卸料板8运动平稳、不倾斜,以及和凹模相对位置的一致性,卸料板采用整体式结构,并在模具内设有4个φ18mm的小导柱。小导柱装在固定板上,与卸料板、凹模通过小导套成H7/h6配合。模架采用四导柱滚动导向钢模架结构。

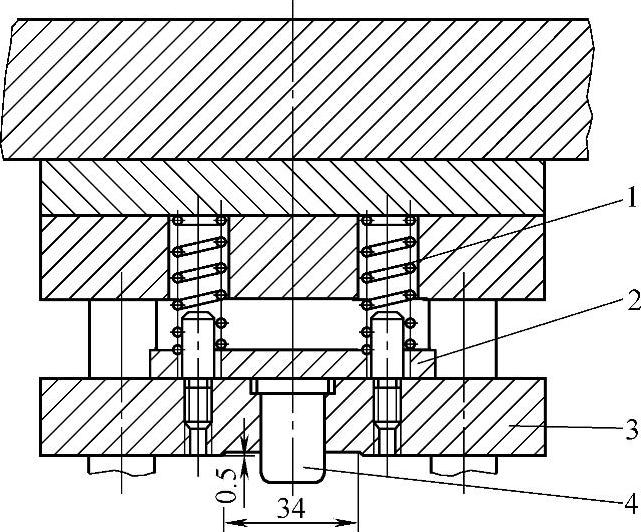

2)送料靠压力机上的自动送料装置精确定位,利用冲孔工位的卸料导向套13、翻边拉直工位的翻边拉直凸模15兼作导正销,件13、15与制件内孔成配合状态,且加长,使带料在被压紧之前,已对带料各工位进行精确定位。卸料导向套13同时还对冲小方孔凸模12起保护和卸料作用。卸料导向套与卸料板成H7/h6配合,靠两个弹簧和压板进行弹压卸料,其侧向简图见图3-16。

3)带料在模具中的导向与抬料。模具的入口处有侧面导板,大部分主要靠分布在带料送料方向两侧的7对浮动导料销1导向。随着各拉深工序变形程度的增大,带料在各工位宽度也随着变化。前5对浮动导料销的导向宽度,随着各工位带料宽度的变化而逐渐减小,后两对导向宽度因为后面工位带料宽度基本稳定而不变,从而保证了对各工位宽度不等的带料进行导向。

利用浮动导料销,冲压结束,上模回升,带料在浮动导料销导向槽台阶的作用下将料抬起,离开凹模平面继续进行送料。在冲小方孔工位⑦时,这些浮动导料销又起到从卸料导向套13上卸下带料的作用。

4)考虑到冲缺口工位的形状与尺寸的不确定性,也为了便于试模修正,将冲缺口凸模10先固定到固定块11内,再固定到固定板9上,凹模6也采用镶拼件结构。

图3-15 电位器外壳多工位级进模结构

1—浮动导料销 2—小导套 3—小导柱 4—弹簧 5—压板 6—冲缺口凹模镶件 7—导料板 8—卸料板 9—固定板 10—冲缺口凸模 11—固定块 12—冲小方孔凸模 13—卸料导向套 14—切开凸模 15—翻边拉直凸模 16—导线 17—绝缘衬套 18—绝缘垫圈 19—安全导正销 20—顶件器 21—冲孔凹模 22—顶柱 23—定位圈

图3-16 卸料板与卸料导向套

1—弹簧 2—压板 3—卸料板 4—导向套

5)为控制带料拉深后的宽度收缩,保证带料导向的可靠和落料时制件的完整,在首次拉深和前面冲槽工序之间加了两个挡料钉,插入冲槽的槽中,如图3-17所示。图中双点画线为挡料钉插入位置,利用挡料钉上的台阶阻止材料的过度流动,不致使首次拉深后带料变得太窄,把材料宽度控制在要求范围内。

6)卸料板下面开一深0.5mm、宽34mm的凹槽(图3-16),使带料置于槽中,保证拉深过程中材料顺利流动,不使制件随拉深深度的逐渐加大、压边力也逐渐增大时,带料被越压越紧。

7)所有拉深凸模采用螺钉并通过垫板拉紧固定。当冲裁凸模刃磨时,为了保持成形凸模的工作端与其他凸模长短差不变,比较方便地拆下拉深成形凸模,对其固定端端面修磨。

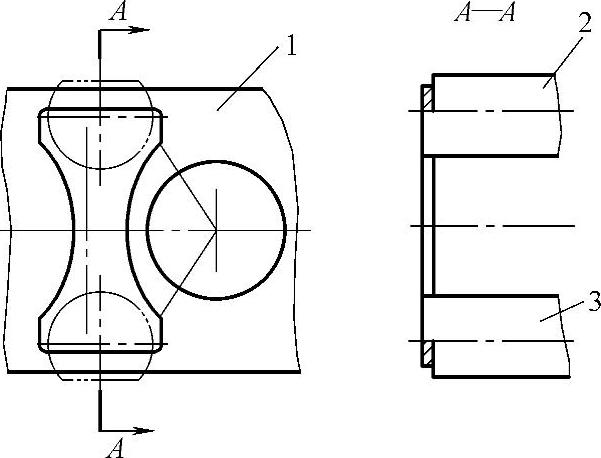

8)工位⑤为冲止挡台,位置刚好处在拉深件变薄最严重的凸模圆角处,此处极易冲裂。为此,在工位的③、④拉深凸模冲止挡台的相应位置圆角处,开出宽3mm、成45°的斜槽(见图3-18),使其在此处的拉深变薄程度减小,局部提高了制件圆角部分强度。拉深凸模的固定处要考虑设计防转功能元件。

图3-17 挡料钉位置

1—带料 2、3—挡料钉

图3-18 开有斜槽拉深凸模圆角部分示意图

9)为了保证冲小方孔凸模12(见图3-15,下同)损坏后能快速更换,凸模采用在上模座中用螺塞加垫柱顶住的办法固定,使其能直接从上模座的螺孔内装上和取出。凸模12与固定板9成H7/h6配合,且在上、下方向有一定的调整量,在刀口刃磨后,可通过调节螺塞来控制其相对长度。

10)冲孔凹模21(见图3-15,下同)与定位圈23的相对高度,应根据制件高度通过螺塞来调整。冲孔凹模上设计成两个2mm×1.2mm的方孔,当一个孔的刃口磨损后,转过180°用另一个孔,延长了凹模使用寿命。

11)切开凸模14(见图3-15,下同)的高度采用微调机构调整。由于制件被切开后不能脱离带料,做到既要切开,又不能切得太深,必须准确地控制切开凸模的冲压深度,要保证与翻边拉直凸模15的冲压深度互不干涉。切开凸模高度微调机构,如图3-19所示。调整螺钉2推动斜面滑块3,改变切开凸模4的升出高度。切开凸模4与凸模固定板5成H7/h6滑动配合,用圆柱销8将凸模4挂在固定板5上。

图3-19 切开凸模高度微调机构

1—斜垫板 2—调整螺钉 3—滑块 4—切开凸模 5—固定板 6—卸料板 7—小导柱 8—圆柱销

12)该制件的拉深直径在各次拉深中基本不变,但各次的拉深间隙不同。首次拉深单面间隙取1.1t(t为料厚);第二次1.05t;整形时为1.03t。冲长方孔时,圆筒凸、凹模间隙单边为1.0t,最后翻边拉直时,圆筒单边采取0.97t间隙,小于料厚是为了保证圆筒直径的精度和减少圆角半径。

13)该模具设有自动检测安全保护装置,控制带料的进距精度和实现安全冲压。其原理是采用安全导正销19(图3-15)装在卸料板8上,通过绝缘衬套17和绝缘垫圈18与卸料板8绝缘;安全导正销19接导线16,导线与机床控制电路相连(下模座接地)。工作时,如果带料送进位置正确,安全导正销插入带料孔中(不与带料接触),压力机正常工作。反之,带料误送,安全导正销与带料接触,导通电路,形成回路,切断机床控制电路,使压力机立即停机,避免产生废品,有效地保护了模具和机床。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。