8.3.5 直方图

8.3.5.1 直方图的概念

直方图是频率直方图的简称,是通过对搜集到的数据进行整理加工,从而分析和掌握质量数据的分布情况和估算工序不合格品率的一种方法。

8.3.5.2 直方图的制作步骤

直方图的制作主要包括8个步骤,举例说明如下:如某企业生产某种火腿罐头,其质量标准要求在1000~1 050g,请运用直方图分析产品的质量分布状况。

(1)收集数据 做直方图时搜集的数据n一般应不小于50个,否则反应质量数据分布的误差太大。本例收集一段时间内生产的罐头100瓶,测定这100瓶罐头的质量得到100个质量数据,如下:

1043 1028 1027 1026 1033 1029 1018 1024 1032 1014

1034 1022 1030 1029 1022 1024 1022 1028 1048 1001

1024 1029 1035 1036 1030 1034 1014 1042 1038 1006

1028 1032 1022 1025 1036 1039 1024 1016 1028 1016

1038 1034 1021 1020 1026 1020 1018 1008 1012 1037

1040 1028 1028 1012 1030 1031 1030 1024 1028 1047

1042 1032 1024 1020 1028 1034 1020 1024 1027 1024

1029 1018 1021 1046 1014 1010 1021 1022 1034 1022

1028 1028 1020 1038 1012 1032 1019 1030 1028 1019

1030 1020 1024 1035 1020 1028 1024 1024 1032 1040

(2)计算极差R 本例中数据的最大值Xmax=1048,最小值Xmin=1001,故极差R=Xmax-Xmin=1048-1001=47。

(3)确定组数k 组数k的确定要适当,组数太少会掩盖各组内数据的变化情况,引起较大的计算误差;组数太多则会造成各组的高度参差不齐,影响数据分布规律的明显性,而且计算的工作量大。组数的确定方法一般有以下两种:

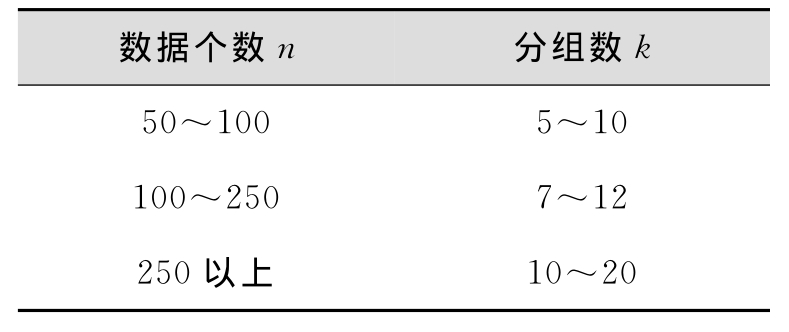

一种方法是查表法,如表8.10所示。本例取k=10。

表8.10 组数选用表

另一种方法是经验公式计算法,表示为:k=1+3.3lg n。本例中k=1+3.3lg100=7.6≈8。

(4)确定组距h 组距h的计算公式为:h= 。本例中h=

。本例中h= =4.7≈5。

=4.7≈5。

(5)确定各组的边界值 为避免各数据值与组的边界值重合,并保证数据中最大值和最小值包括在组内,组的边界值单位应取最小测量单位的1/2。本例表8.1中所有数据的最小测量单位为1g,因此组的边界值单位为0.5g。为了简化计算和作图,并突出数据变化的规律性,在计算边界值时上述直方图收集的所有数据只取最后两位数字。例如1048以48计,1001以1计。

第1组下边界值为:最小值-最小测量值/2=1-1/2=0.5

第1组上边界值(即第2组下边界值)为:第1组下边界值+h=0.5+5=5.5

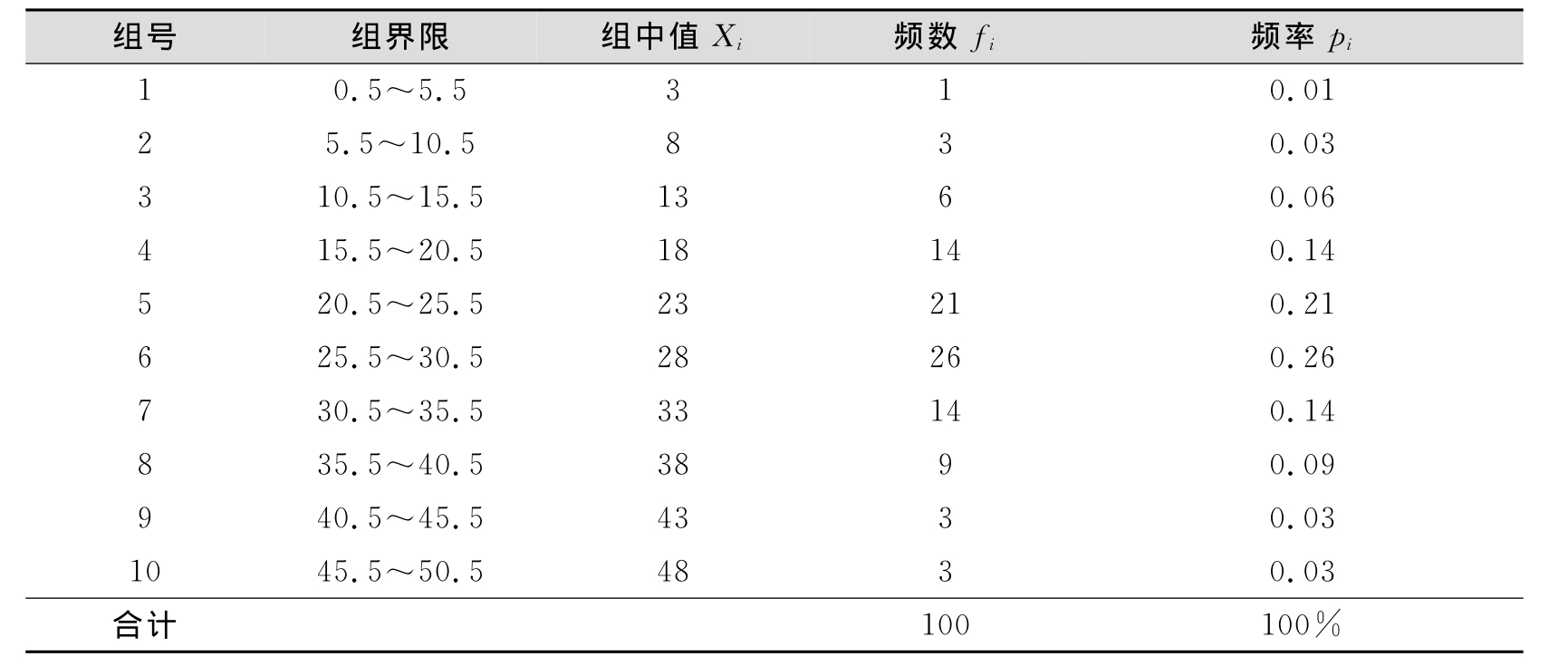

第1组上边界值即为第2组下边界值,第2组下边界值加上组距为第2组的上边界值。依次类推得出各组的边界值,见表8.11。

表8.11 频数(频率)分布表

(6)计算各组组中值Xi 各组的组中值的计算公式为:

![]()

实际上一组的组中值加上组距就是下一组的组中值。本例各组组中值如表8.11所示。

(7)制作频数(频率)分布表 频数fi就是n个数据落入第i组的数据个数,而频率pi=fi/n。把上述测得的数据分别填入相应的组中,本例频数(频率)分布表如表8.11所示。

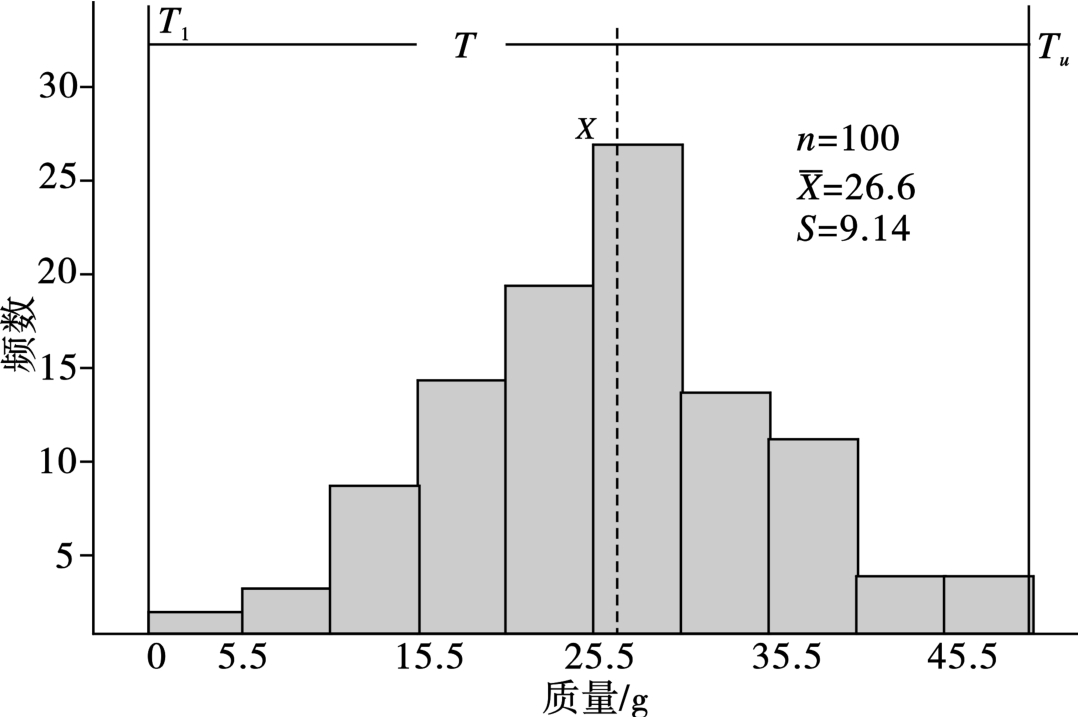

(8)画直方图 以质量数据(本例中为罐头质量)为横坐标、频数(频率)为纵坐标,并在横坐标上表明各组的组界,以组距为底边、频数(频率)为高,画出一系列矩形,这样得到的图形为频数(频率)直方图,简称直方图(见图8.4)。在图上标出数据个数n、样本平均值 和标准偏差S,以及规格界限等必要的记录。

和标准偏差S,以及规格界限等必要的记录。

图8.4 火腿罐头质量直方图

8.3.5.3 直方图的观察与分析

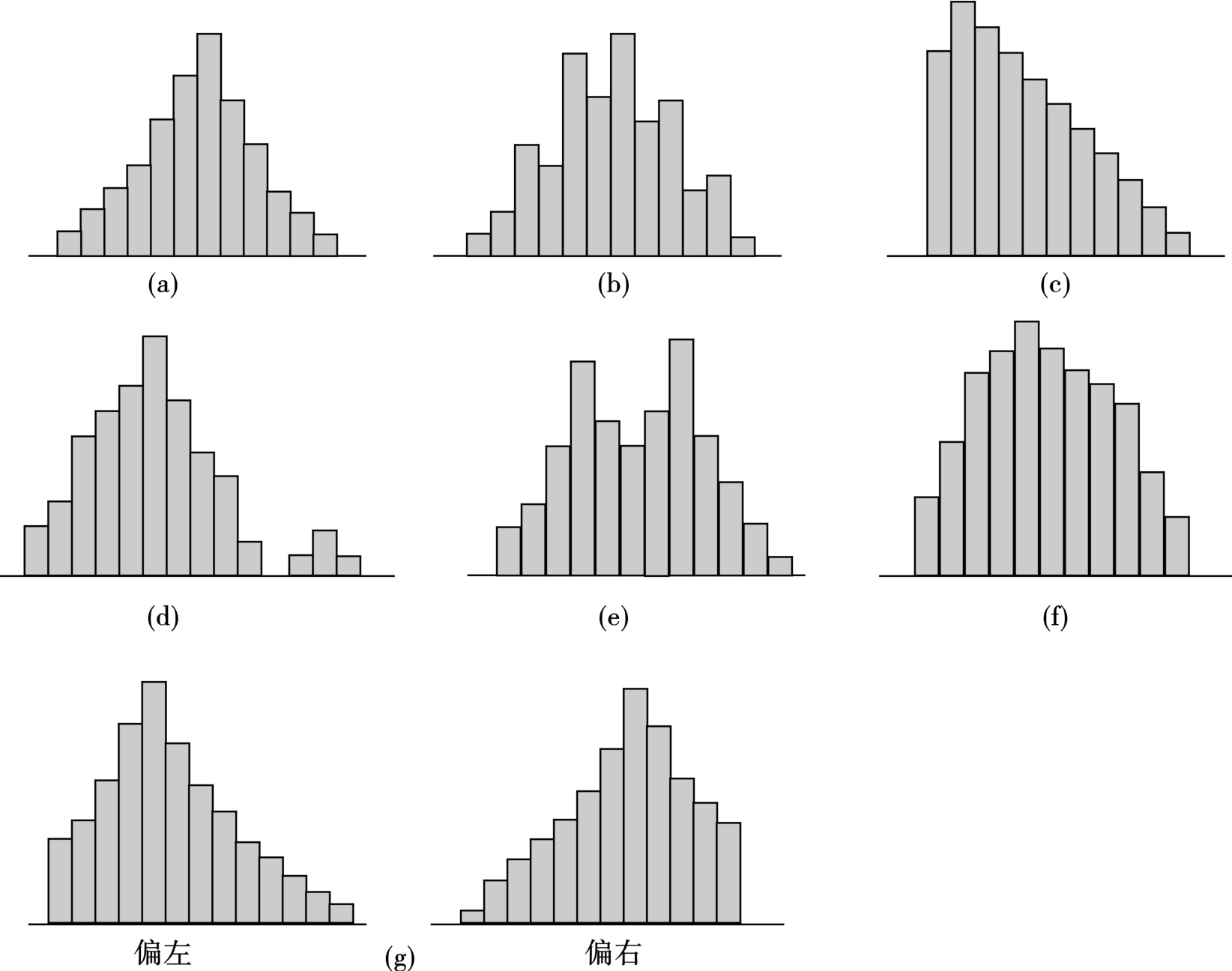

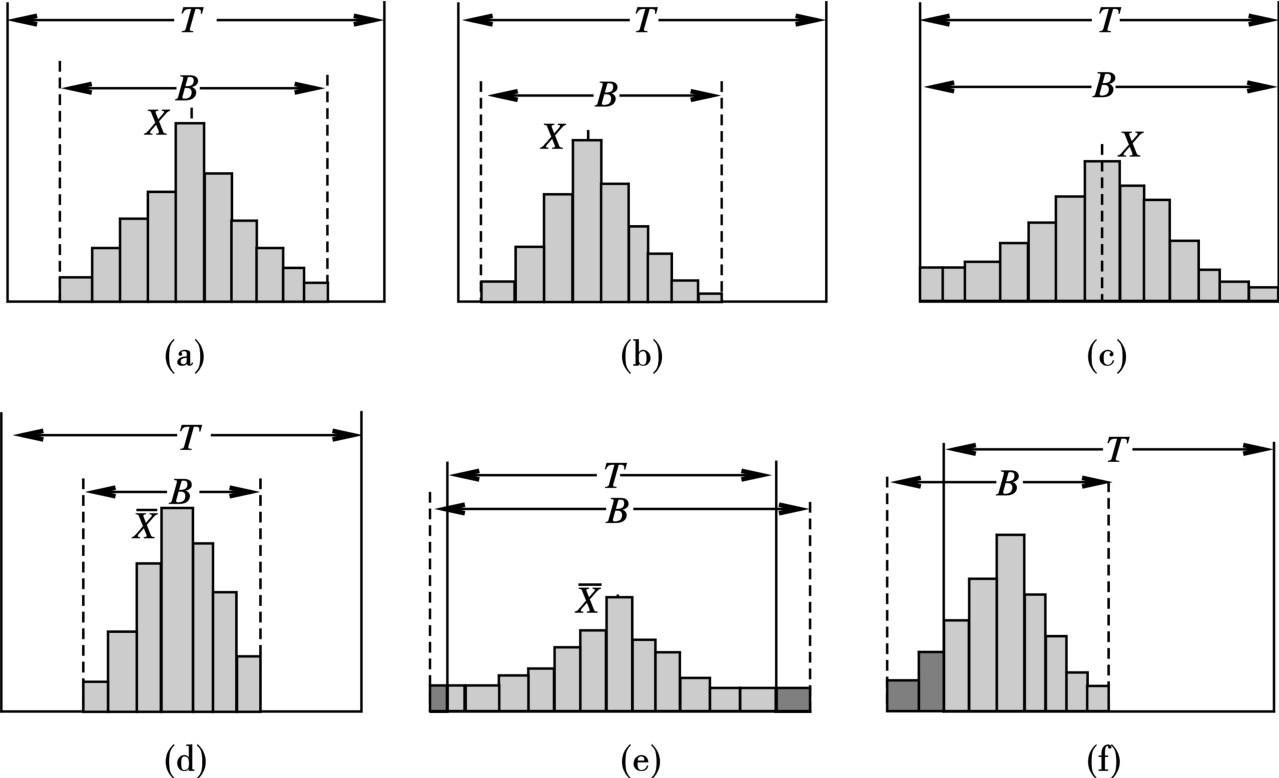

(1)直方图的观察 直方图能够比较形象、直观地反映产品的质量分布状况,可以通过观察图形本身的形状来判断生产过程是正常或异常,进而采取相应措施保持稳定或寻找异常的原因。常见的直方图(见图8.5)有以下几种:

图8.5 常见直方图形状

1)正常型 又称对称型或标准直方图,见图8.5(a)。它的特点是“中间高,两边低,左右基本对称”,形状像“山”字,这说明过程处于稳定状态。

2)折齿型 又称锯齿型,见图8.5(b)。直方图呈现凸凹不平的形状,但形状整体上看还是中间高、两边低、左右基本对称。造成这种情况不是生产上的问题,主要是数据处理时分组不当,如分组过多、组距没有定为测量单位的整数倍,或者测量仪器精度不够、读数有误等原因所致。此时应重新收集和整理数据。

3)陡壁型 直方图的一侧像高山绝壁的形状,见图8.5(c)。当过程能力不足,为找出符合标准的产品,需要进行全数检查。而在做直方图时,由于已经剔除了不合格品的数据,所以容易产生这种陡壁型。

4)孤岛型 在主分布图形的旁边出现孤立的小岛,见图8.5(d)。出现这种情况说明短时间内有异常因素在起作用,如原料发生变化、设备故障、测量错误或短时间内有不熟练工人替班加工等。此时应查明具体原因,采取相应控制措施。

5)双峰型 在直方图中出现两个峰(正常状态时只有一个峰),见图8.5(e)。这是由于把来自两个总体的数据混合在一起造成的。如把两种原料、两个操作者或两台设备加工的相同规格的产品混在一起。此时应分层后再进行分析。

6)平顶型 直方图没有突出的顶峰,见图8.5(f)。出现这种情况通常是由于生产过程中有某种缓慢变化的因素在起作用,如机具磨损、操作者疲劳等。此时应查明原因,采取措施控制该因素稳定的处于良好的水平上。

7)偏态型 直方图的顶峰偏向一侧(左侧或右侧),见图8.5(g)。计量值只控制一侧界限时常出现这种情况,如用标准值控制上限、纯度接近100%、收率接近100%;或由于加工习惯造成的,如孔径加工往往偏小(偏左)、轴加工往往偏大(偏右)等。

(2)直方图与规格标准的比较 当过程处于稳定状态即直方图为正常型时,还需要进一步将直方图与规格标准进行比较,从而判定过程满足标准要求的程度。这种比较通常会出现以下几种典型情况(图8.6)。图中B是实际质量数据分布范围,T是公差(规格标准)范围。

图8.6 直方图与规格标准比较

1)理想状况 B位于T内,质量数据分布中心与公差中心基本重合或略有余量,见图8.6(a)。此时直方图充分满足规格标准的要求,说明过程处于理想状态。

2)单侧无余量或余量太小 B位于T内,但分布中心偏离公差中心(偏左或偏右),容易超出规格界限,出现不合格品,见图8.6(b)。说明控制有倾向性,应采取措施使两者重合。

3)双侧无余量 B位于T内,但直方图两侧完全没有余量,很容易出现不合格品,见图8.6(c)。此时应加强管理,提高过程能力,缩小质量数据分布的范围。

4)余量过剩 B位于T内,质量数据分布中心与公差中心基本重合,但直方图两侧余量较大,见图8.6(d)。这种情况说明过程过分满足规格标准的要求,虽然不出现不合格品,但属于质量过剩,很不经济。除特殊精度要求外,此时可以考虑改变工艺,放松加工精度或缩小规格范围,或减少检验次数,以降低成本。

5)双侧超差 B大于T,质量数据分布范围两侧均超出规格界限,出现不合格品,见图8.6(e)。这说明过程能力不足,质量波动较大。此时应采取措施缩小质量数据分布范围。

6)单侧超差 质量数据分布中心偏离公差中心,致使一侧超出规格界限,出现不合格品,见图8.6(f)。此时应采取措施减少偏移,使两者重合。

(3)直方图的定量描述 对照上述的典型直方图,可以很方便地判断质量数据的分布状况,但是实际中画出来的图形往往不那么典型,甚至会比较相似。例如对于企业,将其两个月的生产数据作直方图,若做出的两个直方图从外观上很相似,就很难判断哪个图表示的生产状况更好一些。这时就需要用数据对直方图进行定量描述。定量描述直方图的关键参数是平均值和标准偏差。

在直方图中,平均值表示数据分布中心的位置,它与规格中心越接近越好;标准偏差表示数据的分散程度:标准偏差S决定了直方图形的“胖瘦”,S越大,图形越胖,表示数据的分散程度越大,表明产品的加工精度越差;反之,S越小,表示质量的波动小,说明产品的加工精度较高,产品的质量更好一些。(https://www.xing528.com)

(4)直方图与正态分布曲线 对于直方图,当从总体中抽取的样本数不断增加,即实测的数据足够多,组距趋于零时,图形越来越密,它的棱角趋于光滑,继而得到连续的分布曲线。也就是说,当生产处于稳定状态下时,总体存在着一定的分布,它服从正态分布,它的统计特征值是平均值μ,标准偏差为σ。但是从理论上讲,μ和σ是无法精确计算的。因为组距为零时,才能得到连续的分布曲线,但是组距h=R/k是不可能为0的,因为组数不可能为无穷大,R也不可能为0,因为R为0就表示数据就没有波动,这也是不可能的。

但是在质量管理中,当生产过程稳定时,就可得到正态分布曲线。根据数理统计学的原理告诉我们:当总体服从正态分布时,从总体抽取的样本的质量数据也服从正态分布,而且样本的平均值近似总体的平均值,标准偏差近似总体的标准偏差。因此在质量

管理中,常以样本平均值来表示和估计总体的μ,以S表示和估计总体的σ。

(5)直方图的局限性 直方图的一个主要缺点是不能反映生产过程中质量随时间的变化情况。如果存在时间倾向,如机具的磨损或存在其他非随机排列,则直方图会掩盖这种信息。如图8.7所示,在时间进程中存在着趋向性异常变化,但从直方图图形来看却属于正常型,就掩盖了这种信息。

图8.7 直方图的局限性

8.3.5.4 工序能力分析

(1)工序能力 工序能力也叫过程能力,是指过程处于稳定状态下的实际加工能力,通常记作B。所谓过程处于稳定状态是指:①原材料或上一道过程半成品按照标准要求供应;②本过程按照作业标准实施,并应在影响过程质量各主要因素无异常的条件下进行;③过程完成后,产品检测按照标准要求进行。

当过程处于稳定状态时,通常用产品质量特性值的变异程度来表示过程能力。产品质量特性值的变异可以用频数分布表、直方图或分布曲线来描述。此时影响过程能力的因素只有偶然因素,且其总体结果服从正态分布。根据正态分布的性质,产品的质量特性值有97.3%落在μ±3σ范围内(μ为质量特性值的总体平均值,反映质量特性值的集中程度;σ为质量特性值的总体标准差,反映质量特性值的离散程度),即产品质量合格的概率可达99.7%,接近于100%。因此,以±3σ,即6σ为标准来衡量过程能力具有足够的精确度和良好的经济性。故常用6σ表示过程能力,即B=6σ。σ越大,过程能力越低;反之则越高。因此,提高过程能力的重要途径之一就是尽量减小σ,使质量特性值的离散程度变小,反映在实际中就是要提高加工精度。

(2)工序能力指数 工序能力仅与质量特性值的标准差有关,只是表示工序的实际加工能力,而与产品的技术要求无关。为了衡量过程能力满足技术要求的程度,引入了工序能力指数的概念。

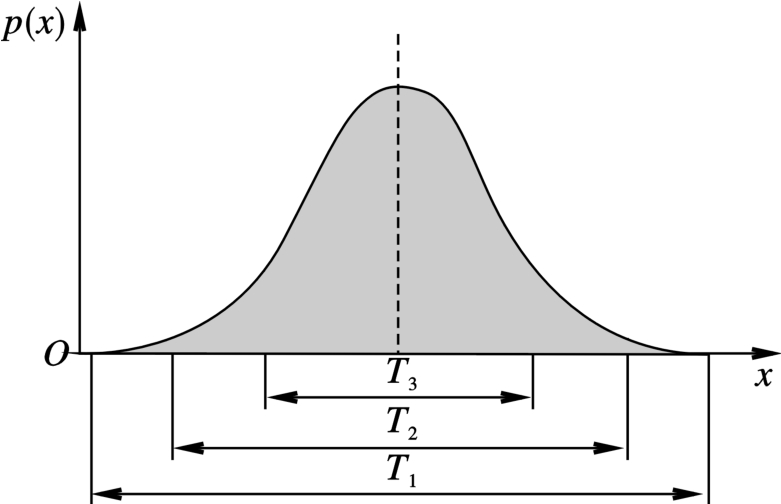

影响工序能力的许多因素综合反映了该过程产品质量的分布状况,如果把质量特性值分布曲线或直方图与公差范围画在一起,就可以明确地表示出质量特性值的分布与公差范围之间的关系,如图8.8所示。

图8.8 分布曲线与公差范围关系图

图8.8中,T表示公差范围,p表示质量特性值。当公差范围为T1时,质量特性值分布在公差范围内,说明质量特性值分布比设计要求高;当公差范围为T2时,说明质量特性值分布大致符合设计要求;当公差范围为T3时,说明质量特性值分布超出了设计要求。因此,公差范围与质量特性值分布状态的对比关系就代表了工序能力的大小。换言之,工序能力指数是指工序质量要求与工序能力的比值,即

![]()

工序能力指数越大,说明过程能力越能满足技术要求,产品质量越有保证。工序能力指数用Cp、Cpk、Cpu或Cpl表示,各自适用于不同的场合。

(3)工序能力指数的计算 工序能力指数的计算是在过程稳定的前提下进行的,可以分为以下几种情况。

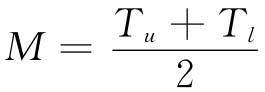

1)双侧技术标准且分布中心和标准中心重合的情况 设X为过程质量特性,当过程处于稳定状态时,可认为过程质量特性值服从均值为μ(样本用 表示)、标准差为σ的正态分布(样本标准差为S),且样本的平均值

表示)、标准差为σ的正态分布(样本标准差为S),且样本的平均值 近似于总体平均值μ、样本标准差为S近似于总体标准差σ。再设产品质量特性值的标准上限为Tu、标准下限为Tl,则标准范围T=Tu-Tl,标准中心

近似于总体平均值μ、样本标准差为S近似于总体标准差σ。再设产品质量特性值的标准上限为Tu、标准下限为Tl,则标准范围T=Tu-Tl,标准中心 。若X的分布中心和标准中心重合,即μ=M,则此时工序能力指数按下式计算:

。若X的分布中心和标准中心重合,即μ=M,则此时工序能力指数按下式计算:

由于产品的标准是确定的,即T为定值,所以Cp的大小直接受σ的影响。σ越大,产品质量波动越大,工序能力指数的值越小;反之,σ越小,工序能力指数的值越大。

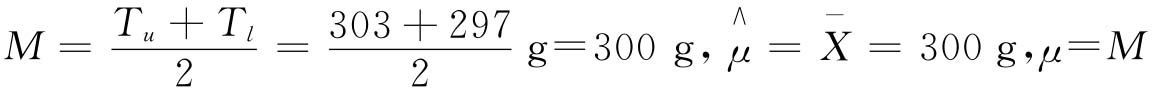

【例8.1】 国标对某罐头的净质量要求是300±3.0(g),随机抽取100个样本,测得样本平均值 =300g,样本标准差S=0.69g,求Cp。

=300g,样本标准差S=0.69g,求Cp。

解:因为

所以

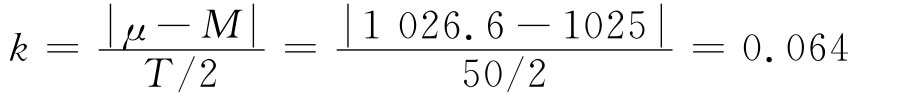

2)双侧技术标准且分布中心和标准中心不重合的情况 若过程质量特性X的分布中心与标准中心不一致,即偏离了标准中心,则此时过程能力指数用Cpk表示,其计算公式为:

Cpk=(1-k)Cp (8.3)

式中 Cp的计算公式同式8.2,修正系数k的计算公式为:

![]()

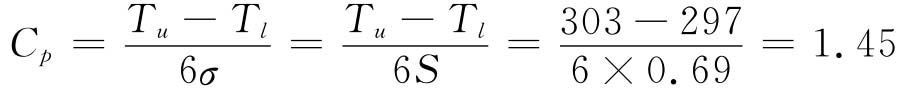

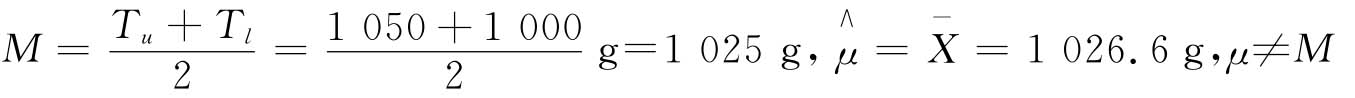

【例8.2】 某种火腿罐头的质量标准要求在1000~1 050g,随机抽取100个样本,测得样本平均值 =1026.6g,样本标准差S=9.14g,求工序能力指数。

=1026.6g,样本标准差S=9.14g,求工序能力指数。

解:因为

所以Cpk=(1-k)Cp

而

所以Cpk=(1-0.064)×0.91=0.85

3)单侧技术标准的情况 在某些情况下,过程质量特性只有上限或下限即单侧标准。如产品的寿命因希望其越长越好而只规定标准下限;食品中的农残含量因希望其越少越好而只规定标准上限。当技术标准为单侧时,过程能力修正为B=3σ,此时工序能力指数的计算公式为:

①只有标准上限Tu时

![]()

②只有标准下限Tl时

![]()

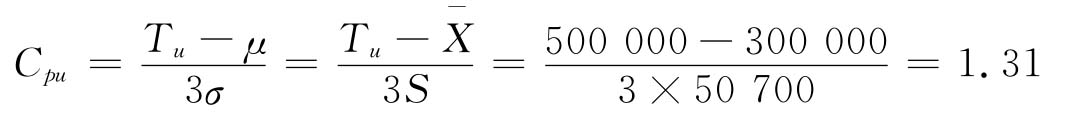

【例8.3】 生产某种果蔬汁饮料,规定其菌落总数不能超过500 000cfu/L,随机抽取50个样本,测得样本平均值 =300 000cfu/L,样本标准差S=50 700cfu/L,求工序能力指数。

=300 000cfu/L,样本标准差S=50 700cfu/L,求工序能力指数。

解:因为Tu=500 000cfu/L, =300 000cfu/L,S=50 700cfu/L

=300 000cfu/L,S=50 700cfu/L

所以

(4)工序能力指数与工序不合格品率之间的关系 当生产过程处于稳定状态时,一定的工序能力指数与工序不合格品率P相对应。因此,工序能力指数的大小能够反映出产品质量水平的高低。它们之间的关系如下:

1)Cp与P的关系 此时μ=M,根据数理统计的相关知识可知:

P=2[1-Ф(3Cp)] (8.7)

其中Ф(x)为标准正态分布函数,在附表1中可查到相应的函数值。

2)Cpk与P的关系 此时μ≠M,根据数理统计的相关知识可知:

P=2-Ф[3(1+k)Cp]-Ф[3(1-k)Cp] (8.8)

3)Cpu、Cpl与P的关系 P=1-Ф(3Cpu) (8.9)

P=1-Ф(3Cpl) (8.10)

【例8.4】 求例8.1至例8.3中的工序不合格品率。

解:已知例8.1中求得Cp=1.45,则工序不合格品率为:

P=2[1-Ф(3Cp)]=2[1-Ф(3×1.45)]=2[1-Ф(4.35)]=2[1-0.999993]=1.4×10-5

已知例8.2中求得Cpk=0.85,且k=0.064,Cp=0.91,则过程不合格品率为:

P=2-Ф[3(1+k)Cp]-Ф[3(1-k)Cp]=2-Ф[3(1+0.064)×0.91]-Ф[3(1-0.064)×0.91]=2-Ф(2.90)-Ф(2.56)=2-0.998134-0.994766=0.0071=0.71%

已知例8.3中求得Cpu=1.31,则过程不合格品率为:

P=1-Ф(3Cpu)=1-Ф(3×1.31)=1-Ф(3.93)=1-0.999958=0.000042=4.2×10-5

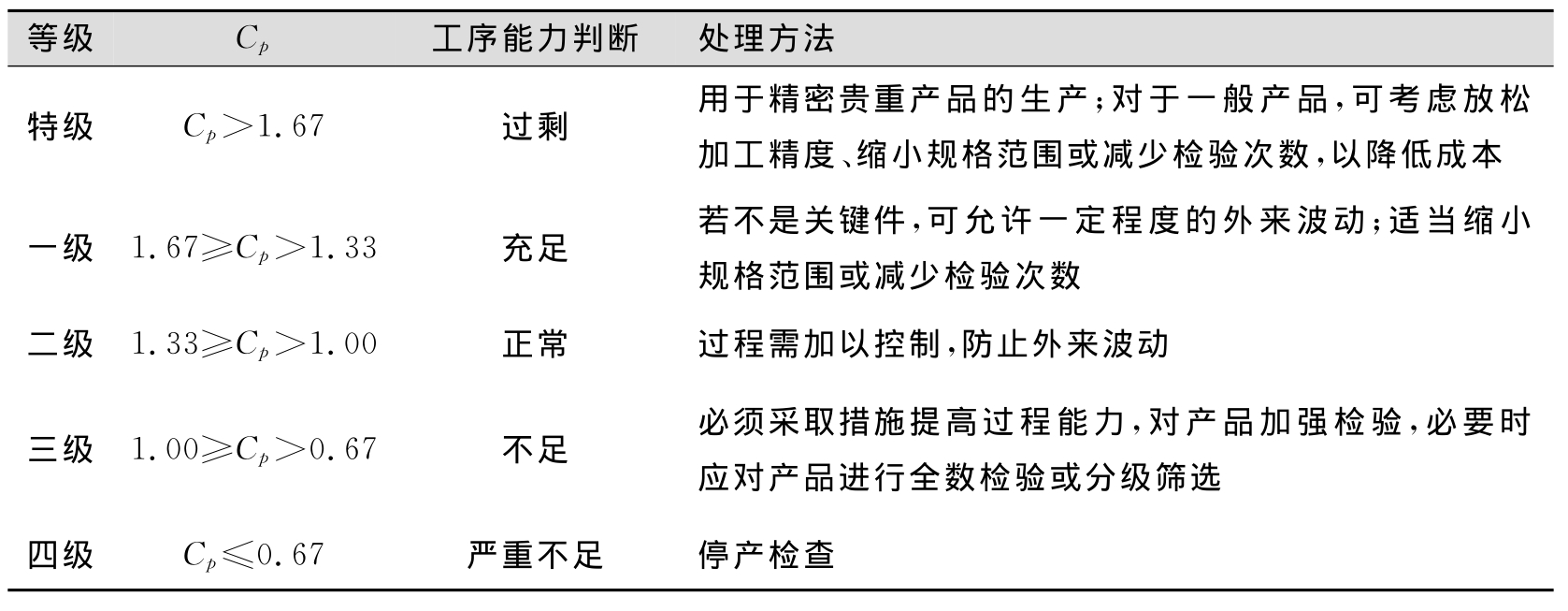

(5)工序能力的评价 工序能力指数能客观而又定量的反映过程能力满足技术要求的程度,所以可以根据工序能力指数的大小对过程质量水平作出评价,以便及时采取措施对过程加以控制,从而获得较高的经济效益。

工序能力的水平按Cp或Cpk值可划分为5等,在质量过程的管理上可分别作出相应的处理。工序能力指数的分级判断及处理方法参见表8.12。该表中的分级、判断和处置对于Cpk也同样适用。

表8.12 工序能力指数的分级判断及处理方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。