1.工作原理分析

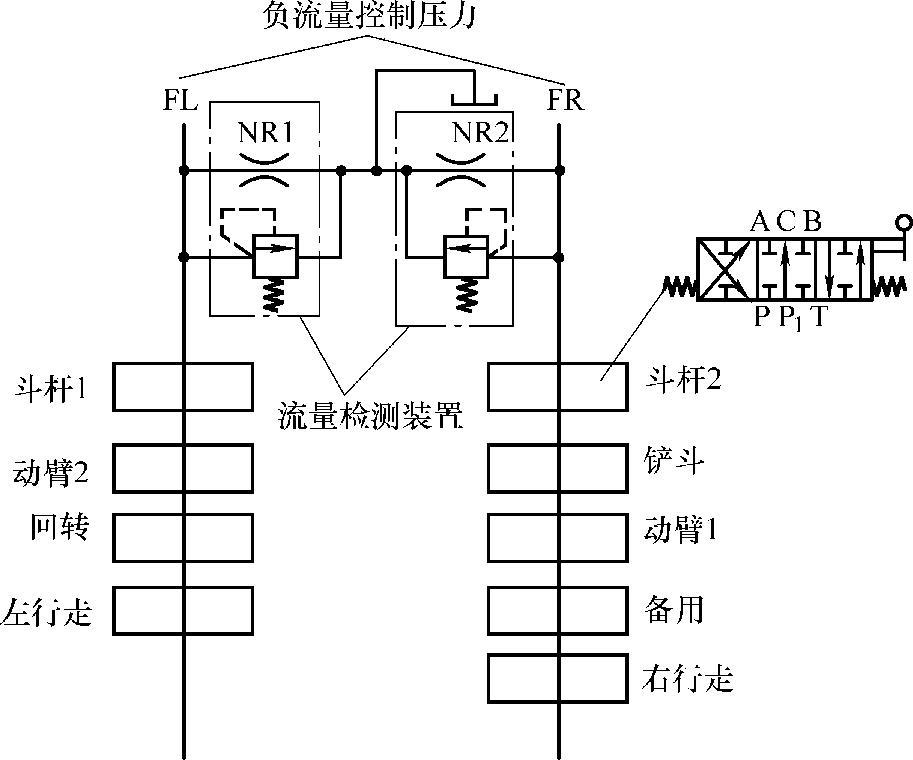

在挖掘机等工程机械领域,为了减少六通多路阀中产生的旁路回油损耗,目前广泛应用于中型液压挖掘机的是负流量系统。如图3-4所示,在多路阀的最后一联和油箱之间设置流量检测装置,主控阀中有一条中心通道P1-C,当主控阀各阀芯处于中位时(手柄无操作时)或者阀芯微动时(手柄微操作时),液压泵的液压油通过多路阀中心通道P1-C到达主控阀底部流量检测装置,经过底部流量检测装置节流口的增压产生方向流。当回路中所有换向阀阀芯处于中位,泵的全部流量卸荷时,通过节流口的流量q达到最大值,负流量控制压力Δp也最大。负流量控制压力Δp=Δpmax(Δpmax由与NR1或NR2并联的溢流阀调定)。由FR或FL取出的信号控制液压泵的排量与旁路回油流量成负线性关系,从而降低旁路回油功率损耗。当多路阀任意一联处于最大开度时,液压泵输出流量几乎全部进入相应的执行元件,通过节流口的回油量很小(接近于零),负流量控制压力Δp最小,几乎为零,此时主液压泵的排量自动增加到最大以满足作业速度的需要。当多路阀的开度在中位和最大开度之间微动时,变量泵的控制压力Δp在Δpmax~Δpmin之间,而液压泵的排量也在最小和最大排量之间变化,且pi越大,液压泵的排量越小,即液压泵的控制压力与液压泵的排量成反比。

图3-4 负流量控制系统多路阀原理图

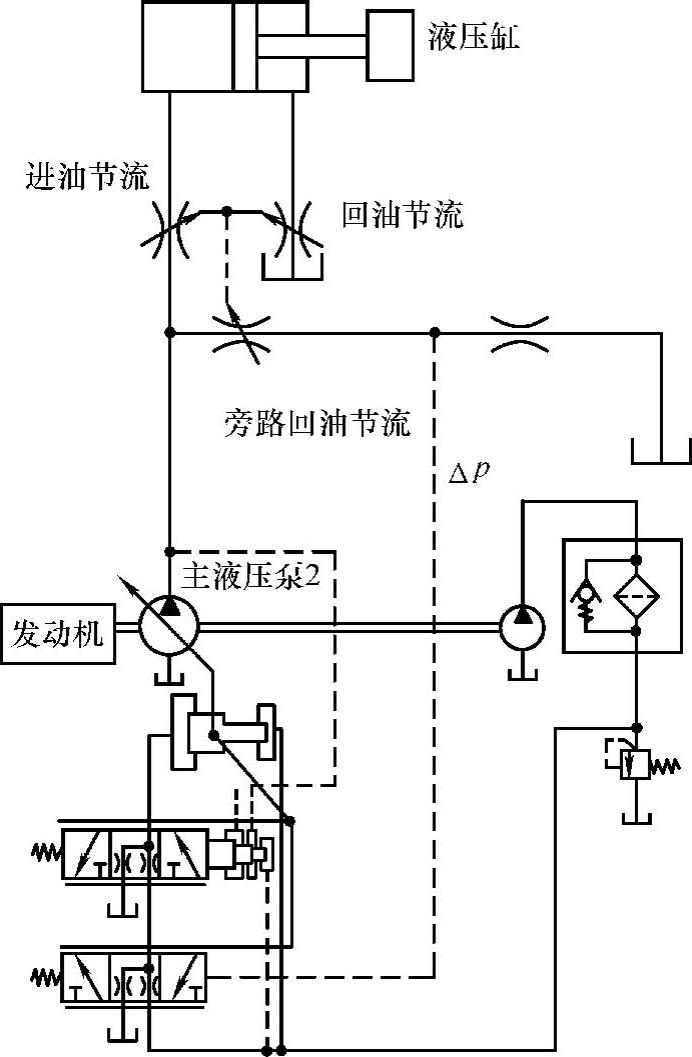

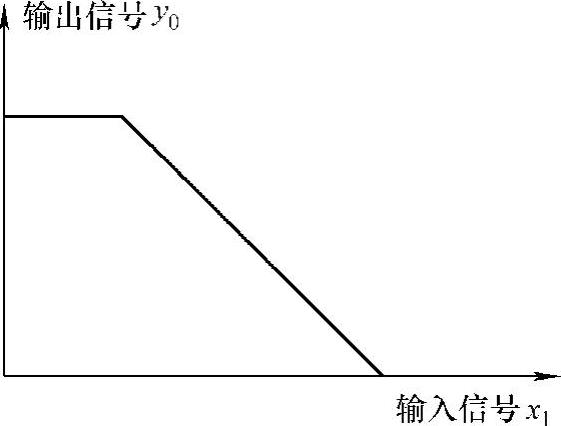

具体操作过程为,手柄行程越大,对应的二次先导压力也会越大,由二次先导压力控制的主阀芯的开启度也会越大,与之对应,主阀芯的开启度越大,主油路分向执行元件的油越多,执行元件的速度就会越快,通过中位流经流量检测装置的油越少,负流量控制压力就会越小;反之如果手柄行程越小,对应的二次先导压力也会越小,由二次先导压力控制的主阀芯的开启度也会越小,与之对应,主阀芯的开启度越小,主油路分向执行元件的油越少,执行元件的速度就会越慢,通过中位流经流量检测装置的油就越多,负流量控制压力就会越大。如图3-5所示,液压泵根据负流量控制压力的大小对其排量进行控制。负流量控制压力越大,液压泵排量控制伺服活塞的大腔压力降低,排量减小;反之,负流量控制压力越小,液压泵排量控制伺服活塞的大腔压力升高,排量增大,这就是负流量控制系统输出特性,如图3-6所示。

图3-5 负流量控制系统多路阀-液压泵原理图

图3-6 负流量控制系统输出特性

2.节能特性分析

负流量控制系统本质上是一个恒流量控制,通过在多路阀旁路回油通道上设置流量检测装置,从而达到控制旁路回油流量为一个较小的恒定值,最终转换成旁路回油节流口处的恒压控制。负流量控制系统的关键难点是旁路回油压力如何设定。旁路回油设定压力高,则泵的输出压力也高,系统可以迅速建立起克服负载所需要的压力,系统的调速性较好,驾驶人操作时无滞后感,但旁路损耗功率增大,尤其是当驱动轻负载时,旁路回油设定压力过高时并无实际意义,反之,旁路回油设定压力低时,系统调速性能会变差,但更为节能。当前,旁路回油设定压力一般为3~5MPa。下面分析负流量系统能耗不高的主要原因。

(1)液压挖掘机不工作时能量损耗

以川崎中型挖掘机用负流量系统为例,即使操作手柄处于中位,一个变量泵仍然有20~30L/min的流量通过多路阀中位进入油箱,双泵系统则大约有60L/min的流量损耗,按当前的旁路回油设定压力为5MPa,即使挖掘机不工作,其旁路损耗功率也有5kW。如果把负流量的中位流量30L/min调小,又会造成执行器工作时的响应速度变慢。

(2)挖掘机实际作业工况能量损耗

轻负载移动时,一般速度较快,系统压力较小,液压泵的大部分流量进入液压缸或液压马达的驱动腔,而通过多路阀中路进入油箱的流量较少,负流量控制压力较小,液压泵的排量增大;但当负载增加到很大,执行元件的速度较小,一般情况下先导操作压力也较小,多路阀并没有越过调速区域,驱动负载的液压缸或液压马达的驱动腔的流量较小,通过多路阀中位进入油箱的流量会增大,然后液压泵排量逐渐减小,当旁路流量到达近30L/min后,液压泵的排量也基本降到最小了,负载可以说动作降到非常慢,系统压力基本在30MPa,由此可以计算这种工况时的旁路节流损耗大约为30kW(双泵)。

3.操控性分析

(1)调速特性不好

六通多路阀的比例调节区域,是指多路阀的旁路通道P1-C逐渐关闭,而P- A或P-B逐渐打开的过程,此时驾驶人会感觉负载速度会随着先导手柄的行程变化而变化;一旦旁路通道P1-C关阀,不管操作手柄的行程如何变化,泵的流量全部进入负载或者在超载时通过安全阀回油箱,负载的速度不受手柄控制;但实际上,多路阀的旁路通道P1-C关闭时阀芯位移很小,相当于阀口打开的初始阶段,同时还受到负载压力和液压泵流量的影响。(https://www.xing528.com)

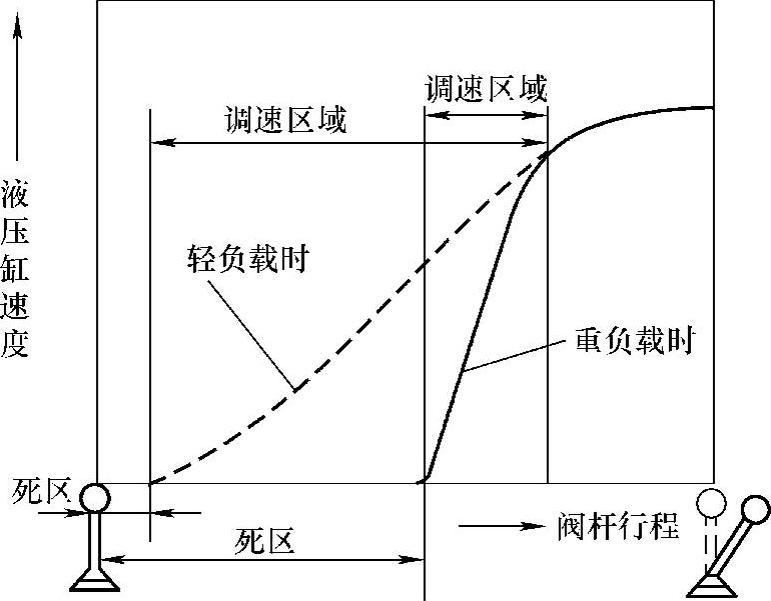

如图3-5所示,负流量系统的调速是采用旁路回油节流和进油节流的组合,通过阀芯节流,控制进入液压缸或液压马达的流量。由于是靠旁路回油节流建立的压力克服负载压力,因此调速特性受负载压力和液压泵流量的影响。如图3-7所示,在轻负载时,克服负载所需要的压力较小,多路阀工作时,旁路节流从全开逐渐过渡到关闭,由于靠旁路回油节流建立的压力不大,因此多路阀的阀芯并不需要越过一个很大的行程,因此,多路阀有效的调速行程范围大,死区小,多路阀比例调节区域可调行程大,操纵性能好;随着负载压力升高,需要旁路回油节流建立的压力较大,多路阀的行程需要越过一个较大的行程,甚至越过了整个比例调节区域(旁路节流口完全关闭)后才能建立起克服负载所需要的压力,因此,阀杆调速的死区(空行程)增大,有效的调速范围行程减小,调速特性曲线(流量随行程变化)变陡,导致阀杆行程稍有变化,流量变化就很大,阀的调速性能变差。

(2)流量波动较大

开中心油路操纵性能的另一缺点是流量波动大。挖掘机在工作过程中,其负载压力是不断变化的,加之液压泵的流量也在不断变化,速度调整操纵不稳定。虽然阀杆操纵行程不变,但是随着负载和液压泵流量的变化,液压缸的速度会产生变化,因此开式油路的调速性能不稳定,这是开式油路的缺点之一。

图3-7 负流量控制系统的调速特性

由于工程机械大多为多执行元件系统,当一个液压泵供多个执行元件同时动作时,因液压油是向负载轻的执行元件流动,故需要对负载轻的执行元件控制阀进行节流,特别是像挖掘机这类机械,各执行元件的负载时刻在变化,但又要合理地分配流量,以便相互配合实现所要求的复合动作,这是很难控制的。

既要满足液压挖掘机各种作业工况的要求,又要同时实现理想的复合动作是很困难的。例如,双泵合流问题:挖掘机实际工作中,动臂、斗杆、铲斗都要求能合流,但有时却不要求合流,但对开中心油路来说,要实现有时合流,有时不合流是很困难的。又如各种作业工况复合动作问题:掘削装载工况、平整地面工况、沟槽侧边掘削工况等,如何向各执行元件供油,向哪个执行元件优先供油,如何按操作人的愿望实现理想的配油关系也是很困难的。还有作业装置同时动作时行走直线性等问题。对于开中心油路,光靠操纵多路阀阀杆来实现挖掘机作业动作要求是不可行的。为此设计师在开中心系统的设计上动足了脑筋,想了许多办法,采用了不少通断型二位二通阀和插装阀来改变供油,在油路上通过设置节流孔和节流阀来实现优先供油关系。但是可以这样说,采用了这些措施,开中心油路仍然是不理想的,仍不能满足挖掘机工作要求和理想的作业动作要求。

(3)对负载实际所需流量的敏感性不强

负流量系统的第三个缺点是对流量需求的变化不够敏感。首先负流量的压力信号是要在多余流量产生以后通过节流阀口产生,已经是先发生了流量不匹配的结果,只有当液压泵和液压阀的流量供需之间出现不匹配时,对流量才有纠正作用,这在本质上是一种事后补偿机制;其次液压压力传递需要一定的延时,同时液压泵的排量响应需要一定的时间,因此执行机构的速度并不能及时跟随液压阀开度的变化,使得操作人感觉到系统的操控性较差,手感不好。

(4)液压泵变量机构磨损快

为了得到较高的流量精度,反馈环节需要持续不断地对液压泵的变量机构进行微调,这在客观上加剧了液压泵变量机构的磨损,使得液压泵的寿命大大降低。

4.典型应用

负流量控制系统起源于日本,20世纪80年代出现在挖掘机上,90年代广泛用于中型挖掘机。它结构简单,有一定节能效果,日本大量的中型挖掘机采用此系统。

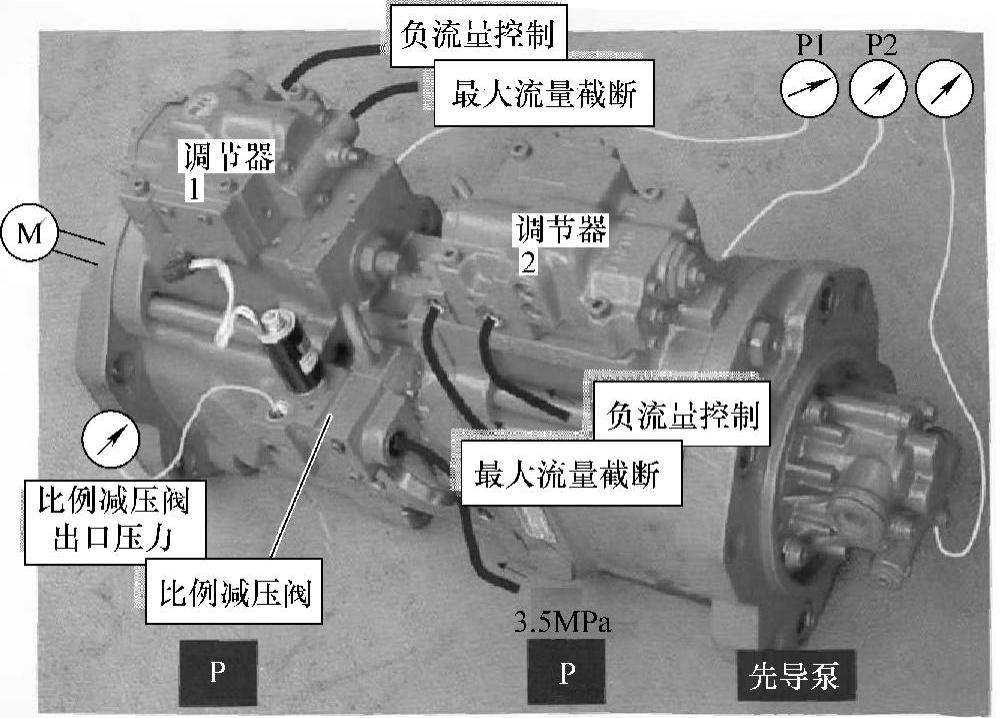

日本川崎(KAWASAKI)公司制造的K3V系列负流量主泵(见图3-8)及KMX系列主阀所组成的系统是典型的负流量控制系统,已得到广泛的应用。该系统采用小孔节流的流量检测方法,结构简单、易于实现。

图3-8 日本川崎负流量主泵

另外一种流量检测装置是用射流元件进行流量检测。其典型代表产品由日本小松(KOMATSU)公司制造,用于PC200-5、PC300-5、PC400-5型挖掘机上的节能系统OLSS(开中心负载传感系统),所谓“中心开式”是指主阀处于中位时阀芯是开放的,回油通道由此通过。在主阀回油通道上装有射流传感器,它与系统中的负流量控制阀(NC阀)共同控制主泵变量机构(伺服缸)。回油量越大,射流传感器输出的传感压差也越大,NC阀输出的控制压力就越小,主泵流量就越小。这与负流量控制系统总效果是一致的,所不同的是主泵控制压力与主泵流量q成正比,而非负流量控制关系。德国博士力士乐公司作为液压元件制造的龙头企业并不看好负流量系统,因此并没有推出关于负流量系统的多路阀和液压泵。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。