经过20多年的发展,虽然泵控非对称液压缸技术取得了许多进展,但对于非对称液压缸面积差造成的流量不对称问题,依然没有好的解决方案。采用液控单向阀补偿的方案虽然在负载力方向不变的系统获得了好的效果,但当用于像挖掘机斗杆等负载力方向频繁变化的系统时,存在液压缸速度和压力突变、系统稳定性差等问题,影响实际的应用。

为此,如图6-32所示,太原理工大学权龙教授团队在国内率先开展了变转速泵控差动缸的研究工作,提出了多种可补偿差动液压缸面积差的控制回路原理。提出的创新方法可直接用于液压挖掘机动臂和回转的液压混合动力方案,实现驱动与回收一体化,高效回收利用动臂势能和回转动能。

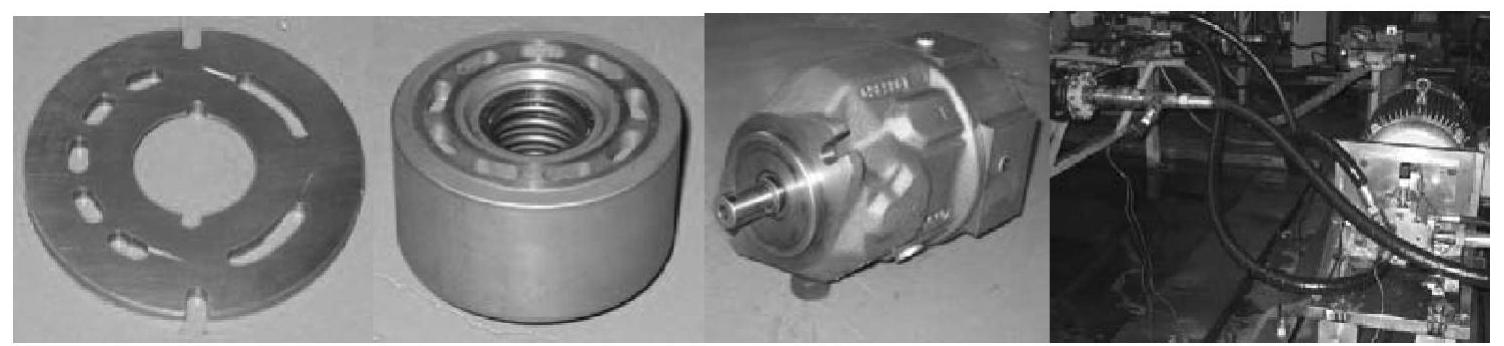

图6-32 泵控差动缸实验

可平衡差动缸面积比的非对称泵和双控马达,是驱动与动势能回收一体化技术实现的关键部件,在试验台上对非对称样机泵和双控马达的基本特性做了测试,为进一步开发和完善非对称泵控制差动缸、双控马达控制回转机构做了有益尝试,初步验证了原理的正确性和方案的可行性,但尚需进一步深入研究高频作业机构驱动与动势能回收的一体化方法。图6-33是串联型三配流窗口非对称泵的配流盘、缸体、样机及试验台。

图6-33 串联型三配流窗口非对称泵的配流盘、缸体、样机及试验台[30]

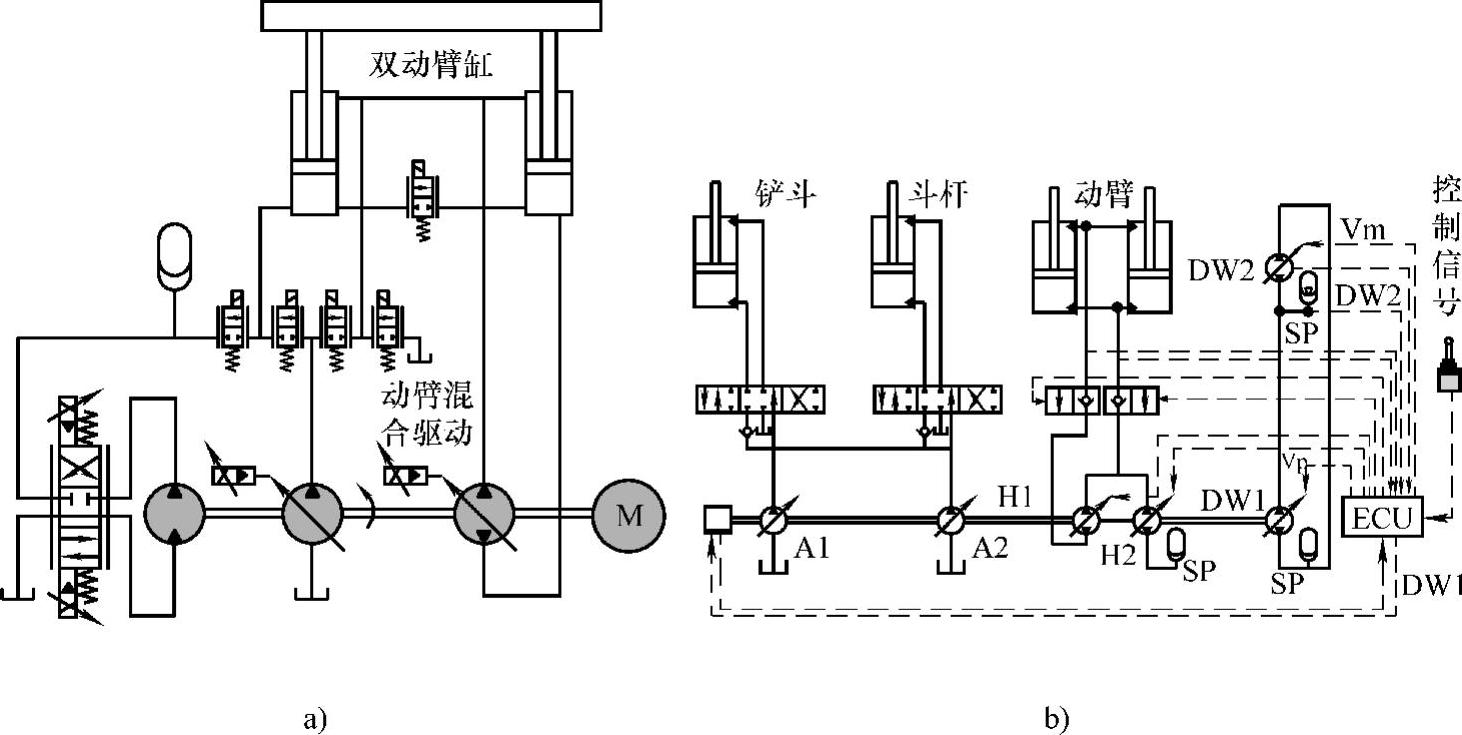

针对机械势能,通过分析动臂下降时的工作特点和动臂液压缸内部压力变化、综合考虑到经济性、可行性、势能回收效率等要求,提出了一种全新的驱动和能量回收一体化控制回路,其原理是采用电比例控制的变排量闭式泵按容积直驱原理控制双动臂缸中的两个有杆腔和一个无杆腔,通过转矩耦合回收制动动能,采用流量匹配的进出口独立控制原理控制动臂另外一个缸的无杆腔,并设置蓄能器辅助回收动臂势能,这样动臂下放的速度将不受蓄能器中压力的影响,完全可控。蓄能器和液压混合动力源共用,这样再生时,只要保证两缸同步,就能使蓄能器中的能量完全释放,所以新的原理具有非常高的再生效率,对动臂驱动并进行动势能回收,较国际上采用双变量泵闭式控制双动臂缸的原理,其中的一个泵还可作为整个系统的主泵,极大地简化了系统的组成,原理如图6-34所示,图中同时给出德国利勃海尔最新的R9XX混合动力机型的回路原理,可见回路大为简化。

图6-34 泵阀复合双动臂缸驱动与回收一体化控制回路

a)新型方案 b)德国利勃海尔方案(https://www.xing528.com)

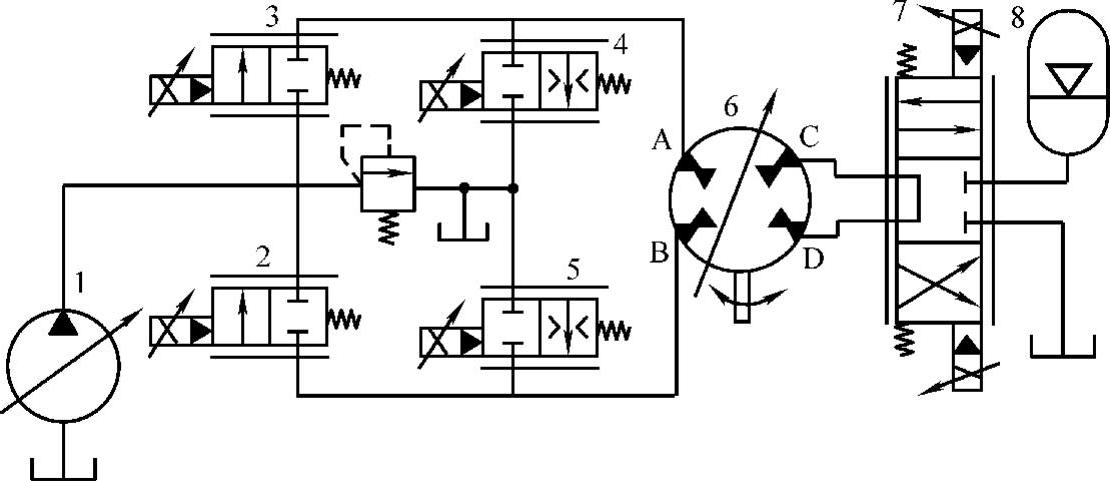

在液压挖掘机的上车机构方面,权龙教授团队也提出了新型主被动复合驱动与再生一体化回转驱动系统方案。如图6-35所示,用一台双回路马达驱动上车机构并进行上车机构驱动与制动动能回收再生的一体化方案。在同一个马达上设置主动和被动回路,主控腔配流窗口A、B采用进出油口独立控制方式,增加系统的可控性;辅控腔配油窗口C、D采用电磁比例方向阀控制,回收制动动能并辅助主控腔驱动上车机构。系统工作原理:在回转装置起动或加速时需要较大的转矩,液压泵1和蓄能器8同时驱动液压马达回转,加速完成后,电磁阀7处于中位,仅由主控腔提供所需动力,实现上车机构的分级驱动。减速制动过程中,辅控腔处于泵工况,将回转运动的动能转换为液压能存储到蓄能器8中,同时主控腔参与控制,维持相应的减速特性。

图6-35 上车机构双控回路能量回收利用系统

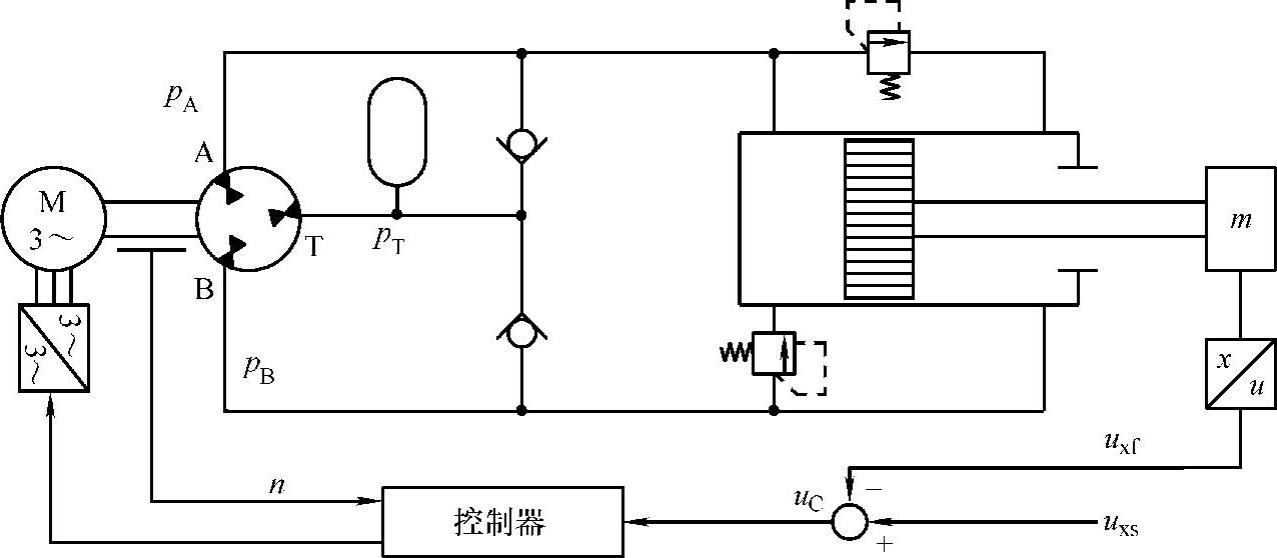

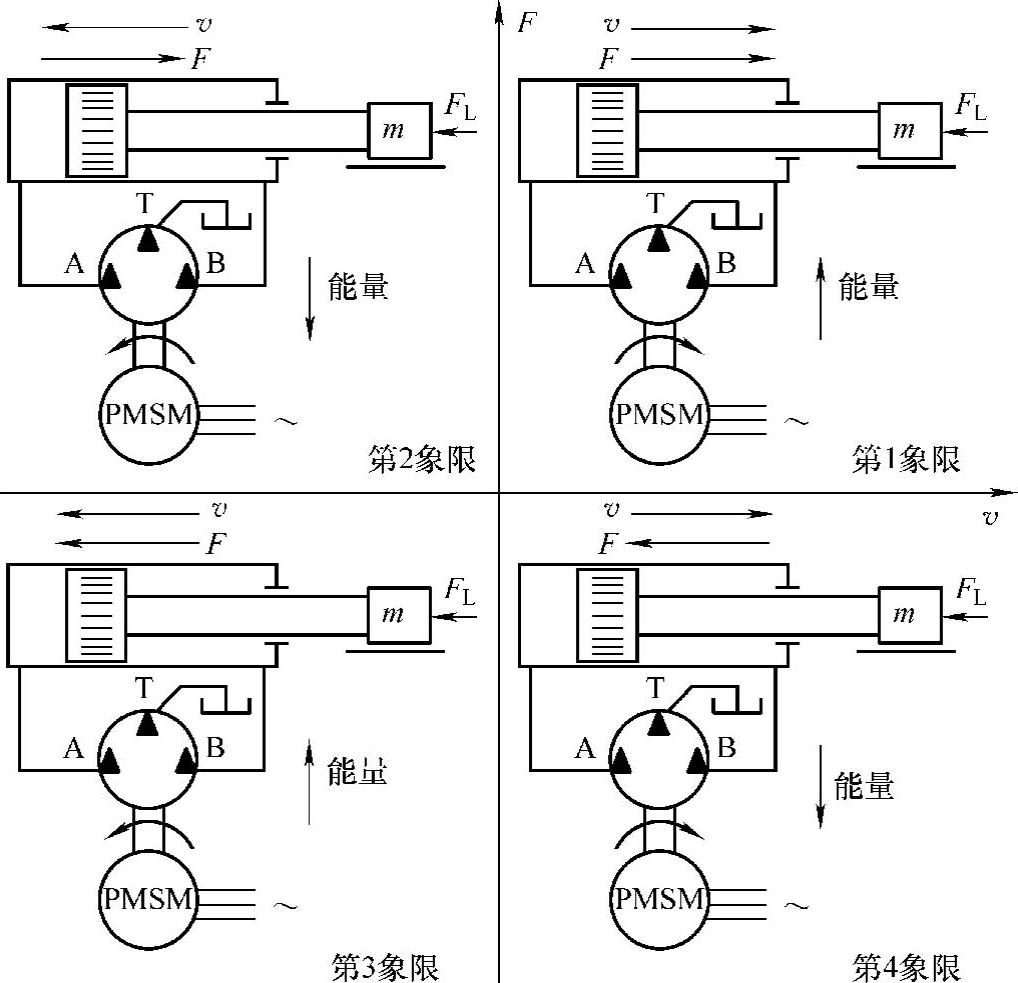

如图6-36和图6-37所示,设定液压泵顺时针旋转,液压泵经油口A向差动缸的无杆腔供油,经油口B从差动缸的有杆腔吸油,控制差动缸伸出,为了克服负载力FL,差动缸无杆腔的压力pA增大,有杆腔的压力pB减小,在两腔之间形成正向力F=AApA-ABpB,AA、AB分别为差动缸两腔的面积。此时液压泵处于泵工况,电机按电动机模式运行,工作在第一象限。若负载力FL的方向和速度方向一致,使差动缸加速运行,为了维持平衡,差动缸有杆腔的压力增大,无杆腔压力减小,在两腔之间形成与速度方向相反的作用力F=ABpB-AApA,平衡外负载,液压泵处于马达工况,电机按发电机模式运行,工作在第四象限。

图6-36 电动机-三通泵直接泵控差动液压缸示意图

图6-37 三通泵四象限工作示意图

同理,液压泵逆时针旋转,液压泵经油口B向差动缸有杆腔供油,经油口A从无杆腔吸油,差动缸收回,为克服负载力,差动缸有杆腔的压力pB大于无杆腔压力pA,在两腔之间形成反作用力F,使差动缸克服负载力做收回运行,此时液压泵处于泵工况,电动机电动运行,工作在第三象限。当负载力FL和差动缸速度一致,使差动缸反向加速,差动缸无杆腔的压力增大,有杆腔压力减小,在两腔之间形成与速度方向相反的作用力,平衡外负载力。此时泵处于马达工况,电动机在发电模式下运行,工作在第二象限。

非对称泵控差动缸系统相对于现有的两口泵控系统和阀控系统而言,其流量差基本靠非对称泵自动补偿,流量损耗较小,因此,可大大降低整个系统的装机功率,并实现节能控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。