4.3.2.1 电子产品无铅化的背景

铅锡合金钎料在电子工业中已使用了多年,且应用广泛。据统计,在禁铅法令颁发前,全球电子行业每年使用钎料消耗的铅约为20000t,占世界每年铅总产量的5%。绝大部分电子产品废弃物都被直接丢弃或掩埋,其中的铅会逐渐溶入土壤并进入地下水中,经过各种循环方式又进入人们生活用水中。铅在人体内沉积造成中毒,伤害肾脏、肺,引起贫血、生殖功能障碍、高血压等疾病,危害人体中枢神经;此外,铅还会影响儿童的智商和正常发育。因此,人们提出电子产品中铅的质量分数不得超过0.1%这一无铅标准,希望减少电子产品废弃物带来的铅污染。

发达国家相继在电子产品上制定了禁铅法规。日本通过《家用电子产品回收法案》限制铅的使用,日本电子封装协会(Japan Institute of Electron-ics Packaging,JIEP)要求到2005年底彻底废除电子产品中铅的使用。Sony、NEC、Panasonic、Toshiba等电子制造商已经实现了消费类电子产品的无铅化。欧盟《关于限制在电子电器设备中使用某些有害成分的指令》(Restriction of Hazardous Materials,RoHS)几经修改,于2003年2月13日开始正式生效,规定“自2006年7月1日起,在欧盟市场上销售的全球任何地方生产的属于规定类别内的电子产品中不得含铅”。美国在20世纪90年代初曾提出一些法案限制电子产品中铅的使用,尽管因为技术和成本的原因没有通过,但是却给美国电子产业界带来极大的危机感。美国国家电子制造协会(National Electronics Manufacturing Initia-tive,NEMI)于1999年开始实施“NEMI无铅工程”。许多大公司和相关团体机构还积极游说美国国会进行相关立法工作,以全面禁止铅在电子工业中的使用。在我国,原信息产业部制定的《电子信息产品污染防治管理办法》也已经正式实施。

4.3.2.2 电子组装无铅化的现状及问题

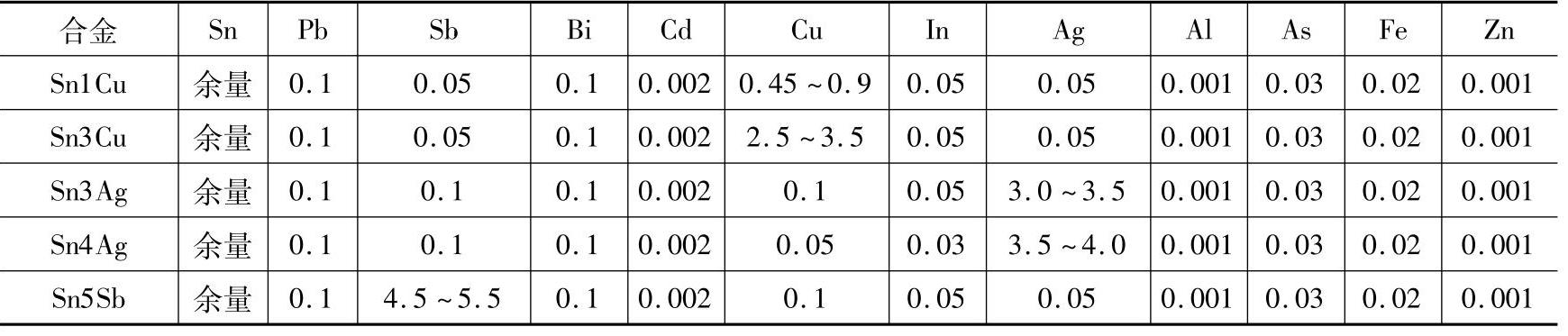

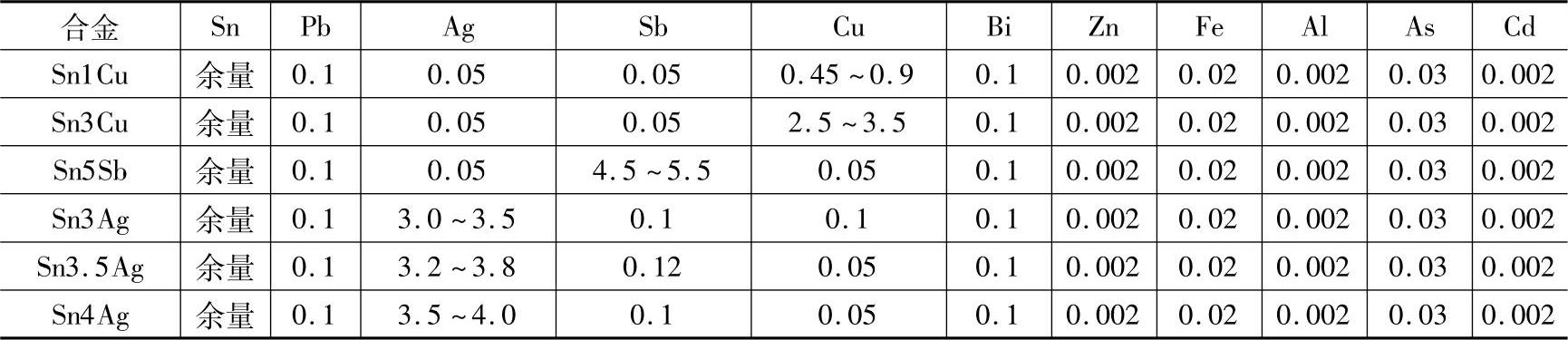

无铅的定义尚未有国际的统一标准,一般认定的“无铅”是指电子产品中的铅含量不超过0.1%(质量分数)。表4-5和表4-6分别列出了ISO 9453和日本JIS Z3282等国际标准针对二元合金无铅钎料杂质含量做出的规定,即铅含量要少于0.1%(质量分数),也即小于1000ppm。

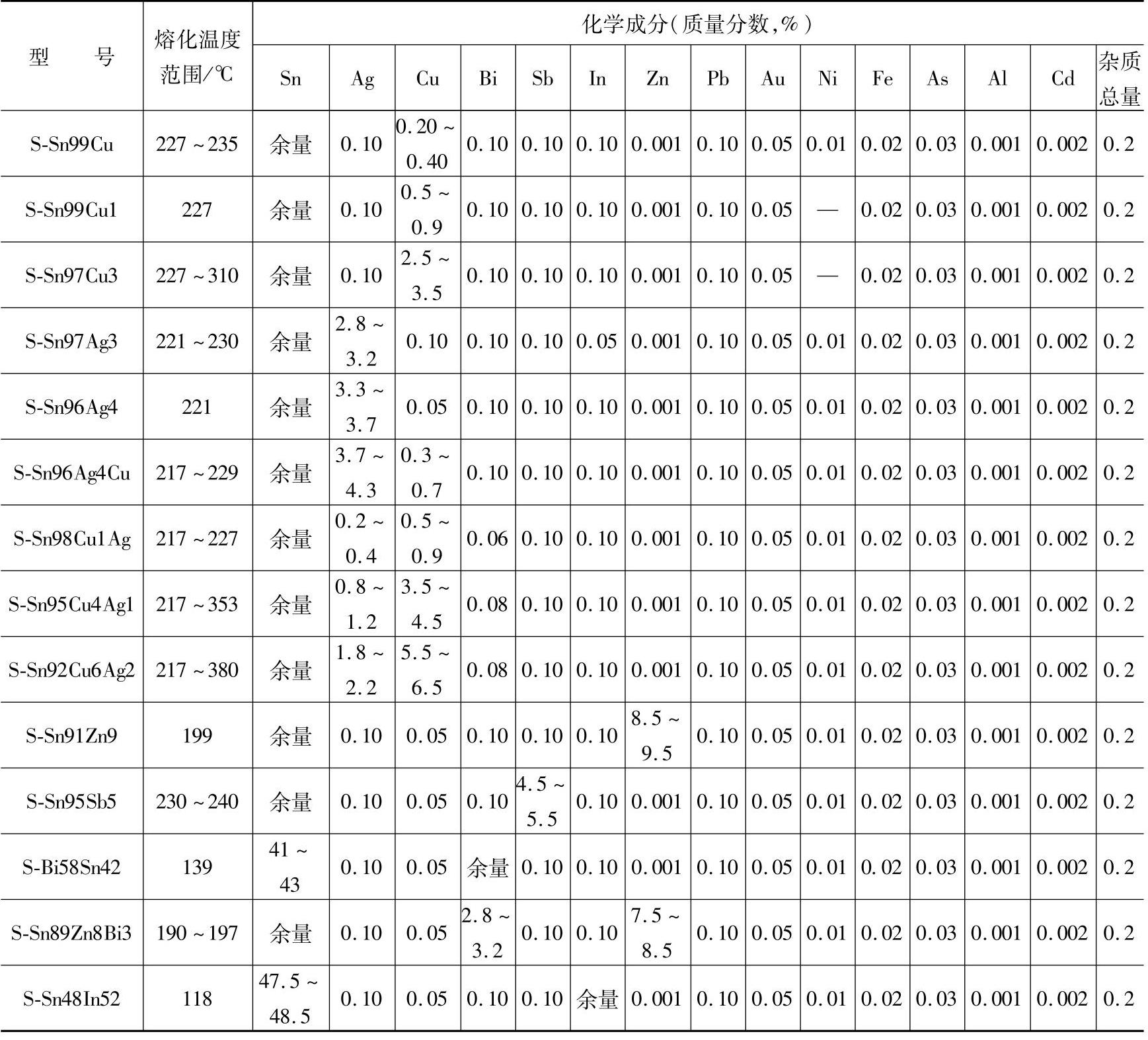

我国也制定了相应的国家标准,GB/T 20422—2006《无铅钎料》。表4-7列出了该标准中关于无铅钎料成分的规定。

表4-5 ISO 9453标准中关于无铅钎料成分的规定(质量分数,%)Table 4-5 Provisions on Pb content in Solder in ISO 9453 Standards(质量分数,%)

注:各种杂质元素的质量分数为其含量的最大允许值。

表4-6 日本JIS 3282中关于无铅钎料成分的规定(质量分数,%)Table 4-6 Provisions on Pb content in Solders in JIS 3282 Standards(质量分数,%)

注:各种杂质元素的质量分数为其含量的最大允许值。

表4-7 GB/T 20422—2006标准中关于无铅钎料成分的规定Table 4-7 Provisions on Pb content in solders in GB/T 20422—2006 standards

注:1.表中的单值均为最大值。

2.表中的“余量”表示100%与其余元素含量总和的差值。

3.表中的“熔化温度范围”只作为资料参考,不作为对无铅钎料合金的要求。

4.S-Sn99Cu1和S-Sn97Cu3中镍作为杂质时不作含量要求,需要注意的是,在已经授权的钎料合金专利中含有Sn、Cu和Ni。

总体来讲,无铅封装是一个系统工程,它不仅仅指无铅钎料,还有相应的元件引脚及其覆层、电路板涂层等都要求无铅。同时由于现有大量昂贵的电子产品生产设备与制造工艺大都是与传统锡铅钎料相适应的,所以向无铅的转变必然会带来大量明显和潜在的种种问题。

电子组装无铅化有两个解决办法:①采用新型合金替代传统的锡铅合金,基本上不改变现有的生产过程。这是为了在使用无铅合金的同时使无铅生产工艺与现有的生产设备条件尽量兼容,降低技术更新的成本。②采用导电胶互连技术取代合金互连技术。各向同性导电胶期望可在现有的生产条件下与钎料膏一样作为互连材料,并且可在较低温度下固化,还可以应用于更小间距的印制板。

采用无铅合金替换含铅合金,实现电子组装无铅化工艺涉及三个方面:①使用无铅合金钎料。②元器件引脚镀层无铅化。③印制电路板(Printed-circuit board,PCB)涂层无铅化。

1.无铅合金钎料

无铅合金钎料的开发基本上围绕着Sn/Ag/Cu/In/Bi/Zn二元或多元系合金展开。设计思路是:以Sn为主体金属,添加其他金属,使用多元合金,利用相图理论和试验优化分析等手段,开发新型无铅合金与焊接工艺。美国国家制造科学研究中心(NCMS)推荐了79种低、中、高温不同用途的无铅钎料,认为42Sn58Bi(139℃)、91.7Sn3.5Ag4.8Bi(210~215℃)和96.5Sn3.5Ag(221℃)综合性能较好,适合于不同要求的SMT应用。目前,市场上主流无铅钎料合金为96.5Sn3.0Ag0.5Cu(217~219℃)、96.5Sn3.5Ag(221℃)和99.3Sn0.7Cu(227℃)。前两者用于钎料膏和波峰焊,后者用于波峰焊。这些无铅合金体系的屈服强度、抗拉强度、断裂塑性应变、塑性性能、弹性模量等力学性能指标接近甚至远远超过63Sn37Pb,但不足之处是:除Sn-Bi外,大部分合金熔点高于63Sn37Pb,比热容也增加20%~30%,这意味着回流温度和时间都需增加,对元器件、板卡、生产设备及制程都是一个考验。此外,其润湿性也不及63Sn37Pb,带来新的可焊性问题。

2.元器件引脚镀层

元器件引脚的无铅镀层有多种选择,包括Sn、NiPd、NiPdAu、SnBi、SnCu、SnNi、NiAu及SnAg等。Pd涂层与SnPb涂层的性能相当甚至更好,这是因为Pd比Au在高锡合金中的溶解速度大的缘故,但是其电镀却存在一定困难。AgPd镀层可能因为Ag向合金中扩散而在焊点中形成空位,所以正在被SnNi取代。Sn有晶须生长的倾向;SnBi是低熔点镀层,存在脆性相和可靠性问题;SnAg的电镀比较困难;NiAu的工艺过程难以控制,其中还有银熔蚀和金属间化合物的问题。

NiPd虽然有很长的应用历史,但是和无铅钎料以及过渡镀层的兼容性较差,润湿性较差,也有氧化问题和金属间化合物的问题。目前的倾向是NiPdAu镀层,美国得州仪器公司(Texas Instru-ments)对此种镀层的元器件和钎料的兼容性、焊点脆性相、润湿、强度、机械热疲劳等研究表明,NiPdAu必将成为元器件镀层的主流,但是还存在材料、工艺以及可靠性方面很多参数的不确定因素。(https://www.xing528.com)

3.PCB涂层

板卡的表面涂层可以保护PCB(印制电路板)上的铜导体免受腐蚀和氧化,对于焊接性和可靠性是极其重要的。传统的主要方法是采用热风平整的方法(HASL)将SnPb材料施加到PCB焊盘上,或化学镀保护金属涂层或者施用有机钎料保护剂。由于无铅化的需要,PCB镀层必须相应地改变。目前采用以下几种主流替代品:

1)有机钎料保护剂(Organic Solderability Pre-servative,OSP)。这是一种可选用的候选材料,成本和SnPb相当,易于操作,可焊性也不错。但是其存储寿命短,而且对于温度比较敏感,其润湿性和焊接强度也存在问题,有待进一步研究,以确立合适的焊接工艺。

2)无铅HASL。其主要问题是涂层平整度的问题,较高的温度工艺会导致翘曲,而且涂层会吸附焊接过程中的化合物,是可靠性的隐患。

3)浸渍涂层。可将浸渍涂层用来替代HASL,其表面平整度高,易于操作。但是较高的温度会导致基体金属的向外扩散和氧化,使得可焊性下降。浸Sn和浸Ag的应用比较看好。浸Sn方面,对Sn晶须的生长以及对可靠性影响的研究正成为热点;而浸Ag则存在化学迁移的可靠性问题,亟待解决。

4)化学镀NiAu。与其他涂层相比较,它在加工处理过程中具有抗破坏性,存储寿命明显提高,但是很难控制其工艺过程。许多学者和工业界人士对这种镀层和传统SnPb钎料的作用过程做了深入的研究,建立了金属间化合物相关体系、失效模型、疲劳特点等系列基本理论,并得到了初步实践结果。

4.3.2.3 常用的无铅钎料

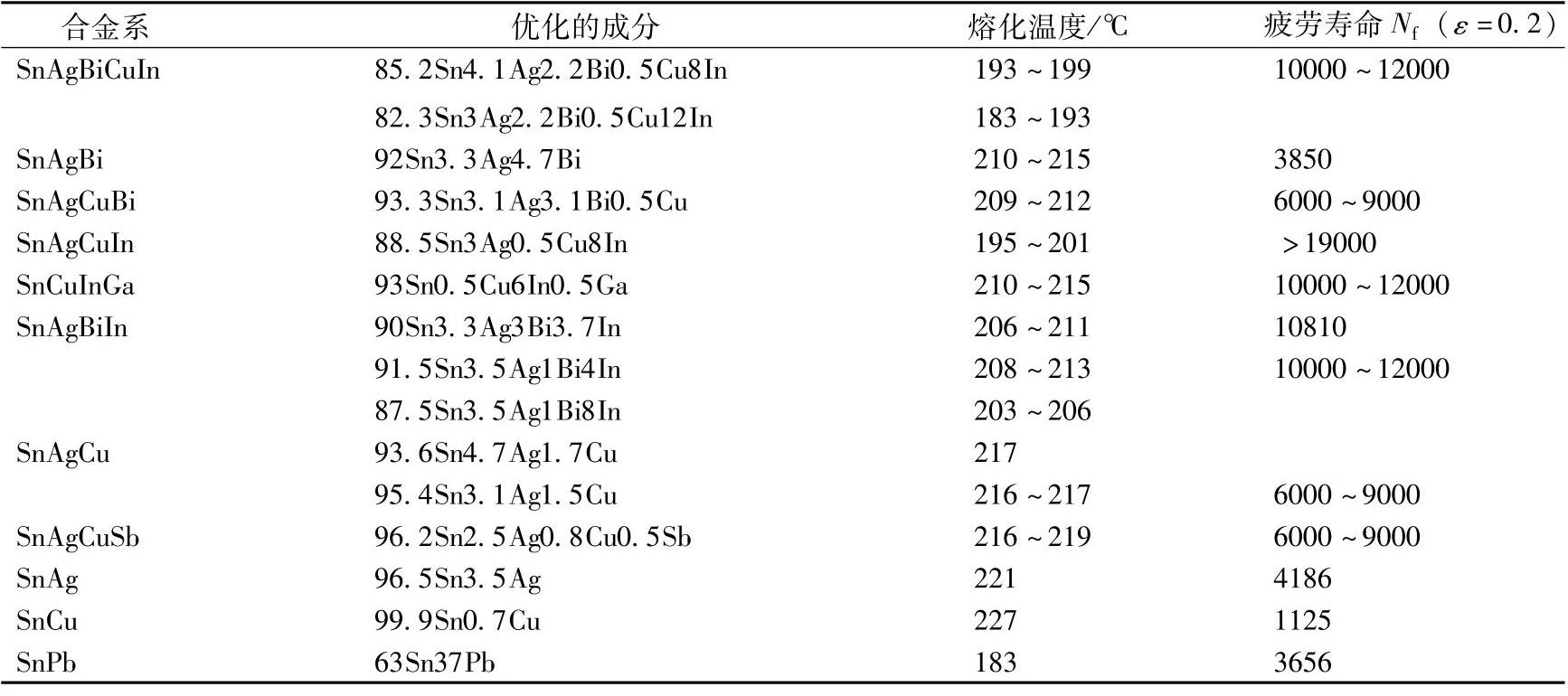

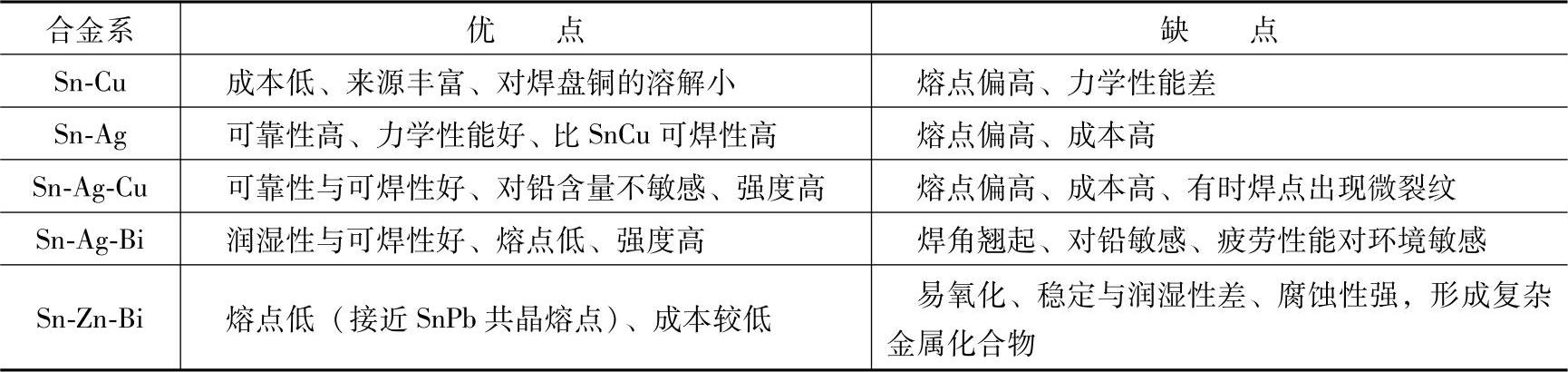

无铅钎料主要体系有Sn-Ag、Sn-Zn和Sn-Bi系合金。表4-8中分类列出各种无铅钎料,包括材料组成、熔点和相关特性。表4-9列出无铅钎料的优缺点。

总体来说,无铅钎料出现了很多合金系可供选择,虽然目前主流趋势是以SnAgCu为基准,但是具体成分选择、焊接工艺、焊接性及可靠性等还不确定。

表4-8 各种无铅钎料组成、熔化温度及相关特性Table 4-8 Composition,melting range and properties of lead-free solders

表4-9 无铅钎料优缺点Table4-9 Advantage and disadvantage of lead-free solders

1.Sn-Ag无铅钎料

一般说来,Sn-Ag系钎料在蠕变特性、强度、耐热疲劳等力学性能方面要优于传统的Sn-Pb共晶钎料。以抗拉强度为例,前者可达后者的1.5~2倍。但就浸润性而论,Sn-Ag系钎料则比Sn-Pb共晶钎料稍差些。一般情况下,Sn-Pb共晶钎料的浸润展宽系数在90%以上,而Sn-Ag系钎料为70%~80%。

与共晶钎料熔点183℃相比,Sn-Ag钎料的熔点要高出35~40℃,这对某些电子器件和印制板来说,由于耐热性较差而不能承受。

2.Sn-Ag-Cu系无铅钎料

Sn-Ag-Cu系无铅钎料,是适用性很强的无铅钎料。可以在回流焊、波峰焊、手工焊组装时使用,对多层基板的高密度组装,从可靠性方面考虑多选用这种钎料。Sn-Ag-Cu系钎料具有优异的耐热疲劳特性,其在125℃放置时的抗蠕变特性,与原来的Sn-Pb系钎料相比,对应Sn-Pb钎料的1h,Sn-Ag-Cu钎料相应的值可达到4h。另外,焊接中如有Pb等的混入,其产生的不良影响很少。

Sn-Ag-Cu钎料的熔化温度比Sn-Pb钎料高出34℃,形成商品化以后的价格也比原来要高。

3.Sn-Cu系无铅钎料

Sn-Cu系无铅钎料从应用成本来说具有较强的优越性,一般在单面印制板的波峰焊接工艺中用得较多。为防止使用过程中产生的氧化,可在钎料中加入微量的Ni、P或Ge等元素。

4.Sn-Zn系钎料

Sn-Zn系钎料可以实现与Sn-Pb共晶钎料最接近的熔点,其力学性能也好,而且便宜。Sn-Zn共晶的熔化温度为199℃,Sn-8Zn-3Bi型合金的固相线温度可下降到189℃。因此,这种钎料的最大优点是可以仍参照原来Sn-Pb系钎料的应用标准加以使用。但Zn为反应性强的金属,容易氧化致使浸润性变差。Sn-Zn系钎料钎焊系统的保存性较差,长期放置会引起结合强度变低等不少问题,特别是对于150℃高温放置极为敏感。为克服容易氧化的问题,可在氮气等非活性气氛中进行回流焊,从而可确保良好的浸润性。其中,回流焊炉中的氧浓度控制十分关键。

5.Sn-Bi系钎料

含Bi的无铅钎料最大特征是熔化温度低。Sn-Bi系无铅钎料的熔化温度只有139℃,适合于大多数耐热性差的片式元件的组装,而采用这种钎料则可以降低对电子器件及印制板耐热性的过高要求。做成的Sn-Bi系钎料膏不存在经时间变化及浸润性变差等问题,钎焊材料本身的抗拉强度也较高。但是,该钎料一旦发生塑性变形,由于伸长率低而表现为脆性。而且还有因偏析引起的熔融现象,会产生耐热性变差的失效问题。Bi系钎料组织的粗大化发生在80~125℃之间,其粗大化程度远甚于Sn-Pb共晶钎料,并且晶粒粗化造成钎料强度降低脆性增加。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。