当要求钎焊件在更高温度下工作时可以采用镍基钎料。镍基钎料以镍为基体,并添加能降低熔点及提高其热强度的元素组成的。镍基钎料广泛用于不锈钢的钎焊。

镍的熔点虽高(1452℃),但硼、硅、磷等元素能降低其熔点。

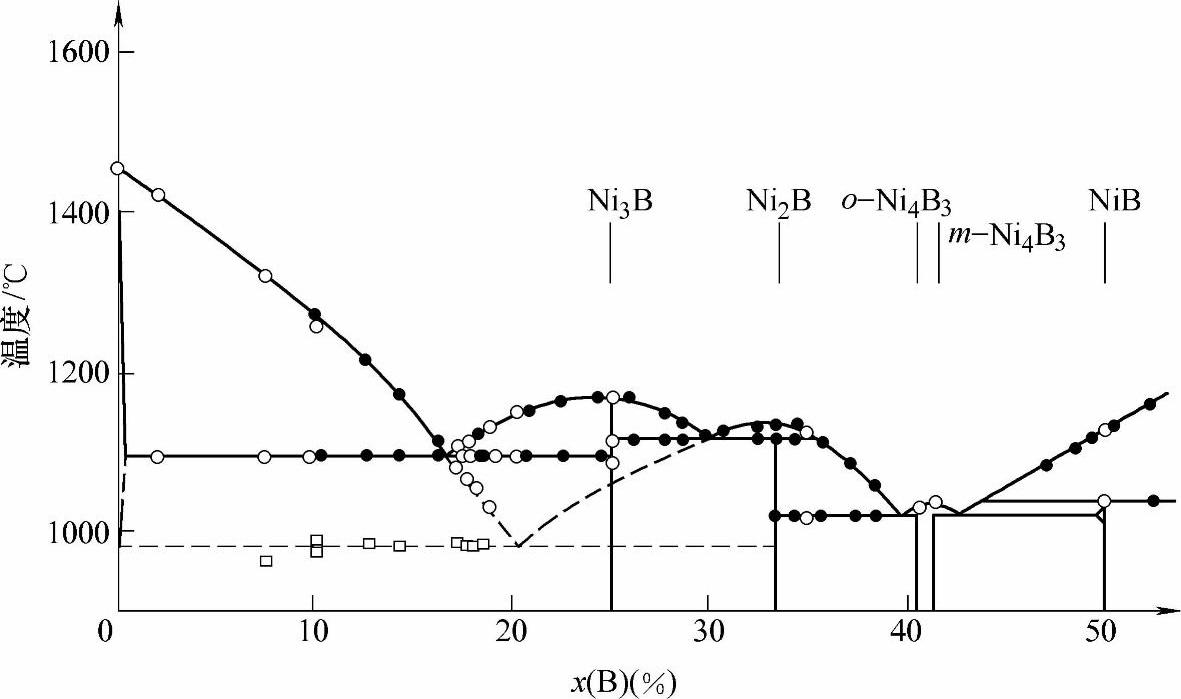

根据Ni-B系相图(见图6-5)[7]26,硼可使镍硼系的熔化温度迅速下降,当硼含量达16.6%(原子分数)时形成一共晶,其熔点为1080℃,其组织由Ni和Ni3B组成。硼几乎不溶于镍。

图6-5 Ni-B系相图 Fig.6-5 Phase diagram for Ni-B system

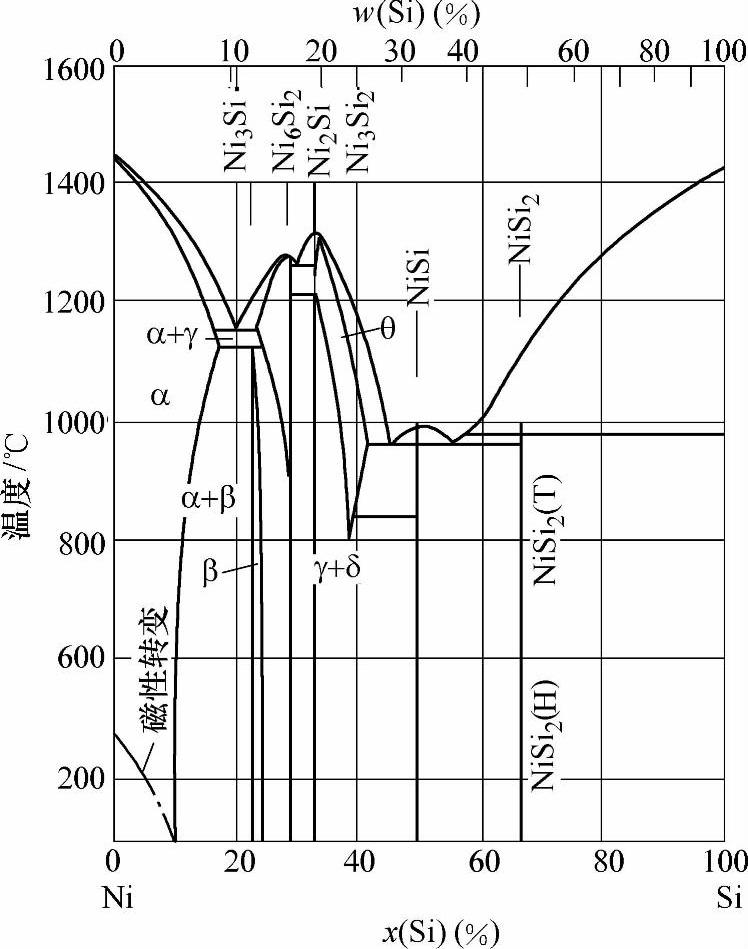

从Ni-Si相图(见图6-6)[7]27可知,镍与Ni5Si2形成一共晶,其熔点为1150℃,共晶体中w(Si)=11.4%。共晶体在室温下的组织为α镍固溶体和Ni3Si。硅在镍中的饱和溶解度达8.7%。

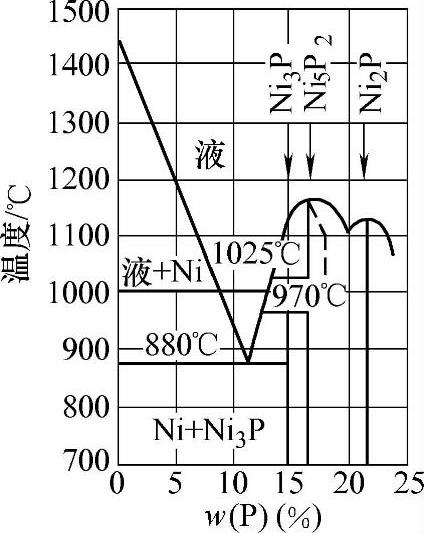

磷能大大降低镍的熔点。根据Ni-P相图(见图6-7)[4]490,在w(P)=11%P处形成熔点为880℃的共晶。磷不溶于镍,磷与镍形成一系列脆性化合物。

图6-6 Ni-Si相图 Fig.6-6 Ni-Si phase diagram

铬虽能稍降低镍的熔点(见图6-8)[4]180,但铬在镍基钎料中的主要作用是提高其抗氧化性,并使镍固溶强化。为达到满意的综合性能,绝大部分镍基钎料由三元或三元以上的合金组成。

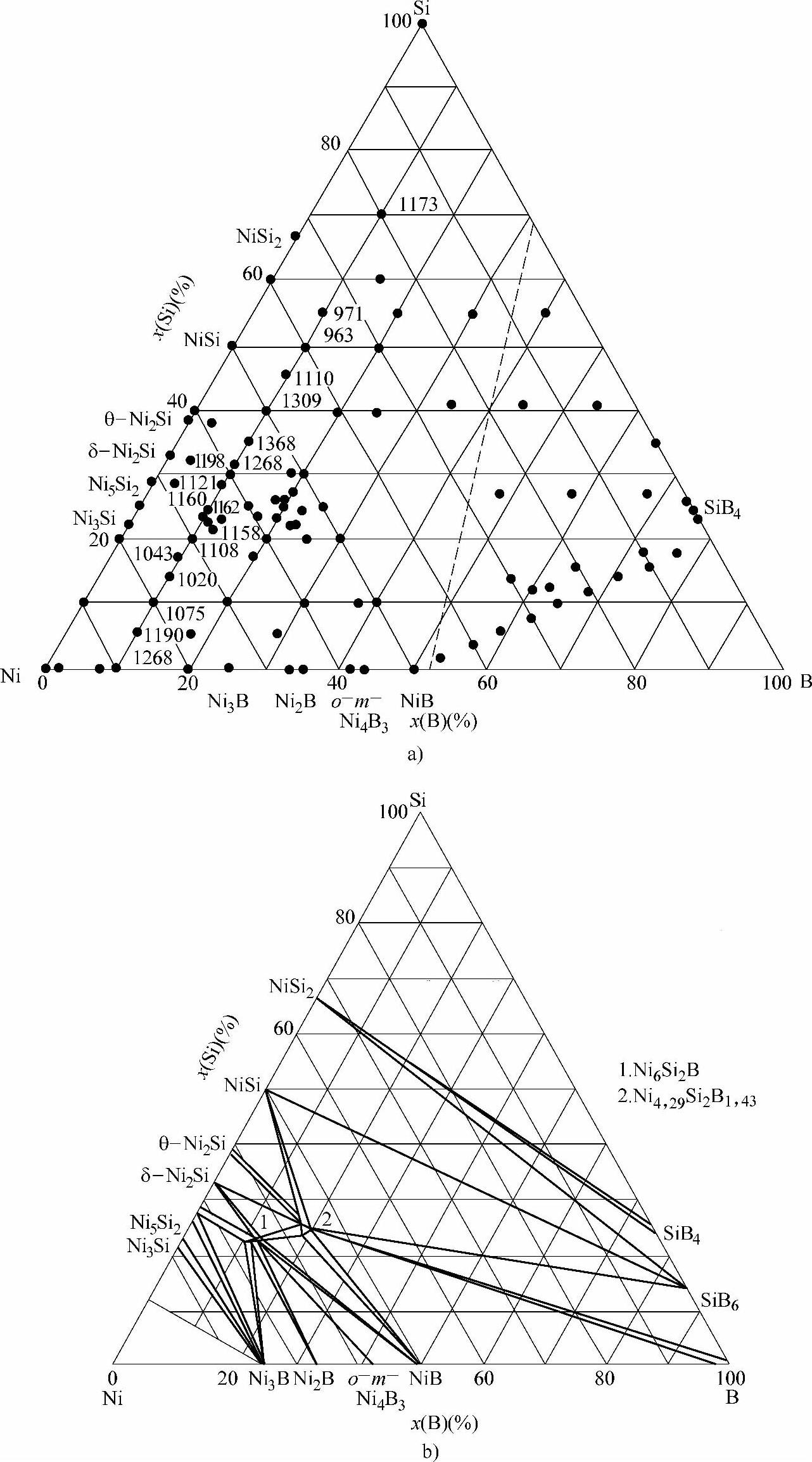

从Ni-Si-B合金三元相图(见图6-9)[7]35-36可以看出,在镍中同时加入硅和硼可进一步降低其熔化温度,如Ni-10B-10Si(原子百分数)的熔化温度已降到1020℃。作为钎料用的合金成分应落在Ni+NiB或Ni+Ni3B+Ni3Si相的区域内(见图6-9b),其他区域的组织太脆。

图6-7 Ni-P相图 Fig.6-7 Ni-P phase diagram

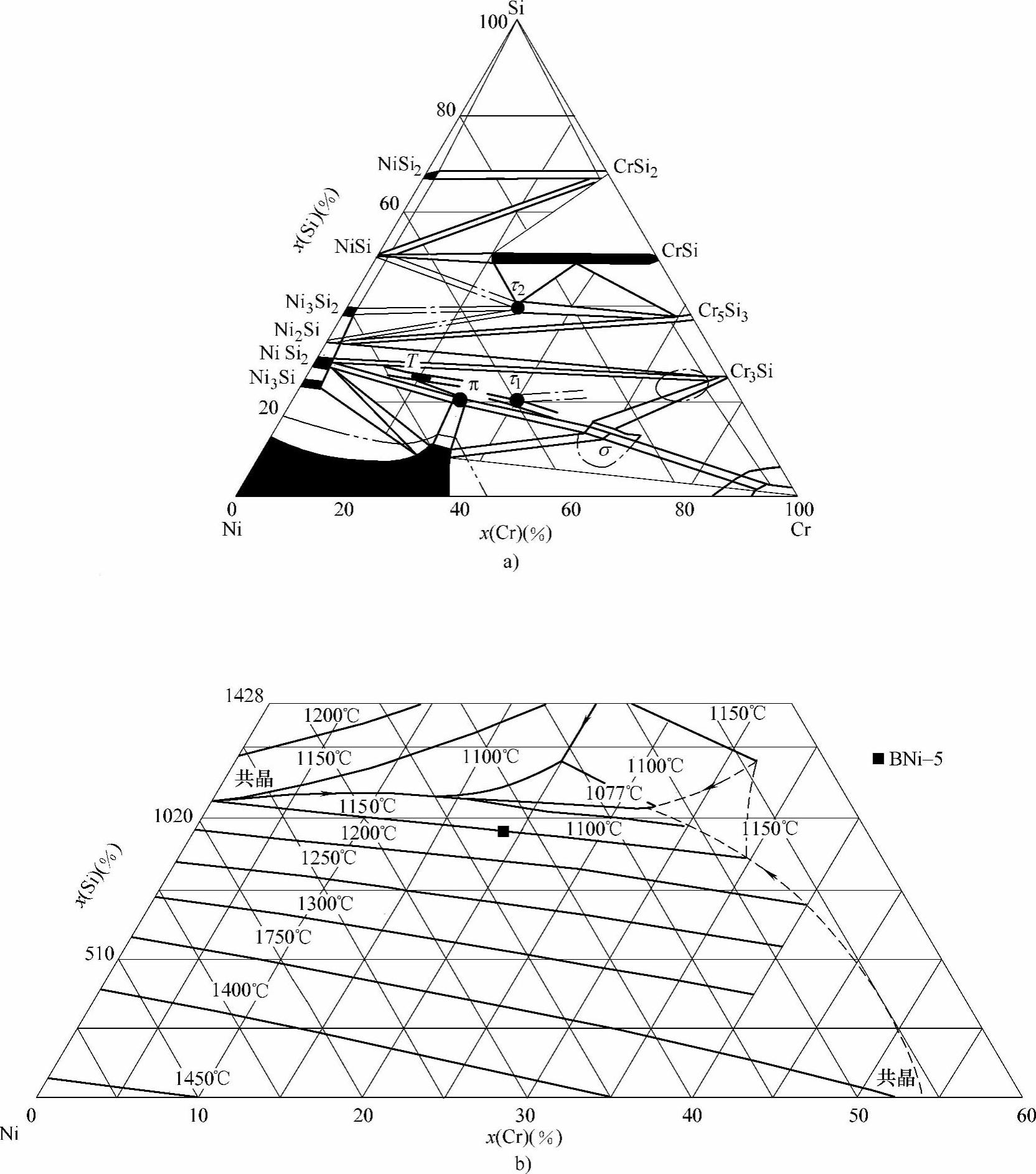

Ni-Cr-Si合金的相图如图6-10所示[7]37。随着铬、硅含量的增加,三元合金的液相线下降,其中硅对液相线温度的影响比铬更为显著。在Ni-20.5Cr-11.8Si(质量分数,%)处形成一三元共晶,其熔点为1077℃。由于硅的影响很大,合金成分稍有偏差就会影响其液相线温度。作为钎料合金,组织中不应出现σ、π、T、τ1和τ2等相,因为这是些极脆的三元化合物。钎料成分应落在γ+Ni3Si或γ+Ni5Si2相的区域内。

图6-8 Ni-Cr相图 Fig.6-8 Ni-Cr phase diagram

图6-9 Ni-Si-B合金的液相线和850℃等温面 a)液相点 b)850°C等温面 Fig.6-9 Liquidus and isotherm at 850℃for Ni-Si-B alloy

图6-10 Ni-Cr-Si系富镍区的液相线和850℃等温面 a)850°C等温面 b)液相线 Fig.6-10 Phase diagram for Ni-Cr-Si system at nickel rich region

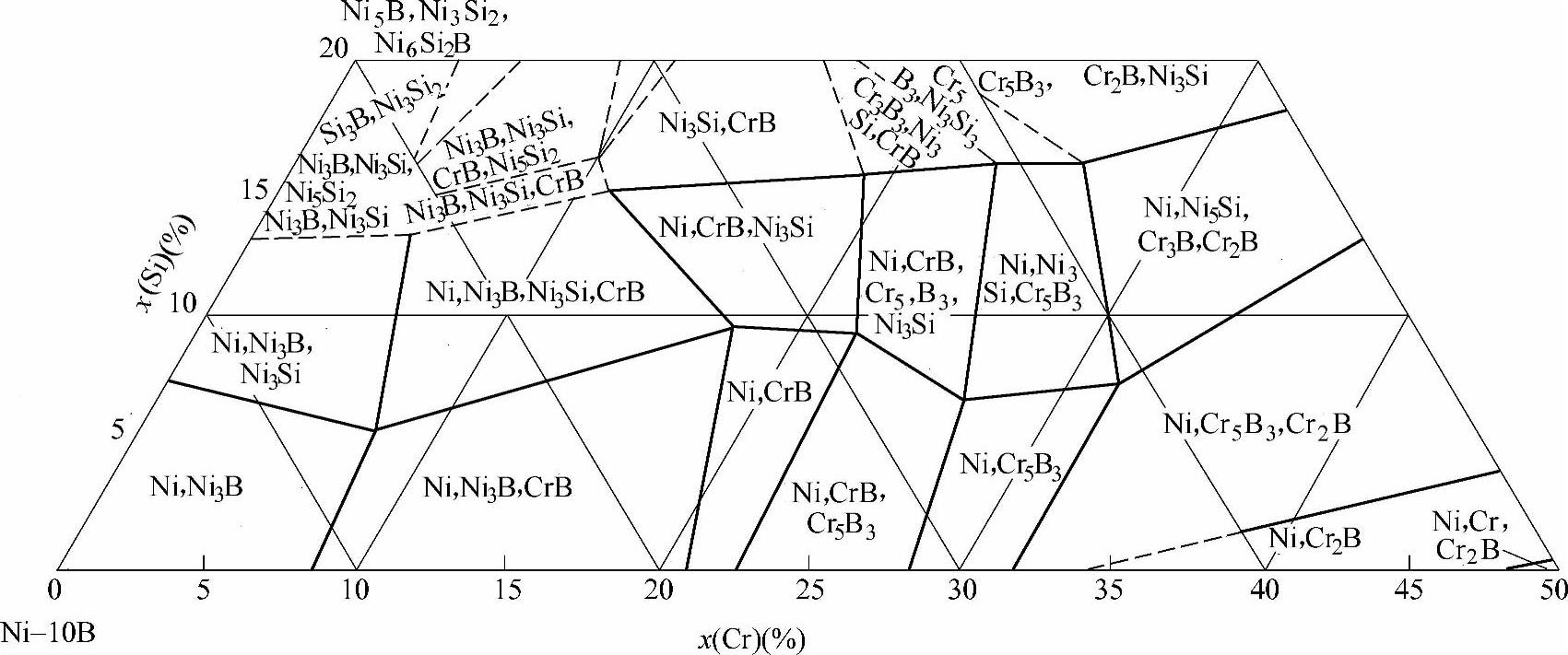

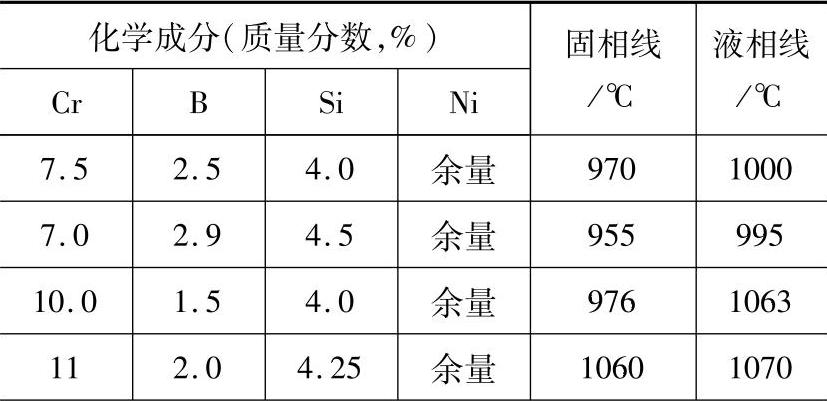

镍铬硼硅系四元合金的相图更为复杂。为简便起见,将硼的原子分数固定在10%,这样与镍基钎料的实际含硼量比较接近,然后研究它的相图,其结果如图6-11[8]所示。该图表明,无铬时被硼饱和的镍固溶体最多能溶解7.5%(原子分数)Si;加入铬后硅的溶解度降低,8%(原子分数)Cr时硅的溶解度降到最低值,即6%(原子分数)Si,高于此浓度时出现Ni3Si相。硼化铬相的出现与含铬量有关。铬含量超过8%(原子分数)时陆续出现CrB、Cr5B3、Cr2B等相组织。

Ni-Cr-10B-Si(原子分数)合金富镍区的硬度分布图[8](见图6-12)表明,铬和硅含量过高的合金,因出现各种硬而脆的化合物相,使合金变得太硬和太脆,已不适宜作钎料用。

图6-11 Ni-Cr-10B-Si合金的850℃等温面 Fig.6-11 Isotherm at 850℃for Ni-Cr-10B-Si(原子分数,%)

图6-12 Ni-Cr-10B-Si合金富镍区的硬度分布 Fig.6-12 Distribution of hardnesses of Ni-Cr-10B-Si(原子分数,%)alloy

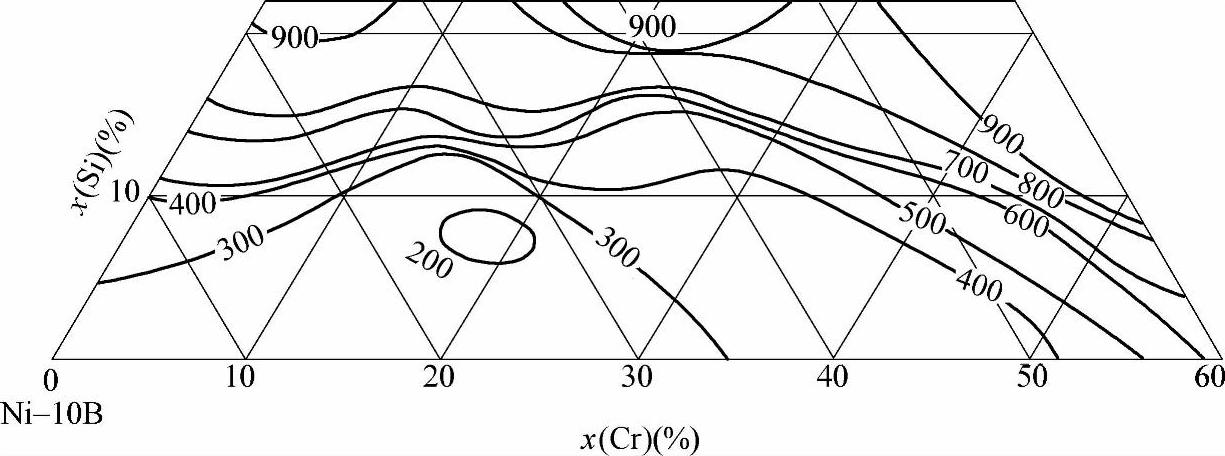

一些镍铬硼硅合金的熔化特性见表6-9[7]39。在镍中同时加入铬、硼和硅,可使合金的液相线温度降低到1000℃左右。

表6-9 一些镍铬硼硅合金的熔化特性Table 6-9 Fusion characteristics of some nickel-chromium-boron-silicon alloys

(续)

(https://www.xing528.com)

(https://www.xing528.com)

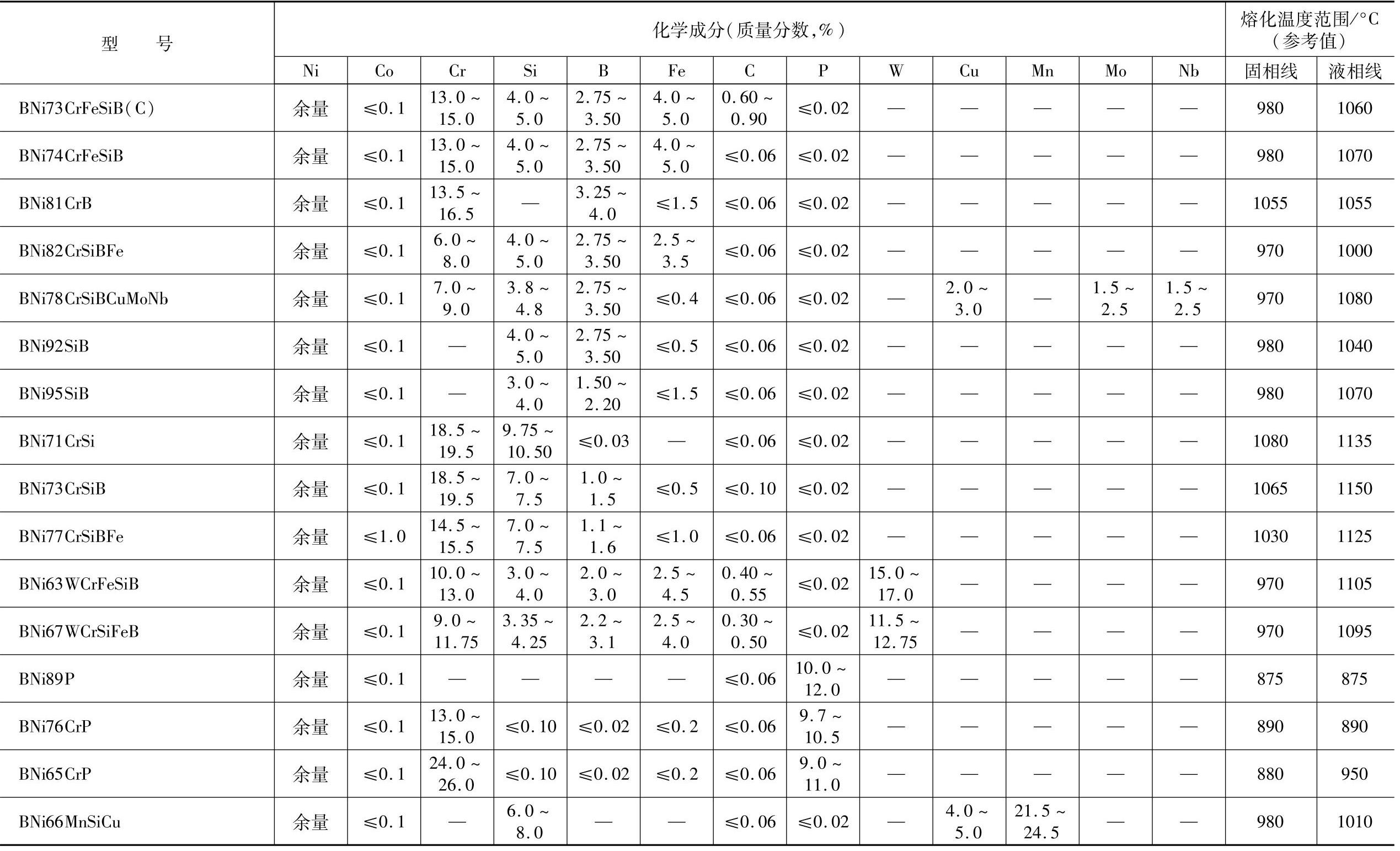

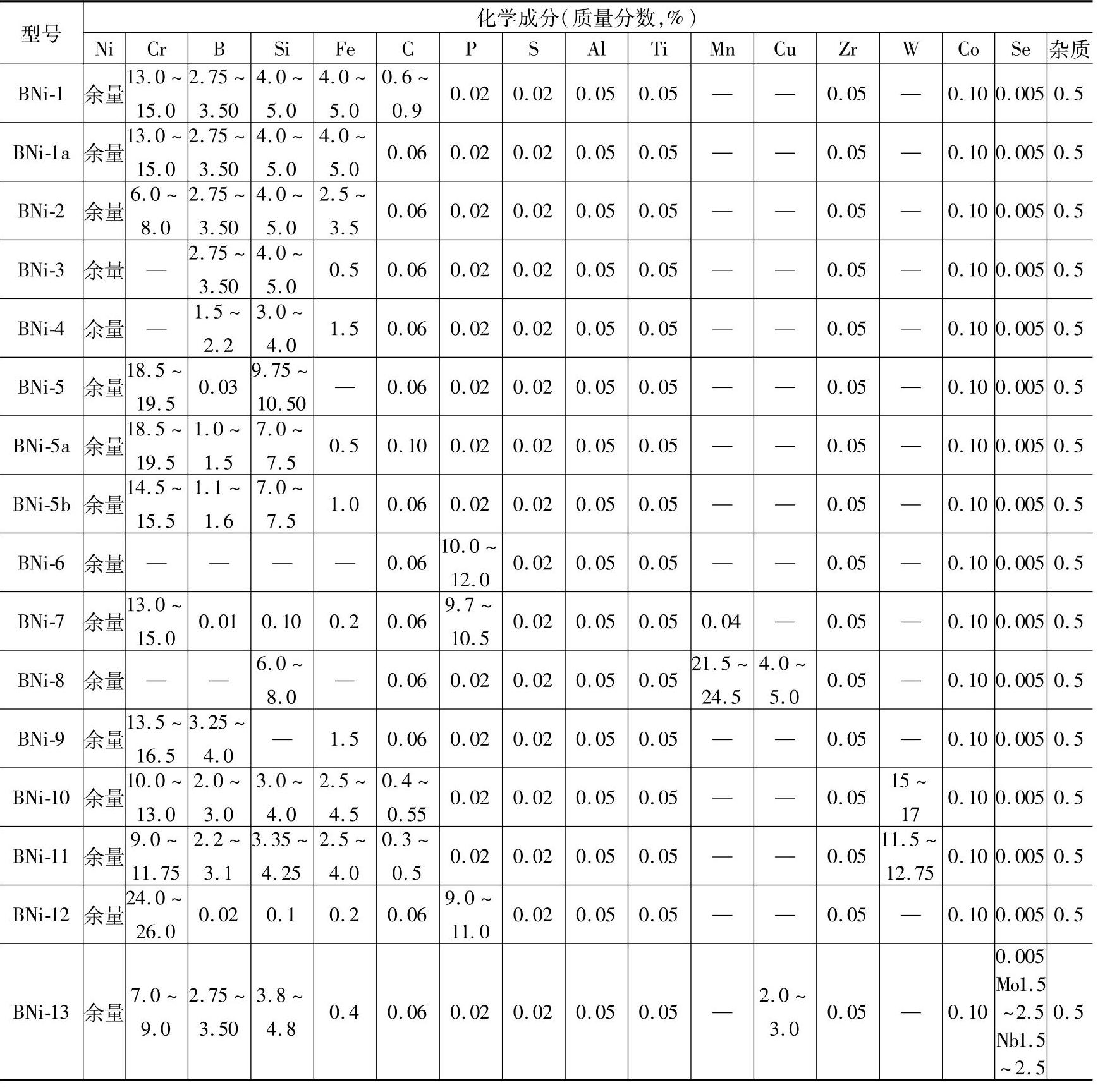

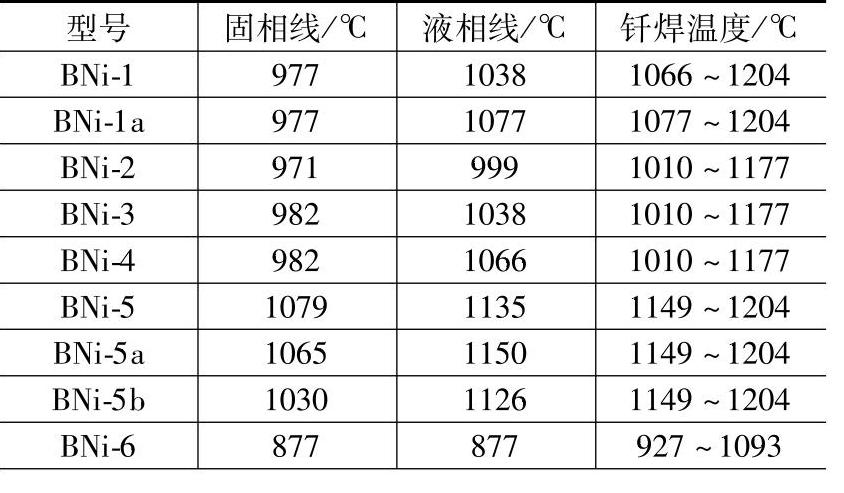

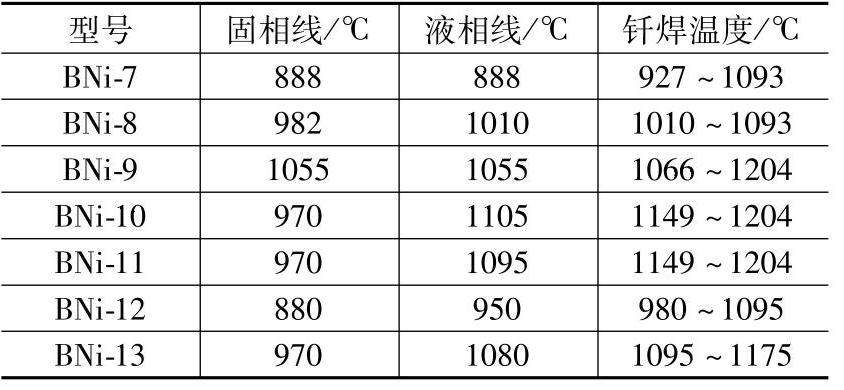

标准镍基钎料的成分见表6-10[9]。美国焊接学会镍基钎料的化学成分见表6-11,熔化特性见表6-12。

表6-10 镍基钎料的化学成分(摘自GB/T 10859—2008) Table 6-10 Chemical compositions of nickel based filler metals

注:表中钎料最大杂质含量(质量分数,%):Al为0.05、Cd为0.010、Pb为0.025、S为0.02、Se为0.005、Ti为0.05、Zr为0.05。最大杂质总量为0.50。如果发现除表和表注中之外的其他元素存在时,应对其进行测定。

表6-11 美国焊接学会镍基钎料的化学成分Table 6-11 Chemical compositions of nickel based filler metals(AWS)

表6-12 美国焊接学会镍基钎料的熔化特性Table 6-12 Meeting characteristics of nickel based filler metals(AWS)

(续)

BNi73CrFeSiB钎料中的硼和碳在钎焊过程中可向母材扩散,从而提高钎缝的重熔温度;该钎料具有较高的含铬量,故钎焊接头的高温性能良好,适用于在高温下受大应力的部件。该钎料等同于美国的BNi-1钎料。

BNi74CrFeSiB钎料的含碳量比上述钎料低,熔化温度比BNi73CrFeSiB钎料稍高,流动性较差。但因含碳量低,可减少碳向母材的扩散,钎料同母材的作用程度减弱。与BNi73CrFeSiB相比,可钎焊稍薄一些的工件,用BNi74CrFeSiB钎料钎焊的接头具有良好的高温性能,用途与BNi73CrFeSiB相似。BNi74CrFeSiB钎料等同于美国的BNi-1a钎料。

BNi81CrB钎料成分位于Ni-Cr-B三元合金的共晶点,钎料具有很好的流动性。钎料适用于要求钎缝不含硅,接头装配间隙小,要求钎料流动性好的场合。BNi81CrB钎料等同于美国的BNi-9钎料。

BNi82CrSiBFe钎料的熔化温度比上述几种钎料都低,可在较低温度下钎焊,钎料与母材的作用程度减弱,可钎焊较薄的工件。钎料的熔化温度间隙较小,具有良好的流动性。由于钎料的含铬量低,钎焊接头的抗氧化性比BNi74CrFeSiB钎料钎焊的稍差。BNi82CrSiBFe钎料等同于美国的BNi-2钎料,是应用最广的镍基钎料。

BNi78CrSiBCuMoNb钎料与BNi82CrSiBFe钎料相比,减少了含铁量,添加了Mo和Nb,目的是提高钎焊接头的耐蚀性。特别是钎焊300系列不锈钢时,为防止产生界面腐蚀,用这种钎料最为合适。为了取得最好效果,钎焊温度应尽量降低,钎焊循环应尽量短。BNi78CrSiBCuMoNb钎料等同于美国的BNi-13钎料。

BNi92SiB钎料的流动性好,流入和填充钎焊接头间隙的能力强,适宜于钎焊搭接量较大的接头。钎焊接头的耐热性比含铬的钎料差。BNi92SiB钎料等同于美国的BNi-3钎料。

BNi95SiB钎料的含硅量和含硼量都比BNi92SiB钎料低,熔化温度有所提高,结晶间隔也增大,钎料流动性下降,但钎料的硬度有所降低,因此适用于要求钎缝圆角较大,或者要求钎焊后进行加工的零件。又由于含硼量的降低,钎料和母材的相互作用明显减弱,可用于钎焊比较薄的结构部件。BNi95SiB钎料等同于美国的BNi-4钎料。

BNi71CrSi钎料不含硼,同母材的作用大大减弱,适宜于钎焊薄件。该钎料的熔化温度高,钎焊温度也很高;又由于钎料的含铬量高,钎焊接头的高温强度和抗氧化性均与BNi73CrFeSiB钎料钎焊的相当。此外,因BNi71CrSi钎料不含硼,特别适用于核领域。BNi71CrSi钎料等同于美国的BNi-5钎料。

BNi73CrSiB钎料是BNi71CrSi钎料的变种,它降低了含硅量,但添加了少量的B。由于含硼的缘故,钎料可制成非晶态薄片使用。又因钎料含硼,不适用于核工业领域。该钎料的典型用途是代替BNi71CrSiB钎焊薄壁蜂窝结构,废气循环冷却器,机油冷却器等。BNi73CrFeSiB钎料等同于美国的BNi-5a钎料。

BNi77CrSiB钎料也是BNi71CrSi钎料的变种,同BNi71CrSi钎料相比,它的含铬量、含硅量均有所下降,同时添加了少量的硼。由于含硼的原因,钎料可制成非晶态薄片使用。又因钎料含硼,不适用于核工业领域。该钎料可替代BNi73CrSiB钎料用于对抗高温氧化和抗腐蚀要求较低的场合。BNi77CrSiB钎料等同于美国的BNi-5b钎料。

BNi63WCrFeSiB钎料与镍铬铁硅硼钎料的差别在于含硼量降低,并且添加了15%~17%(质量分数)的钨。由于钎料的含硼量减少,它的结晶间隙增大,钎料流动性差,适用于钎焊装配间隙较大,且要求耐热性能(因钎料含钨量高)好的接头。BNi63WCrFeSiB钎料等同于美国的BNi-10钎料。

BNi67WCrFeSiB钎料同BNi63WCrFeSiB钎料相比,含钨量降低了4%左右,其他合金元素含量基本相同。它的性能也和BNi63WCrFeSiB钎料相似。它适用于钎焊装配间隙较大的零部件,但接头的耐热性要比用BNi63WCrFeSiB钎料钎焊的差些。BNi67WCrFeSiB钎料等同于美国的BNi-11钎料。

BNi89P和BNi76CrP是含磷的钎料,它们是镍基钎料中熔化温度最低的两种钎料,均属于共晶成分,流动性极好,能流入接触紧密的接头,钎料对母材的熔蚀作用不大。BNi76CrP钎料因含较多的铬,其耐热性和耐蚀性比BNi89钎料好,但这两种钎料的高温性能比镍铬铁硅硼和镍铬硅钎料差得多。这两种钎料主要用来钎焊不锈钢薄件。因钎料不含硼,也特别适用于核领域。与BNi89P和BNi76CrP钎料相对应的美国镍基钎料为BNi-6和BNi-7。

BNi65CrP钎料与BNi76CrP钎料相比,含铬量提高不少。它的用途和BNi76CrP钎料相似,但钎焊接头的抗氧化性和耐蚀性大为改善。它也可以镀覆在母材(如铜)上,使母材的抗氧化性达到816°C。用炉中钎焊能得到最佳效果。与BNi65CrP钎料相对应的美国镍基钎料为BNi-12。

BNi66MnSiCu钎料不含硼,含硅量也不算高,它的使用范畴和BNi89P相似,但不是太脆,加工性能有所改善。由于钎料含铜和锰,它的耐蚀性和抗氧化性能差些。与BNi66MnSiCu钎料相对应的美国镍基钎料为BNi-8。

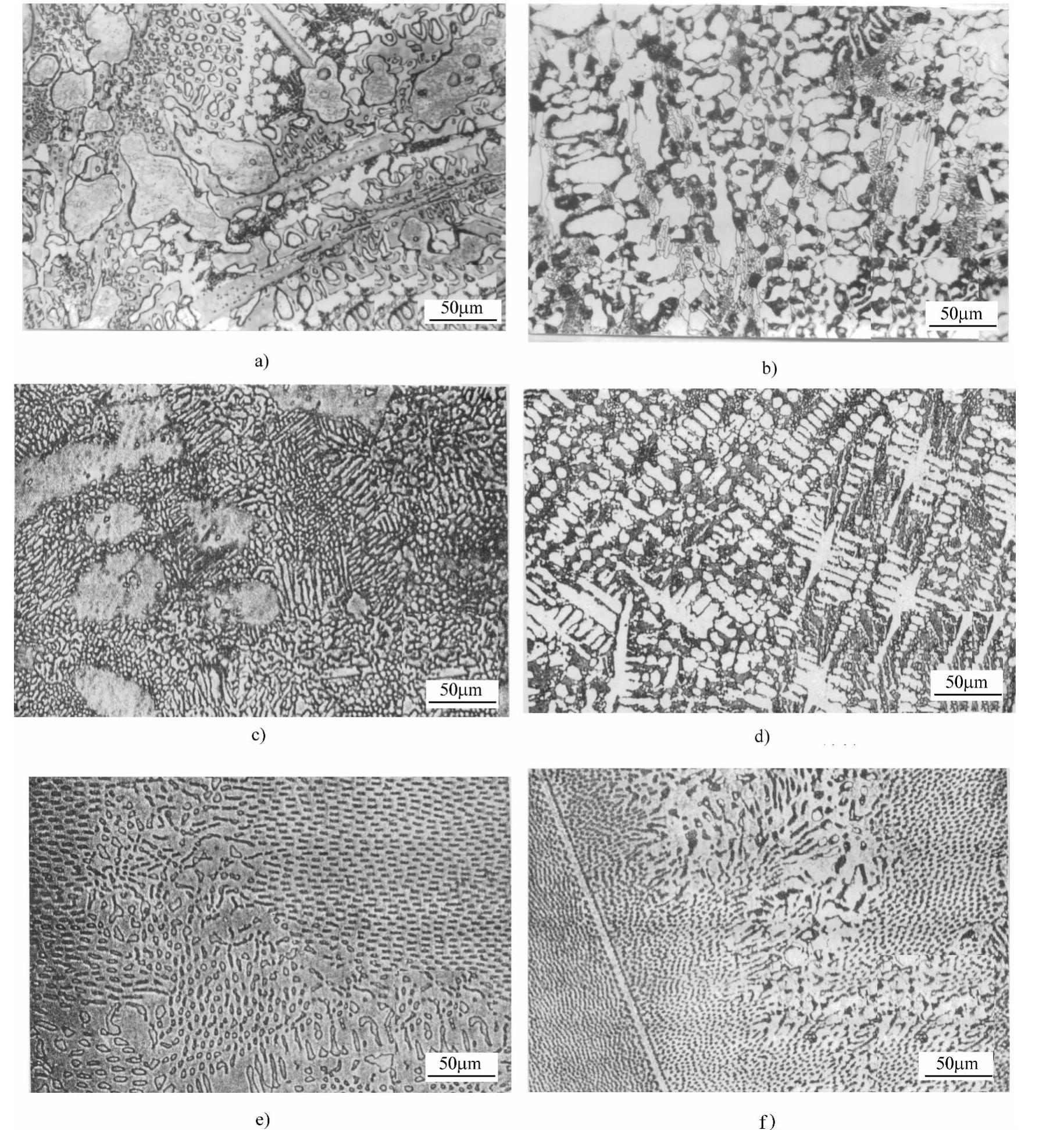

镍基钎料组织如图6-13所示。BNi74CrFeSiB钎料由Ni+Ni3B+Ni3Si+CrB相组成(见图6-13a);BNi82CrSiBFe钎料同样由Ni+Ni3B+Ni3Si+CrB相组成,但长条形的CrB减少(见图6-13b);BNi92SiB钎料由Ni+Ni3B+Ni3Si相组成(见图6-13c);BNi71CrSi钎料由Ni+Ni5Si2+Cr3Ni5Si2(π)相组成,但π相的数量极少(见图6-13d);BNi89P钎料由Ni+Ni3P相组成(见图6 13e);BNi76CrP钎料的组织同BNi89P钎料相似(见图6-13f),后两者钎料几乎都是共晶组织。

图6-13 镍基钎料组织 a)BNi74CrFeSiB钎料 b)BNi82CrSiBFe钎料 c)BNi92SiB钎料 d)BNi71CrSi钎料 e)BNi89P钎料 f)BNi76CrP钎料 Fig.6-13 Structure of nickel base filler metals

镍基钎料的组织中含大量金属间化合物相,非常脆,无法进行塑性变形加工,因此镍基钎料通常是以粉状、粘带和非晶态箔供应的。粉状钎料在使用时需要加入有机黏结剂制成膏状,才能安放在接头处。粘带钎料是用粉状钎料和有机黏结剂调和,再轧制成粘带。非晶态箔是将熔融状态的镍基钎料以106℃/s的冷却速度在水冷铜辊上凝固,形成有一定挠性的、成分极为均匀的钎料箔。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。