镁合金可以用火焰钎焊、炉中钎焊、浸渍钎焊和超声波钎焊等方法进行钎焊。浸渍钎焊的保护和去膜效果最好,应用比较普遍。

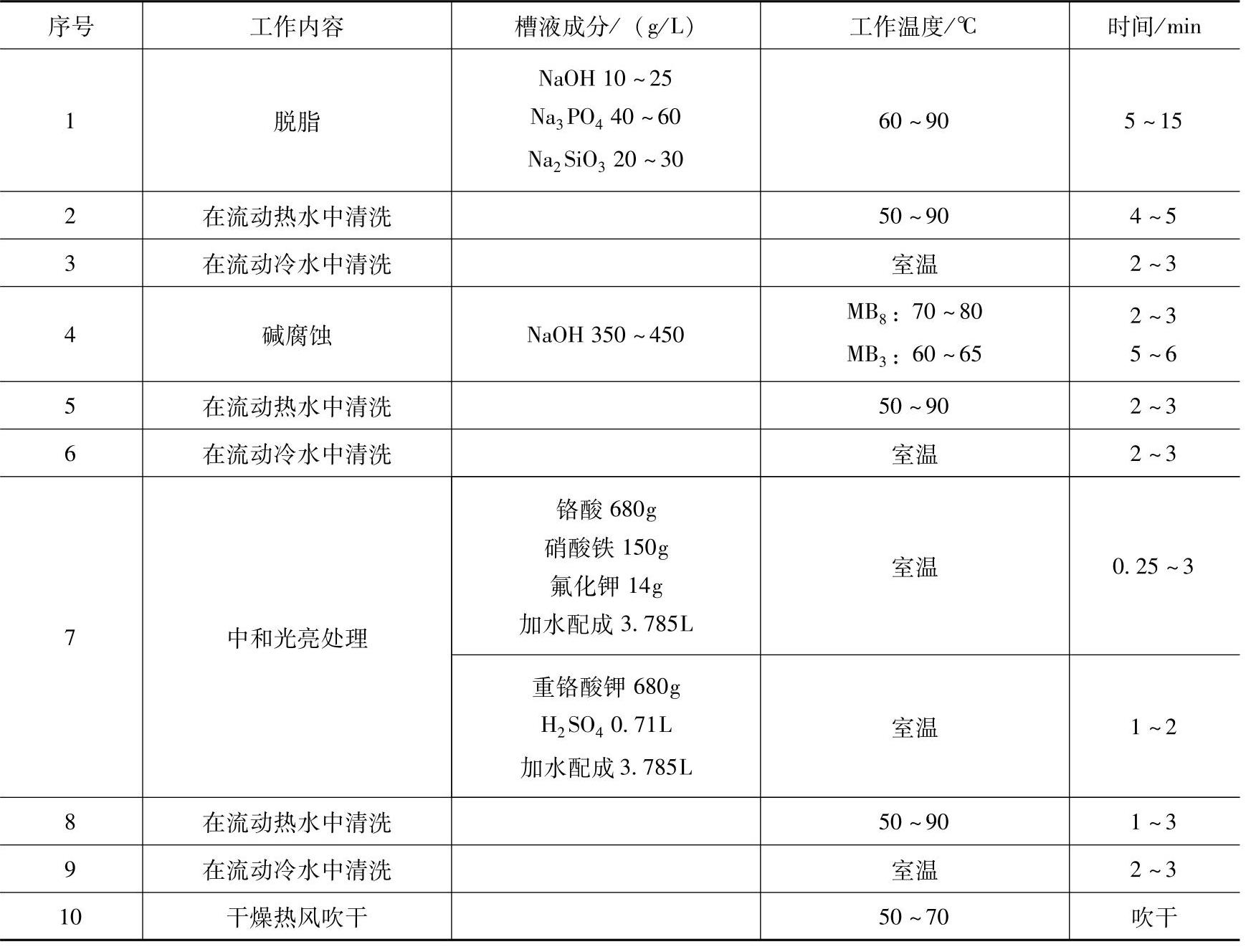

表10-9 镁合金的焊前化学清洗Table 10-9 Chemical cleaning of magnesium alloys before brazing

1.火焰钎焊

火焰钎焊是用氧-可燃气体或空气-可燃气体燃烧产生的火焰进行加热,其中空气-可燃气体燃烧产生的火焰温度较低,钎焊时容易操作。由于钎焊温度与镁合金的固相线温度很接近,并且加热时镁合金的颜色不发生变化,操作是比较困难的。焊前应将钎剂粉末和酒精调成膏状,涂在需要钎焊的地方。钎料最好也不用手工添加的方式,而是将钎料直接放在钎焊处。加热时,应避免火焰直接加热钎料,免得钎料过早熔化;最好是将工件比较均匀地加热到钎焊温度,钎剂和钎料熔化后,依靠毛细作用流入钎焊接头。镁合金母材加热温度不要过高,否则很容易产生熔化、过烧、穿孔等缺陷。

镁合金的火焰钎焊必须由有经验的工人进行操作。

2.炉中钎焊

镁合金的炉中钎焊均在空气中进行。由于镁在真空中很容易挥发,不能采用真空钎焊。在保护气氛中钎焊并不能防止镁的氧化,仍旧需要采用钎剂。

由于镁合金的钎焊温度和镁合金的熔化温度很接近,钎焊应在能精确控制钎焊温度(±5℃)的加热炉内进行,以免镁合金发生过烧,甚至熔化等现象。同常规炉中钎焊一样,钎料和钎剂应预先放在需要钎焊的地方。接头间隙应保持在0.1~0.25mm范围内,以保持钎料获得最好的毛细作用。钎焊保温时间应尽可能短,当工件和定位所用的夹具均匀加热到钎焊温度后,保温1~2min即可,而长时间保温将导致钎料和母材的过分扩散而产生各种缺陷,因此只要钎料填满整个钎焊接头后,便立即停止加热。

3.浸渍钎焊

镁合金的浸渍钎焊是将整个工件连同夹具一起浸在盐浴槽内,盐浴槽内的钎剂既起着加热作用,又起着去除氧化膜的作用。盐浴槽的温度应精确控制在±5℃内,浸渍钎焊的接头间隙应为0.10~0.25mm。用不锈钢夹具(防止钎剂的腐蚀作用)将钎料和工具组装好,放在空气炉中预热到455~480℃,预热目的之一去除在组合件上的湿气,以免浸入盐浴时发生爆炸;另一目的是使组合件在盐浴槽内能迅速加热。将预热后的组合件放入盐浴槽内,由于盐浴槽的容积大,热容量大,液体的传热性又好,组合件能很快加热到钎焊温度。加热时间与组合件大小、热浴槽的容量有关,一般为0.5~3min。浸渍钎焊由于盐浴槽容积大,加热快和均匀,钎剂数量多,能充分去除氧化膜,所以浸渍钎焊的质量优于其他钎焊。但浸渍钎焊的组合件上沾有大量钎剂,为焊后清洗造成一定的麻烦。(https://www.xing528.com)

4.超声波钎焊

超声波是指频率在20kHz以上的声波或物体振动在此范围内产生的波,它既是一种波动形式,也是一种能量形式,具有力和能量的显著特点。超声波作用于金属熔体时,产生声空化作用和声涡流作用,可以破碎固体表面的氧化膜,辅助液态金属润湿于固体表面,并加速界面物质的传输速率。超声振动辅助钎焊技术的理论基础是将待焊件加热到钎料熔点,在液态钎料中导入超声波,利用超声波作用于熔体时产生的空化效应和声涡流作用破碎被焊母材及钎料表面的氧化膜,促进液态钎焊在母材表面的润湿与铺展。超声波导入的方式可以是直接将超声波能量施加于液态钎料池中,也可以将超声振动直接施加到待焊试件上,还可以将调制后的具有超声频率的激光脉冲照射到液态钎料表面。

超声波振动辅助钎焊有一系列的优点:可以在大气环境中直接进行钎焊;与使用钎剂的钎焊方法相比,超声波振动辅助钎焊焊后无须清理钎剂,一方面降低使用钎剂及清洗钎剂的成本,另一方面提高钎焊接头的抗腐蚀能力。在钎焊的过程中,超声波可以清除待焊母材表面的氧化膜;利用超声波作用于熔体时细化晶粒的作用,可提高钎焊搭接接头的抗剪强度;超声振动可以降低液-固、液-气的界面张力,增加钎料的毛细填缝能力;在相同间隙下,超声振动可加快毛细间隙中的液体流动速度;可以提高待焊件尖角处或微小间隙处的润湿能力,尤其适用于存在液体毛细作用的盲孔及凹槽等处的焊接。虽然超声空化作用可以代替钎剂去除氧化膜,但不能在钎焊之前保护已清洁的表面,也不能降低钎料表面的张力。

在300~500℃时,几乎所有的二元Mg-Zn钎料在AZ91A铸造镁合金表面上的润湿性较差。Mg-21Al-25Cd-0.3Zn-0.2Mn钎料液相线温度只有415℃,且Mg与Cd在很大范围内不形成脆性相,几乎可以钎焊所有的镁合金,但钎料中含有大量的有害元素镉,且钎料耐蚀性差。Zn-3Mg-Al钎料熔化温度为338~400℃,接头最大抗拉强度为50~68MPa,但耐蚀能力很差。Mg-43Zn-9Al钎料的熔化温度为340~348℃,可在低温下实现焊接,但是接头强度低,只有10~26MPa。Mg-50Zn-10Al钎料液相线温度约为430℃,采用超声波钎焊后的接头抗剪强度为30~45MPa。接近共晶的Mg-(32-35)Al-2Ca钎料在440~448℃较窄的温度区间中熔化,但200℃下钎焊接头强度低于14MPa。

采用Mg-Al-Zn和Mg-Al-Zn-Nd钎料,在低于400℃时可以实现AZ31B镁合金的超声振动辅助钎焊。在预留间隙为0.15mm、加热温度为300℃、超声振动3s时,其接头强度可达到85MPa;界面存在明显反应层,接头组织主要由α-Mg固溶体和Mg-Zn相组成。超声施加时间为2~4s时,接头为沿晶脆性断裂。超声施加时间过短,镁合金表面的氧化膜破碎不彻底,氧化膜以片状形式存在于钎缝中;超声施加时间过长,则导致钎料飞溅。此外,冷却速率对超声振动辅助钎焊接头的组织与性能均有影响。水冷钎焊接头可以抑制镁合金中α-Mg晶粒的长大,使之成为等轴晶,其晶粒大小仅为空冷状态下搭接接头中树枝晶的1/5左右,其晶粒数量为空冷状态下等轴晶的40~50倍。空冷状态的断裂形式为脆性断裂,而水冷状态的为准解理断裂。大量等轴晶的存在,使得接头的抗剪强度较空冷状态的提高约2.5倍。

采用Mg-63%In钎料合金(固相线约为473℃,液相线约为484℃)。在静压力为1.0MPa的情况下,分别加热至470℃(钎料为固态)、480℃(固、液共存)和490℃(液态)后,超声波振动6s后,超声波钎焊AZ31B镁合金。加热温度为480℃时,对接接头抗拉强度达到最大值220MPa,达到母材强度的88%左右。由于Mg和MgO的线胀系数分别约为28.9×10-6℃-1和12.2×10-6℃-1,在热应力作用下氧化膜发生龟裂。在处于液态的钎料浸入龟裂缝内的同时,处于固态的钎料与氧化膜之间发生摩擦,使氧化膜破坏、重叠而呈游离态。随着振动的进行,游离态的氧化膜被排挤至接合区外的飞边处,冷却后形成接头。

采用Zn作中间层,在超声波振动作用下,在大气环境下实现了Mg-2Mn-a25Ce镁合金的快速过渡液相连接。加热温度升高到370℃时,超声振动可以将氧化膜完全去除,接头组织为由Mg51Zn20和MgZn相组成的金属间化合物层,扩散层组织为Mg(Zn)固溶体;提高焊接温度并施加二次超声波,金属间化合物层宽度减少,扩散层宽度增加。焊接温度为490℃时,接头抗剪强度可达109.3MPa。

采用Sn-Ag-Ti钎料,在超声波振动作用下可以实现AZ31B镁合金和碳钢的钎焊,接头强度在20~30MPa之间。界面无扩散层,靠近镁合金基体一侧生成Mg2Sn的金属间化合物层,钎缝组织主要由Sn、Ti和Ti6Sn5化合物组成。

采用ZnAl15和Mg40Zn50Al10钎料、超声波振动5s,可以实现AZ31B镁合金和6013铝合金的钎焊,接头强度在15~25MPa之间。Zn-Al钎料钎焊的钎缝存在大量气孔,而Mg-Al-Zn钎料钎焊界面靠近铝合金基体的一侧生成Mg17Al12的金属间化合物层。

镁合金的氧化膜是致密的、较厚的、不易被破碎,表面处理对超声波焊接镁合金具有重要影响。经碱洗的镁合金表面覆盖较厚的Mg(OH)2,在焊接过程中容易剥离、聚集,使接头的焊接性能降低,可以采用铬酸和硫酸的混合液来清洗。在超声波焊接过程中,把试样预热到100~200℃,焊缝的抗拉强度比室温下提高2.5倍。采用预热和在待焊接表面黏附一层乙醇的方法对AZ31B镁合金进行超声波焊接,与未处理试样相比,样品温度在焊接过程中升高130K以上,增加了镁合金的可焊性,使接头强度提高了2倍,而且提高了焊接速度。采用湿式抛光、碱洗、铬酸酸洗以及铬酸和硫酸混合液酸洗四种方法,在焊前对AZ31B镁合金进行表面处理,得到了不同厚度的镁合金表面氧化膜。其中经酸洗的镁合金表面氧化膜最薄(20nm),碱洗的次之,而湿式抛光面的氧化膜较厚(160nm),接头抗拉强度也随镁合金板表面覆膜厚度减小而呈上升趋势,表面氧化膜最薄的镁合金的接头十字抗拉载荷为375N。采用不含铬的硝酸、硫酸以及它们和氢氧化钠的混合丙酮溶液,分别对镁合金进行处理后进行超声波焊接,尽管接合强度非常稳定,但强度值(19.67MPa左右)较低。采用氢氟酸对镁合金进行卤化处理,改善了超声波焊接性,提高了接合强度。经卤化处理的镁合金表面MgF2膜厚仅为12nm,在静压力为1470N、超声波振动时间为2s的情况下,卤化处理的镁合金的接头强度分别是湿式研磨、干式研磨处理的3倍和2倍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。