Step1.设置几何参数。

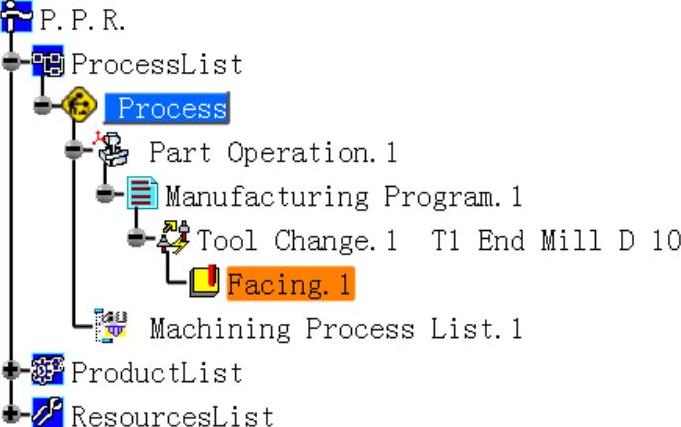

(1)在图2.21所示的特征树中选择“Facing.1”节点,然后选择下拉菜单

命令,插入一个平面铣加工操作,系统弹出“Facing.2”对话框(一)。

命令,插入一个平面铣加工操作,系统弹出“Facing.2”对话框(一)。

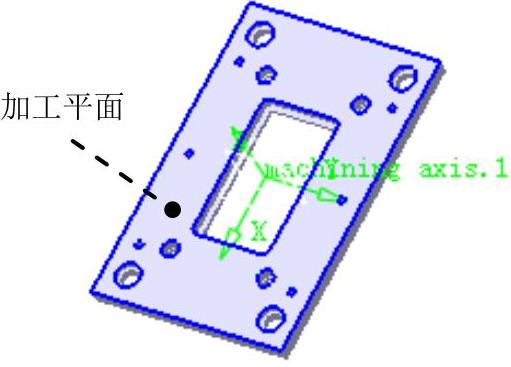

(2)定义加工平面。单击“Facing.2”对话框(一)中的底面感应区,在图形区选择图2.22所示的模型表面,系统返回到“Facing.2”对话框,此时“Facing.2”对话框(一)中的加工平面和侧面感应区的颜色变为深绿色。

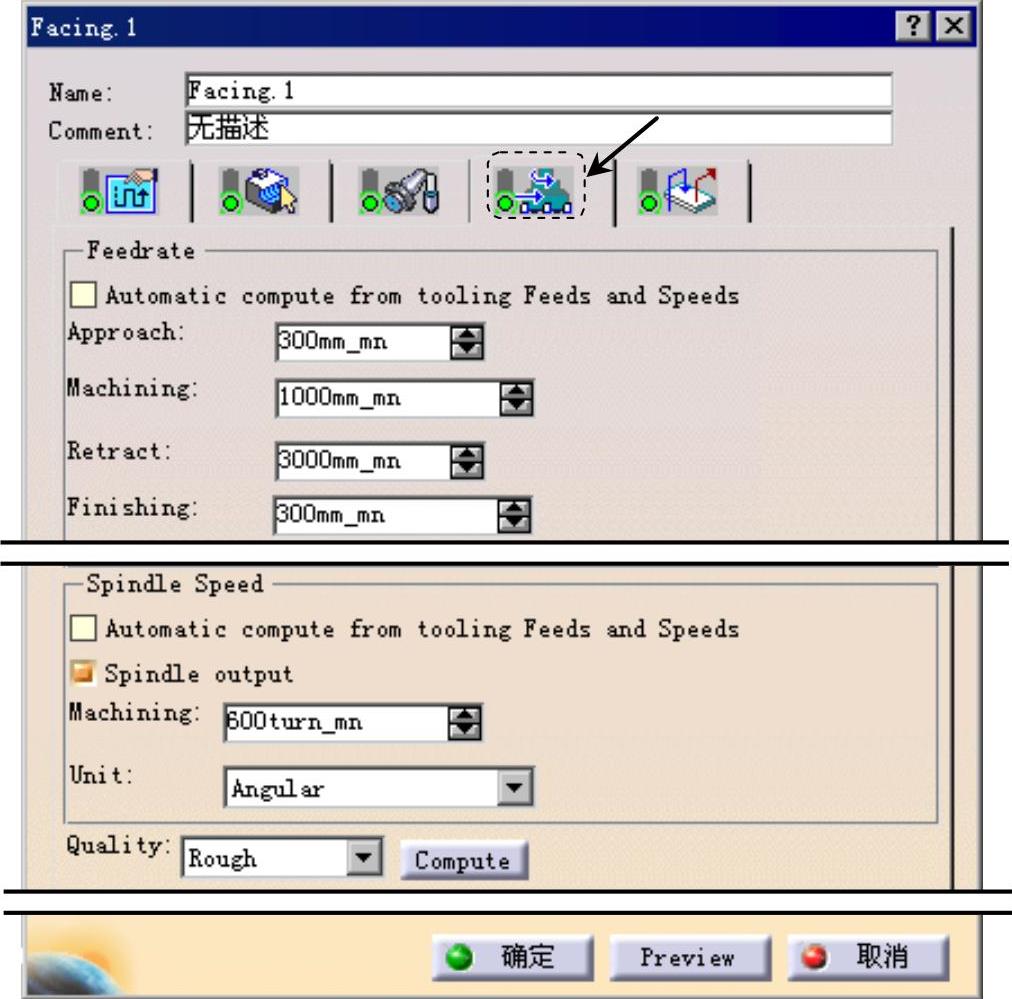

图2.19 “进给率”选项卡

图2.20 显示刀路轨迹

(3)定义加工余量。双击“Facing.2”对话框(一)中的 (Offset on Bottom)字样,在系统弹出的“Edit Parameter”对话框中输入值0,单击

(Offset on Bottom)字样,在系统弹出的“Edit Parameter”对话框中输入值0,单击 按钮;双击“Facing.1”对话框(一)中的

按钮;双击“Facing.1”对话框(一)中的 (Offset on Contour)字样,在系统弹出的“Edit Parameter”对话框中输入值0,单击

(Offset on Contour)字样,在系统弹出的“Edit Parameter”对话框中输入值0,单击 按钮。

按钮。

图2.21 特征树

图2.22 选取加工平面

Step2.定义刀具参数。

(1)进入刀具参数选项卡。在“Facing.2”对话框(一)中单击 选项卡。

选项卡。

(2)选择刀具类型。在“Facing.2”对话框(一)中单击 按钮,选择面铣刀为加工刀具。

按钮,选择面铣刀为加工刀具。

(3)刀具命名。在“Facing.2”对话框(一)的 文本框中输入“T2 Face Mill D50”。

文本框中输入“T2 Face Mill D50”。

(4)设置刀具参数。在“Facing.2”对话框(一)中单击 按钮,单击

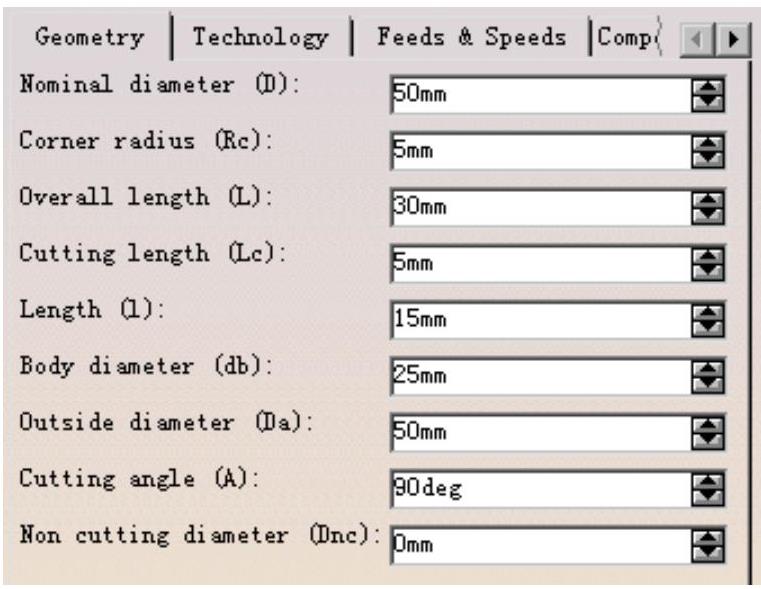

按钮,单击 选项卡,然后设置图2.23所示的刀具参数。其他选项卡中的参数均采用系统默认设置值。

选项卡,然后设置图2.23所示的刀具参数。其他选项卡中的参数均采用系统默认设置值。

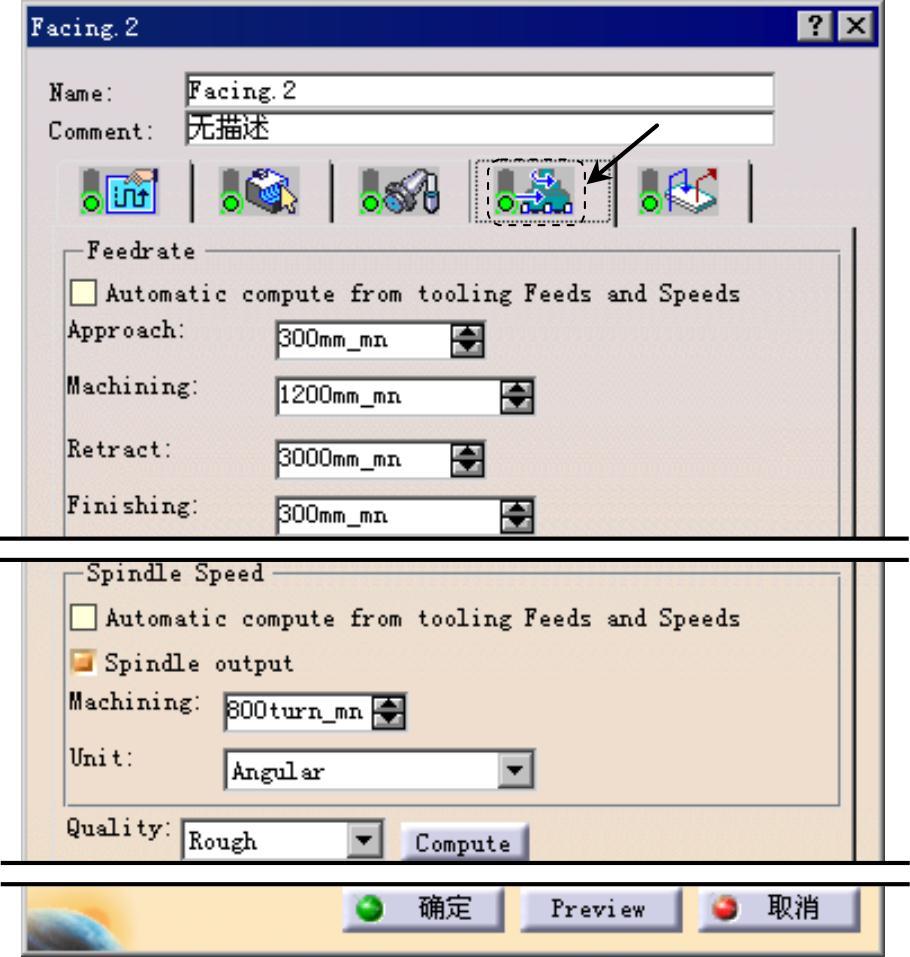

Step3.定义进给率。在“Facing.2”对话框(一)中单击 选项卡;在“Facing.2”对话框(一)的

选项卡;在“Facing.2”对话框(一)的 选项卡中设置图2.24所示的参数。

选项卡中设置图2.24所示的参数。

Step4.设置刀具路径参数。

(1)进入“刀具路径参数”选项卡。在“Facing.2”对话框(一)中单击 选项卡。(https://www.xing528.com)

选项卡。(https://www.xing528.com)

(2)定义刀具路径类型。在“Facing.2”对话框(一)的 下拉列表中选择

下拉列表中选择 选项。

选项。

(3)定义切削类型及有关参数。在“Facing.2”对话框(一)中单击 选项卡,然后在

选项卡,然后在 下拉列表中选择

下拉列表中选择 (顺铣),其他选项采用系统默认设置值。

(顺铣),其他选项采用系统默认设置值。

说明:在切削加工中,切削方向一般为顺铣。实践证明,顺铣的加工质量比较好,尤其是在精加工中,而在粗加工和半精加工中,有时为了提高加工效率,而采用逆铣或顺逆相结合的方法。

(4)定义径向进给量。单击 选项卡,然后在

选项卡,然后在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值50,其他选项采用系统默认设置值。

文本框中输入值50,其他选项采用系统默认设置值。

说明:在 选项卡的

选项卡的 下拉列表中包含

下拉列表中包含 (最大切削深度)、

(最大切削深度)、 (刀具直径比例)和

(刀具直径比例)和 (步进比例)选项。

(步进比例)选项。

图2.23 定义刀具参数

图2.24 “进给率”选项卡

(5)定义轴向进给量。单击 选项卡,然后在

选项卡,然后在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值1。

文本框中输入值1。

(6)其他选项卡中参数采用系统默认设置值。

Step5.定义进刀/退刀路径。

(1)进入进刀/退刀路径选项卡。在“Facing.2”对话框中单击 选项卡。

选项卡。

(2)激活进刀。在 区域的列表框中选择

区域的列表框中选择 选项,右击,从弹出的快捷菜单中选择

选项,右击,从弹出的快捷菜单中选择 命令将其激活(系统默认已激活)。

命令将其激活(系统默认已激活)。

(3)定义进刀类型。在 区域的列表框中选择

区域的列表框中选择 选项,然后在

选项,然后在 下拉列表中选择

下拉列表中选择 选项,依次单击

选项,依次单击 按钮和

按钮和 按钮。

按钮。

(4)激活退刀。在 区域的列表框中选择

区域的列表框中选择 选项,右击,从弹出的快捷菜单中选择

选项,右击,从弹出的快捷菜单中选择 命令将其激活(系统默认已激活)。

命令将其激活(系统默认已激活)。

(5)定义退刀路径。在 区域的列表框中选择

区域的列表框中选择 选项,然后在

选项,然后在 下拉列表中选择

下拉列表中选择 ,依次单击

,依次单击 按钮和

按钮和 按钮。

按钮。

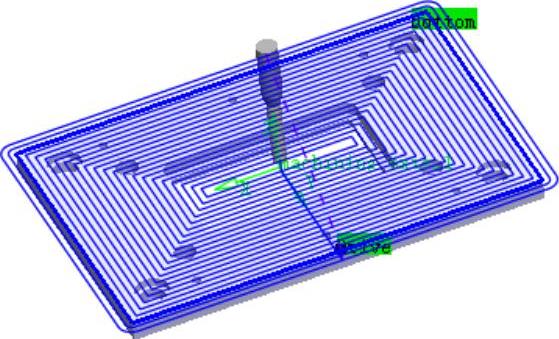

Step6.刀路仿真。在“Facing.2”对话框(一)中单击“Tool Path Replay”按钮 ,系统弹出“Facing.2”对话框(二),且在图形区显示刀路轨迹(图2.25)。

,系统弹出“Facing.2”对话框(二),且在图形区显示刀路轨迹(图2.25)。

Step7.在“Facing.2”对话框(二)中单击 按钮,然后单击“Facing.2”对话框(一)中的

按钮,然后单击“Facing.2”对话框(一)中的 按钮。

按钮。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。