对于任何一个产品有两点很重要:一是“不依规矩不成方圆”;二是“只有量化才能深化”。这就要求我们要重视相关的标准和测量。为此,我们将花一定的篇幅介绍相关的标准和测量。对蜂鸣器而言,相关的标准和测量有以下三方面的内容:

(1)蜂鸣器本身的特性标准;

(2)蜂鸣器生产、制造过程中涉及的特性标准;

(3)蜂鸣器使用中涉及的特性标准。

这里介绍的标准及相关测试方法,只是编者接触到的部分内容,有些尚未收集进去,有些对蜂鸣器并无针对性,不过参照上述内容,读者可以据此来拓展、取舍,以寻求自己所需的内容。下面分别作介绍:

(1)蜂鸣器本身的特性标准

这里介绍的有国内标准,如SJ/T 10660—1995等,还有日本用于汽车行业的标准JIS D 5712—1973。

中华人民共和国电子行业标准

General specification for sounders and buzzers

1 范围

本标准规定了声响器和蜂鸣器的技术要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于音频及视频仪器、通讯终端、个人计算机、钟表、家用电器、玩具、办公用品和交通工具等领域使用的声响器和蜂鸣器。

2 引用标准

GB 191—90 包装储运图示标志

GB 2423—81 电工电子产品基本环境试验规程

GB 2828—87 逐批检查计数抽样程序及抽样表(适用于连续批的检查)

GB 2829—87 周期检查计数抽样程序及抽样表(适用于生产过程稳定性检查)

GB 4857.5—84 运输包装件基本试验 垂直冲击跌落试验方法

SJ 声响器和蜂鸣器测量方法

3 定义

本标准中所有术语和定义符合SJ声响器和蜂鸣器测量方法的规定。

4 要求

4.1 使用条件

环境温度:-25℃~55℃;

大气压:86~106kPa;

相对湿度:35%~85%。

4.2 外形尺寸和外观要求

4.2.1 外形尺寸

外形尺寸由产品标准规定。

4.2.2 外观

产品外观应整洁,表面不应有霉斑和明显的凹痕、划伤、裂缝、变形、毛刺等缺陷,表面涂层不应起泡、龟裂、脱落,金属零件不应有锈蚀及机械损伤。环氧密封面要求牢固、平滑、呈微凹形,且不能超过壳体。封口纸平服地贴在发音孔面上,周围无漏缝。极性标志位置应正确,封口纸与外壳无明显偏移,两插针间应互相平行且垂直于底座,插针应光亮,无污染。

4.3 电声性能

4.3.1 声响器

4.3.1.1 额定电压下的电流

由产品标准规定。

4.3.1.2 电压灵敏度级

由产品标准规定,其允差不超过±3dB。

4.3.1.3 频率响应

由产品标准规定。

4.3.1.4 共振频率

由产品标准规定,其允差如下:

动圈、电磁式声响器应不超过±10%;

压电式声响器应不超过±20%。

4.3.1.5 纯音

要求声音清晰,不应出现沙哑声及其他异常声。

4.3.1.6 电容量

由产品标准规定,其允差应不超过±30%。

4.3.1.7 阻抗

由产品标准规定,其允差应不超过±20%。

4.3.1.8 电磁声响器的直流电阻

由产品标准规定,其允差应不超过±15%。

4.3.2 蜂鸣器

4.3.2.1 额定电压

由产品标准规定。

4.3.2.2 输出声压级

输出声压级由产品标准规定,其允差应不超过±3dB。

4.3.2.3 额定电压下的电流

由产品标准规定。

4.3.2.4 纯音检听

要求声音清晰,不应出现沙哑声及其他异常声。

4.3.2.5 振荡频率

由产品标准规定,其允差如下:

电磁蜂鸣器应不超过±10%;

压电蜂鸣器不超过±20%。

4.3.2.6 调制频率

由产品标准规定。

4.3.2.7 间歇特性

由产品标准规定。

4.4 环境适应性要求

4.4.1 高温

产品在55±2℃的条件下,先工作2h,再放置16h,恢复2h后测试结果应符合4.2条和4.3条的规定。

4.4.2 低温

产品在-25±3℃的条件下,先工作2h,再放置16h,恢复2h后测试结果应符合4.2条和4.3条的规定。

4.4.3 恒定湿热

产品在温度为40±2℃,相对湿度为(![]() )%的条件下,放置48h,恢复2h后测试结果应符合4.2条和4.3条的规定。

)%的条件下,放置48h,恢复2h后测试结果应符合4.2条和4.3条的规定。

4.4.4 振动

产品承受表5-1规定要求的振动试验后,应符合4.2条和4.3条的规定。

表5-1

4.4.5 碰撞

产品承受加速度100±10m/s2,脉冲持续时间16ms,脉冲重复频率为1~3次/s,1 000±10次的碰撞试验后,进行检查,应符合4.2条和4.3条的规定。

4.4.6 跌落

包装的产品按表5-2规定的高度,使包装箱任一角及角相连的3条棱和角相连的3个面进行7次跌落试验,试验后检查应符合4.2条和4.3条及相应的包装要求的规定。

表5-2

4.5 插针

4.5.1 插针强度

产品插针应能承受5N的拉力,不得松动和脱落。

4.5.2 插针可焊性

插针表面易于被熔融焊料润湿,浸渍过的表面上必须覆盖上一层光滑明亮的焊料层,只允许有少量分散的诸如针孔不润湿或弱润湿区域之类的缺陷,且这些缺陷不应集中在一块。

5 试验方法

5.1 外形尺寸和外观检查

5.1.1 外形尺寸检查

按产品标准规定测量精度的量具进行检查。

5.1.2 外观检查

用目测和手感法进行检查。

5.2 电声性能测量方法

5.2.1 测量条件

5.2.1.1 正常大气条件

环境温度:15~35℃;

相对湿度:45%~75%;

大气压:86~106kPa。

5.2.1.2 声学环境

要求环境及其噪声造成的噪声级应比被测信号的声压级低10dB以上。在测量装置周围50cm范围内不应有声反射体,50cm以外不应有明显声反射。

5.2.2 声响器电声性能测量

5.2.2.1 额定电压下的电流

测量电路见图5-1。馈给声响器峰—峰值电压(等于额定电压),规定频率的1/2占空比方波信号,在回路中串联一毫伏表,其读数即为额定电流值。

图5-1

5.2.2.2 电压灵敏度级

按SJ声响器和蜂鸣器测量方法中第6.1.1条进行测量。

5.2.2.3 频率响应

按SJ声响器和蜂鸣器测量方法中第6.1.2条进行测量。

5.2.2.4 共振频率

按SJ声响器和蜂鸣器测量方法中第6.1.3条进行测量。

5.2.2.5 纯音

按SJ声响器和蜂鸣器测量方法中第6.1.4条进行测量。

5.2.2.6 电容量

按SJ声响器和蜂鸣器测量方法中第6.1.5条及下列细则进行测量。

a.声响器共振频率≥2kHz时,测试频率为100Hz(或120Hz),或1kHz;

b.声响器共振频率≤2kHz时,测试频率为100Hz(或120Hz)。

5.2.2.7 阻抗

按SJ声响器和蜂鸣器测量方法中第6.1.6条进行测量。

5.2.2.8 电磁声响器的直流电阻

用精度为2.5级的万用表测量。

5.2.3 蜂鸣器电声性能测量方法

5.2.3.1 输出电压级

按SJ声响器和蜂鸣器测量方法中第6.2.1条进行测量。

5.2.3.2 额定电压下的电流

测量线路见图5-2,馈给蜂鸣器额定电压,电流表的读数即为额定电流。

图5-2

5.2.3.3 纯音检听

按SJ声响器和蜂鸣器测量方法中第6.2.1条进行测量。

5.2.3.4 振荡频率

按SJ声响器和蜂鸣器测量方法中第6.2.2条进行测量。

5.2.3.5 调制频率

按SJ声响器和蜂鸣器测量方法中第6.2.2条进行测量。

5.2.3.6 间歇特性

按SJ声响器和蜂鸣器测量方法中第6.2.2条进行测量。

5.3 环境试验

5.3.1 高温

按GB 2423.1中试验Bb进行。

5.3.2 低温

按GB 2423.1中试验Ab进行。

5.3.3 振动

按GB 2423.10进行。

5.3.4 碰撞

按GB 2423.6中试验Eb进行。

5.3.5 跌落

按GB 4857.5进行。

5.3.6 插针

5.3.6.1 插针强度

插针强度按图5-3进行试验。

图5-3

5.3.6.2 插针可焊性

按GB 2423.28中试验Ta方法进行。焊锡温度为235±5℃,浸渍时间为2±0.5s。试验后用4~10倍放大镜观察浸渍面焊锡润湿情况。

6 检验规则

声响器和蜂鸣器质量检验规则分定型检验、交收检验和例行检验。

6.1 定型检验

6.1.1 定型检验的项目的检验顺序按4.2~4.5条的规定进行。

6.1.2 定型检验的样品数量为5只,在试样中随机抽取。

6.1.3 全部检验项目合格,则判定鉴定检验合格。如有不合格项目,应及时查明原因,予以改进,并重新进行该项目及相关项目的检验,直至合格。

6.2 交收检验

检验的抽样按GB 2828中一次正常检查抽样方案进行,检查项目、检查水平及合格质量水平(AQL)见表5-3。

表5-3

注:1)原则上每个批都需检查,对于连续生产批可每月检查一次。

6.2.1 交收不合格分类见表5-4。

表5-4

6.2.2 供货方在对不合格批进行百分之百检查的基础上,将发现的不合格品剔除或修理好以后,允许再次提交检查。

对于再次提交批,使用严加检查。

6.3 例行检验

6.3.1 检查周期为一年,在产品结构、生产工艺及材料有重大变更时也应进行例行检验。

6.3.2 例行检验发现的缺陷分为A类、B类、C类不合格,并分别给定PQL。例行检验按GB 2829中二次抽样方案进行抽样,分组进行,其检查项目、样本大小、判别水平、不合格质量水平(PQL)及判定数组见表5-5。

表5-5

注:A类、B类、C类不合格分类按6.2.1条规定。

6.3.3 例行检验中环境试验前后的检查项目为:电压灵敏度、共振频率、纯音检听、输出声压级和振荡频率。

6.3.4 当样品进行了第一组试验后,若A、B、C类不合格品数小于第一合格判定数,则该组例行检验为合格品;若不合格品数大于第一不合格判定数量,则该组例行试验为不合格;若不合格品数大于合格判定数但小于不合格判定数时,对样品进行第二组试验。

当进行第二组试验后,若第一组和第二组试验的不合格品之和小于第二组合格判定数,则该组例行检验为合格;若第一组和第二组试验的不合格品数大于第二组不合格判定数,则该组例行检验不合格。

6.3.5 例行检验的样品不得作为合格品交付使用。

7 标志、包装、运输、贮存

7.1 标志

声响器和蜂鸣器上应标明极性。

外包装箱的标志按GB 191的规定。

7.2 包装

由产品标准规定,且包装还应满足用户的特殊要求。

7.3 运输

包装成箱的声响器和蜂鸣器可用一般交通工具运输,运输中应避免碰撞及雨雪直接淋袭。

7.4 贮存

包装成箱的声响器和蜂鸣器可贮存在通风、干燥、无腐蚀性气体的仓库中。贮存期为一年。

下面是我国汽车行业用的汽车报警蜂鸣器的规格标准。

中华人民共和国汽车行业标准

QC/T 550—1999

代替JB 3920—85

汽车用蜂鸣器

本标准适用于标称电压为6V、12V及24V的各类汽车用触点式报警蜂鸣器。

1 型式和尺寸

1.1 蜂鸣器的结构型式为封闭式、电磁触点型。

1.2 蜂鸣器为短时定额工作制。

其使用范围分类如下:

A类:频繁使用的蜂鸣器,如速度警告,转向信号警告,公共汽车门开关警告、自卸车警告等。

B类:经常使用的蜂鸣器,如发动机油压警告,气压警告,水温警告等。

1.3 蜂鸣器安装尺寸应符合图5-4及表5-6的规定。

图5-4

表5-6

注:用户对接头形式有特殊要求时,按供需双方协议解决。

1.4 蜂鸣器分单线制及双线制两种。

2 技术要求

2.1 蜂鸣器除符合本标准要求外,还应符合JB 2261—1977《汽车拖拉机用电气设备基本技术条件》的有关规定,并按照规定程序批准的图样及文件制造。

2.2 基本性能

蜂鸣器在试验电压下的基本参数应符合表5-7规定。

表5-7

2.3 电压变化

2.3.1 蜂鸣器在按表5-8规定的输入电压范围内工作时,发音应正常,不应有尖叫、颤音、振扰、沙哑和声音明显不符合这类产品声音特性的声响。

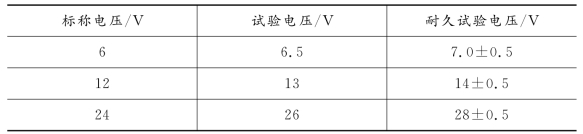

表5-8

2.3.2 蜂鸣器输入按表5-8规定的下限电压时,允许声压级比表5-7规定的最低值降低5dB(A)。

2.4 绝缘电阻

双线制蜂鸣器的导电引出线与安装支架之间的绝缘电阻应不小于1MΩ。

2.5 耐振性

蜂鸣器按下列规定进行试验后,不应有机械损伤和坚固部分松动的现象,性能仍应符合2.2及2.3条规定。

a)耐振动能力:频率3 000周/min,最大加速度5g,振动时间4h。

b)耐冲击能力:最大加速度10g,冲击次数10 000次。

2.6 耐温性

蜂鸣器应能在周围空气温度(-40~55)℃范围内工作,当在高温55℃及低温-40℃时,允许其声压级比表5-7规定的最低值降低5dB(A),恢复到常温时,仍应符合2.2及2.3条规定。

2.7 耐潮性

蜂鸣器在周围空气的相对湿度不大于90%的条件下应能工作,耐潮试验结束时,声压级允许比表5-7规定的最低值降低5dB(A)。恢复到常温时,性能仍应符合2.2及2.3.2.4条规定。

2.8 连续性试验

在常温时对蜂鸣器施以表5-9规定的试验电压,A类产品连续鸣叫40min,B类产品连续鸣叫20min。鸣叫结束后,性能仍应符合2.2及2.3条的规定。

表5-9

2.9 外观

蜂鸣器外表应无有害的皲裂伤痕及其他缺陷,所有黑色金属制造的零件应有可靠的防腐蚀层。

2.10 耐久性

蜂鸣器在正常使用条件下的耐久工作次数,A类产品为3 000次,B类产品为600次(连续鸣叫1min为1次)。

3 试验方法

3.1 试验条件

3.1.1 除对试验条件已作具体规定外,测量时的环境温度应在10~30℃之间。

3.1.2 声压级测量可以在无回响室,半无回响室,或开阔空间(在半径为7.5m的范围内无垂直反射面)进行,测量区的地面应为光滑混凝土地面。在声响讯号装置或拾音器附近,除观测仪器读数者外,不得有其他人员停留。

3.1.3 环境噪声应比测试的蜂鸣器的声压级至少低10dB(A)。

3.1.4 当风速大于5m/s时不应进行测量。

3.1.5 测量声频特性的输入条件

3.1.5.1 在电源端测量的输入电压应符合表5-9的规定。

3.1.5.2 输入电压波动不超过±0.1V。

3.1.6 拾音器和蜂鸣器的定位

3.1.6.1 被试验的蜂鸣器,应与拾音器放在同一高度,此高度应为1m,蜂鸣器声响出口平面至拾音器的距离为1m。

3.1.6.2 拾音器的最大灵敏度轴应与报警器声响轴重合。

3.1.6.3 蜂鸣器按装车方向安装在刚性的基架上,并应避免引起共振。

3.2 测量仪器(https://www.xing528.com)

3.2.1 蜂鸣器的试验电源可用充电的蓄电池或可调式直流稳压器。

3.2.2 声压级测试时,声级计置于快挡及A计权网络,使用的声级计及确定声频特性所用的仪器应符合国家计量仪器标准规定。

3.2.3 测量用仪表精度不低于0.5级。

3.3 基本性能测试 按2.2条规定。

3.4 电压变化试验 按2.3条规定。

3.5 绝缘电阻测定 按2.4条用500V兆欧表检查测定。

3.6 耐振性试验(第2.5条)按JB 2261—1977第31条进行。

3.7 耐温性试验(第2.6条)按JB 2261—1977第33、34条进行。

3.8 耐潮性试验(第2.7条)按JB 2261—1977第35条进行。

3.9 外观试验(第2.9条)中电镀件及油漆件的表面检查按JB 2261—1977第43、44条进行。

3.10 连续性试验(第2.8条)

把试样装在专用试验台上,安装状态与正常装车使用相同,按2.8条规定进行。

3.11 耐久性试验(第2.10条)

蜂鸣器在进行了连续性试验后,把试样装在台架上,安装状态与正常装车使用相同,按表5-9规定施以相应的耐久试验电压,鸣叫1min,停止30s连续进行。对A类蜂鸣器连续做75h,对B类蜂鸣器连续做15h。

试验结束后,允许声压级比表5-7规定的最低值降低5dB(A),音色不应有明显变化。

4 检验规则

4.1 每台产品必须经检验合格后,才能出厂,并附有合格证,使用(安装)说明书。

4.2 出厂检验

4.2.1 凡交货的产品,均须按出厂检验项目进行检验。

4.2.2 每台产品出厂检验项目为:外观目测(2.9);安装尺寸(1.3);基本性能(2.2);电压变化(2.3);绝缘电阻(2.4)。

4.3 型式试验

4.3.1 型式试验应在下列情况之一时进行。

a)试制的新产品定型时;

b)设计工艺或使用的材料作重大改变时;

c)不经常生产的产品,间隔时间1年以上再次生产时;

d)对成批大量生产的产品,每1~2年不少于1次。

4.3.2 型式试验的内容应包括本标准第二章所规定的全部要求,作型式试验的试样应从出厂试验合格的同一批产品中抽取,数量不得少于6件、先按出厂检验项目进行检验,出厂检验合格后将试样分成两组。

第一组按以下顺序进行:2.5,2.6,2.7,2.8,2.9;

第二组按2.10。

4.3.3 产品的型式试验必须全部符合规定的要求,如有个别项目不合格时,应重新抽取加倍数量的产品,就该不合格项目进行复验,如仍有不合格项目时,则该批产品认为不合格。

4.3.4 订货方有权检查产品的质量是否符合标准的要求,交货时按出厂试验项目验收。按GB/T 2828-1987《逐批检查计数抽样程序及抽样表》抽样规定:

a)检查水平:I;

b)合格质量水平:AQL=4%;

c)抽样方案:一次正常检查抽样方案。

如订货方对产品质量有疑问时,有权提出增加部分或全部型式试验项目的检验要求,其抽试数目最多不大于2%,最少不少于4台,在检验中如有任何一台样品不符合检验项目的任一条、款、项要求时,应按4.3.3款规定复验处理。

5 标志、包装、运输、储存

5.1 每台产品应在明显的位置,固定产品铭牌或打印标志。其内容:

a)产品型号,标称电压;

b)声压级(如条件限制可不标注);

c)制造年月或代号;

d)制造厂厂名或商标。

5.2 蜂鸣器的运输包装及储存,应符合JB 2261—1977第三章中的有关规定。

附加说明略。

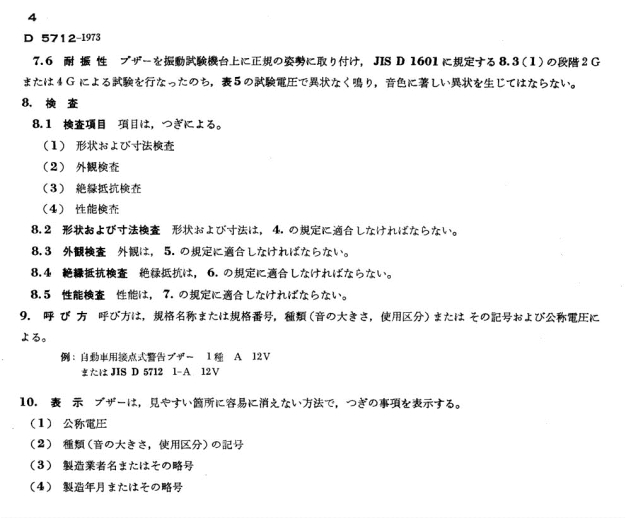

下面是日本汽车行业应用的汽车报警蜂鸣器的规格标准JIS D 5712—1973。

JIS D 5712 1973的日本汽车用报警蜂鸣器的解说略去,有需要者请查阅原标准。

除汽车行业以外的其他行业及其他国家也有针对蜂鸣器的相应标准。

(2)蜂鸣器生产、制造过程中涉及的材料特性标准介绍

这里涉及的仍然是两类材料:功能材料与结构材料。对功能材料我们列举永磁铁氧体材料。

前 言

本标准代替并废止SJ/T 10410—1993《永磁铁氧体材料》。

本标准与SJ/T 10410—1993相比有以下主要变化:

——烧结永磁铁氧体材料牌号中删去了Y20和Y23,将Y26H改为Y26H-1,并增加了Y26H-2、Y28H-1、Y28H-2、Y32H-1、Y32H-2、Y33H、Y34、Y35、Y36、Y38、Y40;

——粘结永磁铁氧体材料牌号中增加了YN4TH、YN6T、YN10H、YN12、YN13H、YN18;

——删去了烧结永磁铁氧体材料及粘结永磁铁氧体材料的典型退磁曲线。

本标准的附录A为资料性附录。

本标准由全国磁性元件与铁氧体材料技术委员会归口。

本标准由中国电子技术标准化研究所(CESI)总归口。

本标准起草单位:国营金川无线电器材厂。

本标准主要起草人:刘祖权、张振汉。

本标准所代替标准的历次版本发布情况为:SJ 285—77、SJ/T 10410—1993。

永磁铁氧体材料

1 范围

本标准规定了永磁铁氧体材料的命名与分类、要求、试验方法。本标准适用于永磁铁氧体材料,包括烧结永磁铁氧体材料和粘结永磁铁氧体材料。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 3217—1992永磁(硬磁)材料磁性试验方法

SJ/T 10213—1991铁氧体材料牌号与元件型号命名方法

3 命名与分类

3.1 命名

永磁铁氧体材料的命名方法按SJ/T 10213—1991的规定。

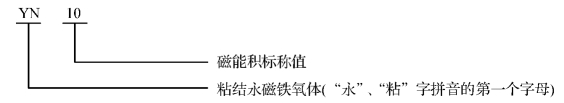

永磁铁氧体材料的牌号:

示例1:

示例2:

3.2 分类

永磁铁氧体材料一般分为两大类,即烧结永磁铁氧体材料和粘结永磁铁氧体材料。各类又可根据其性能分为同性材料和异性材料。

4 要求

4.1 烧结永磁铁氧体材料的主要磁性能应符合表5-16规定,其物理性能参见附录A。

表5-16 烧结永磁铁氧体材料的主要磁性能

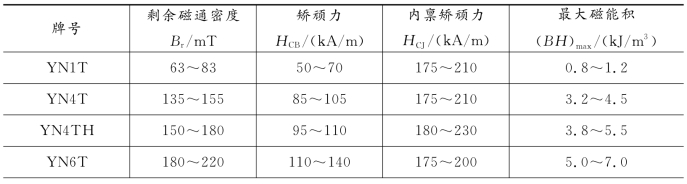

4.2 粘结永磁铁氧体材料的主要磁性能应符合表5-17的规定,其物理性能参见附录A。

表5-17 粘结永磁铁氧体材料的主要磁性能

(续表)

5 试验方法

材料主要磁性能的试验方法和试验样品的规格尺寸及外观要求应按GB/T 3217—1992的规定。

SJ/T 10410—2002

附录A

(资料性附录)

永磁铁氧体材料的物理性能

A.1 烧结永磁铁氧体材料物理性能(见表A.1)

表A.1 烧结永磁铁氧体材料物理性能

A.2 粘结永磁铁氧体材料物理性能(见表A.2)

表A.2 粘结永磁铁氧体材料物理性能

对结构材料,往往用金属材料居多,因此,这里列举了一些对金属性能的标准。

金属材料力学性能标准和实验方法

A.金属拉伸、压缩、弯曲及扭转试验

·GB/T 228—2002 金属材料 室温拉伸试验方法

·GB/T 4338—1995 金属材料 高温拉伸试验

·GB/T 5027—1999 金属薄板和薄带塑性应变比(r值)试验方法

·GB/T 5028—1999 金属薄板和薄带拉伸应变硬化指数(n值)试验方法

·GB/T 7314—1987 金属压缩试验方法

·GB/T 8358—1987 钢丝绳破断拉伸试验方法

·GB/T 8653—1988 金属杨氏模量、弦线模量、切线模量和泊松比试验方法(静态法)

·GB/T 10128—1988 金属室温扭转试验方法

·GB/T 13229—1991 金属低温拉伸试验方法

·GB/T 14452—1993 金属弯曲力学性能试验方法

·GB/T 17600.1—1998 钢的拉伸率换算 第1部分:碳率钢和低合金钢

·GB/T 17600.2—1998 钢的伸长率换算 第2部分:奥氏体钢

B.金属硬度试验

·GB/T 230.1—2004 金属洛氏硬度试验 第1部分:试验方法

·(A、B、C、D、E、F、G、H、K、N、T尺寸)

·GB/T 231.1—2002 金属布氏硬度试验 第1部分:试验方法

·GB/T 4340.1—1999 —金属维氏硬度试验 第1部分:试验方法

·GB/T 4341—2001 金属肖氏硬度试验方法

·GB/T 17394—1998 金属里氏硬度试验方法

·GB/T 18449.1—2001 金属努氏硬度试验 第1部分:试验方法

C.金属韧性试验

·GB/T 229—1994 金属夏比缺口冲击试验方法

·GB/T 4158—1984 金属艾比冲击试验方法

·GB/T 4160—2004 钢的应变时效敏感性试验方法(夏比冲击法)

·GB/T 5482—1993 金属材料动态撕裂试验方法

·GB/T 6803—1986 铁素体钢的无塑性转变温度 落锤试验方法

·GB/T 8363—1987 铁素体钢落锤撕裂试验方法

·GB/T 12778—1991 金属夏比冲击断口测定方法

D.金属延性试验

·GB/T 232—1999 金属材料 弯曲试验方法

·GB/T 233—2000 金属材料 顶锻试验方法

·GB/T 235—1999 金属材料 厚度等于或小于3mm薄板和薄带 反复弯曲试验方法

·GB/T 238—2002 金属材料 线材 反复弯曲试验方法

·GB/T 239—1990 金属线材扭转试验方法

·GB/T 241—1990 金属管液压试验方法

·GB/T 242—1997 金属管 扩口试验方法

·GB/T 224—1997 金属管 弯曲试验方法

·GB/T 245—1997 金属管 卷边试验方法

·GB/T 246—1997 金属管 压扁试验方法

·GB/T 2976—2004 金属材料 线材 缠绕试验方法

·GB/T 4156—1984 金属杯突试验方法(厚度0.2~2mm)

·GB/T 17104—1997 金属管 管环拉伸试验方法

E.金属高温长时试验

·GB/T 2039—1997 金属拉伸蠕变及持久试验方法

·GB/T 10120—1996 金属应力松弛试验方法

F.金属疲劳试验

·GB/T 2107—1980 金属高温旋转弯曲疲劳试验方法

·GB/T 3075—1982 金属轴向疲劳试验方法

·GB/T 4337—1984 金属旋转弯曲疲劳试验方法

·GB/T 6398—2000 金属材料疲劳裂纹扩展速率试验方法

·GB/T 7733—1987 金属旋转弯曲腐蚀疲劳试验方法

·GB/T 10622—1989 金属材料滚动接触疲劳试验方法

·GB/T 12347—1996 钢丝弯绳弯曲疲劳试验方法

·GB/T 12443—1990 金属扭应力疲劳试验方法

·GB/T 15248—1994 金属材料轴向等幅低循环疲劳试验方法

G.金属断裂力学试验

·GB/T 2038—1991 金属材料延性断裂韧度JIc试验方法

·GB/T 2358—1994 金属材料裂纹尖端开位移试验方法

·GB/T 4161—1984 金属材料平面应变断裂韧度kIc试验方法

·GB/T 7732—1987 金属板材表面裂纹断裂韧度KIe试验方法

H.其他力学性能试验

·GB/T 6396—1995 复合钢板力学及工艺性能试验方法

·GB/T 6400—1986 金属丝材和铆钉的高温剪切试验方法

·GB/T 12444.1—1990 金属磨损试验方法MM型磨损试验

·GB/T 12444.2—1990 金属磨损试验方法 环块型磨损试验

I.材料(金属)热学性能标准和实验方法

GB/T 351—1995 金属材料电阻系数测量方法

GB/T 3651—1983 金属高温导热系数测量方法

YS/T 348—1994 电阻系数测量方法

GB/T 4339—1999 金属材料热膨胀特性参数的测定

GB/T 10562—1989 金属材料超低膨胀系数测定方法 光干涉法

胶粘剂特性标准

GB/T 2790—1995 胶粘剂180°剥离强度试验方法 挠性材料对刚性材料

GB/T 2791—1995 胶粘剂T剥离强度试验方法 挠性材料对挠性材料

GB/T 2792—1995 压敏胶粘带180°剥离强度试验方法

GB/T 2793—1995 胶粘剂不挥发物含量的测定

GB/T 2794—1995 胶粘剂粘度的测定

GB/T 2943—1995 胶粘剂术语

GB/T 4850—2002 压敏胶粘带低速解卷强度的测定

GB/T 4851—1998 压敏胶粘带持粘性试验方法

GB/T 4852—2002 压敏胶粘带初粘性试验方法(滚球法)

GB/T 6328—1999 胶粘剂剪切冲击强度试验方法

GB/T 6329—1996 胶粘剂对接接头拉伸强度的测定

GB/T 7122—1996 高强度胶粘剂剥离强度的测定 浮辊法

GB/T 7124—1995 胶粘剂拉伸剪切强度测定方法(金属对金属)

GB/T 7125—1999 压敏胶粘带和胶粘剂带厚度试验方法

GB/T 7749—1987 胶粘剂劈裂强度试验方法(金属对金属)

GB/T 7750—1987 胶粘剂拉伸剪切蠕变性能试验方法(金属对金属)

GB/T 7752—198 绝缘胶粘带工频击穿强度试验方法

GB/T 7753—1987 压敏胶粘带性能试验方法

GB/T 7754—1987 压敏胶粘带剪切强度试验方法(胶面对背面)

GB/T 11175—2002 合成树脂乳液试验方法

GB/T 13354—1992 液态胶粘剂密度测定方法 重量杯法

GB/T 13353—1992 胶粘剂耐化学试剂性能的测定方法 金属对金属

GB/T 13553—1996 胶粘剂分类

GB/T 14517—1993 绝缘胶粘带工频耐电压试验方法

GB/T 14518—1993 胶粘剂的pH值测定

GB/T 14903—1994 无机胶粘剂套接扭转剪切强度试验方法

GB/T 15330—1994 压敏胶粘带水渗透率试验方法

GB/T 15331—1994 压敏胶粘带水蒸气透过率试验方法

GB/T 15332—1994 热熔胶粘剂软化点的测定 环球法

GB/T 15333—1994 绝缘用胶粘带电腐蚀试验方法

GB/T 15903—1995 压敏胶粘带耐燃性试验方法 悬挂法

GB/T 16997—1997 胶粘剂主要破坏类型的表示法

GB/T 16998—1997 热熔胶粘剂热稳定性测定

GB/T 17517—1998 胶粘剂压缩剪切强度试验方法 木材与木材

GB/T 17875—1999 压敏胶粘带加速老化试验方法

GB/T 18747.1—2002 厌氧胶粘剂扭矩强度的测定(螺旋紧固件)

GB/T 18747.2—2002 厌氧胶粘剂剪切强度的测定(轴和套环试验法)

HG/T 3716—2003 热熔胶粘剂开放时间的测定

HG/T 3738—2004 溶剂型多用途氯丁橡胶胶粘剂

HG/T 3737—2004 单组分厌氧胶粘剂

HG/T 2568—2002 硬聚氯乙烯(PVC-U)塑料管道系统用溶液剂型胶粘剂

(3)蜂鸣器使用中涉及的特性标准

关于无铅产品的问题,这里介绍关于限制使用特定有害物质(RoHS指令)。

①世界各国的控制规定实例和动向

A.欧洲。为加强限制电气、电子设备中使用特定有害物质,欧洲提出了RoHS指令(Restriction of Hazardous Substances——限制使用特定有害物质(2006年7月1日开始)。其内容是:禁止使用镉、铅、水银、六价铬、特定溴系难燃剂。禁止使用EU废汽车(ELV)规定的化学物质。根据ELV(End of Life Vehicles——废汽车)指令规定,禁止使用铅、水银、镉、六价铬(2006年7月1日开始)。

B.美国。以州为单位,限制使用水银。65号提案等开展加强个别限制使用。采取限制使用铅。65号提案(2003年9月开始)。美国加州的有害物质解决处理计划中,使用水银减少一半(截止于2006年年底)。使用水银的产品事先提交报告以及产品上张贴标记。

C.日本。颁布了修订版化审法。针对会对环境中的动植物产生影响以及不会在环境中分解,容易积蓄在生物体体内的物质,在还没有掌握其毒性之前,应归属于法律的管理范围内。

②各国主要限制使用有害物质的其他法律

国际法律:

A.危险物质指令67/548/EC(EU)。

B.关于限制危险物质及配料上市和使用的指令76/769/EC(EU)。

包括EU各成员国法律、规则、行政规定在内的指令、规则。禁止电器电子设备中含有有害物质的指令(RoHS指令审议中)。

C.化学品禁止规定(德国)。对物质、配料和含有或可能释放这些物质的产品,符合附件规定的用途、条件的,禁止上市。

D.德国日用品限制(德国)。化学物质限制使用法1999年限制使用镉(荷兰)。在颜料、涂料、稳定剂中规定镉的含量,禁止在电镀中使用。

E.有害物质限制使用法(美国TSCA)。对于已经存在的物质,有要求进行特定试验规则,对新物质,要求生产前提交申请等。

F.65号提案(美国加州)。关于含有具有致癌性、生殖毒性影响有害物质的通告,禁止排弃到水源。

G.限制使用水银(美国各州)。有报告表示每种产品群中的水银含量、销售台数的义务。

H.关于化学物质的审查及制造等的限制的法律(化审法)。(日本)在生产或进口新的化学物质时,事先对该化学物质是否具有难分解性等特征进行审查,并限制生产、进口、使用等。

劳动安全卫生法。禁止生产会给作业人员的健康带来严重影响的物质,并规定管理使用。

毒性和剧毒物的管理法。限制生产,使用急性强毒性物质。

化学物质管理等级准则Ver.3(产品版):2级禁止物质。

2级禁止物质

关于RoHS指令对应物质17)~20),必须提交调查表。

由RoHS指令明确禁止使用的物质。日本松下电器集团主动规定推进废止使用的聚氯乙烯及其混合物。

对象物质 (5物质群 NO.1~NO.15由于废止缺号)

16)聚氯乙烯(PVC)及其混合物 (松下电器集团的自主限制)

17)镉及其化合物 (RoHS指令)

18)铅及其化合物 (RoHS指令)

19)六价铬化合物 (RoHS指令)

20)水银及其化合物 (RoHS指令)

使用废止时期:RoHS指令对应物质由2005年4月以后出货新产品起禁止使用。

未采取对应措施的零部件、材料,2004年10月开始禁止进货。

除RoHS指令外,还有对应的新颁标准。

以上介绍的标准及相关测试方法,只是编者接触到的部分内容,有些尚未收集进来,不过参照上述内容,读者可以据此来拓展,以寻求自己所需的内容。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。