载荷系数K中包括使用系数KA、动载系数Kv、齿间载荷分配系数Kα及齿向载荷分布系数Kβ,即

1)使用系数KA

使用系数KA是考虑由于原动机和工作机的载荷变动、冲击、过载等外部因素对齿轮产生的附加动载荷影响的系数。KA与原动机和工作机的特性、轴系的质量和刚度、联轴器的类型及运行状态有关。一般情况下,可参考表5-2选取KA值。

表5-2 使用系数KA

注:1.表中所列KA值仅适用于减速传动,若为增速传动,KA值建议取表中数值的1.1倍。2.当外部机械与齿轮装置间有挠性连接时,KA值可适当减小。

2)动载系数Kv

动载系数Kv是考虑齿轮传动在啮合过程中,由于自身啮合误差所产生的内部附加动载荷影响的系数。齿轮的制造精度及圆周速度是影响动载系数Kv的主要因素。提高制造精度、减小齿轮直径以降低圆周速度、增加轮齿及支承件的刚度、对齿轮进行修缘(如图5-10所示,即对齿顶的一小部分齿廓曲线进行适量修削)等,都能减小内部附加动载荷。

图5-10 齿轮修缘

图5-11 动载系数

动载系数Kv值应通过实测或对有关影响因素进行全面的分析和计算来确定。对于一般圆柱齿轮传动的动载系数Kv,可根据齿轮传动精度系数和节线圆周速度从图5-11中查取,图中曲线C=6~12为齿轮传动精度系数,主要与齿轮的制造精度(单个齿距极限偏差fpt)有关。对于直齿圆锥齿轮传动,应按图5-11中低一级的精度线及锥齿轮平均分度圆处的圆周速度vm来查取Kv值。

3)齿间载荷分配系数Kα

齿轮传动的重合度总大于1,说明在啮合过程中,部分时间内有两对以上轮齿同时啮合,为了考虑总载荷在各齿对间分配不均对齿轮强度的影响,引入齿间载荷分配系数Kα加以修正。在一般不需要进行精确计算时,直齿圆柱齿轮传动和β≤30°的斜齿圆柱齿轮传动可查表5-3来确定Kα值。表中,KHα为齿面接触疲劳强度计算用的齿间载荷分配系数,KFα为齿根弯曲疲劳强度计算用的齿间载荷分配系数。

表5-3 齿间载荷分配系数KHα、KFα(https://www.xing528.com)

注:1.经修形的6级精度硬齿面斜齿轮,取KHα=KFα=1。

2.硬齿面和软齿面相啮合的齿轮副,齿间载荷分配系数取平均值。

3.当小齿轮和大齿轮精度不同时,按精度等级较低的取值。

4.本表也可用于灰铸铁和球墨铸铁齿轮的计算。

图5-12 齿轮不对称布置引起载荷分布不均匀

4)齿向载荷分布系数Kβ

齿向载荷分布系数又称为螺旋线载荷分布系数,是用来考虑沿齿宽方向载荷分布不均匀对齿面接触应力和齿根弯曲应力影响的系数。在齿轮制造中引起的齿向误差、齿轮及轴的弯曲和扭转变形、轴承和支座的变形及装配的误差等,将导致接触线上各接触点间接触应力的分布不均匀。例如,当齿轮在两轴承间不对称布置,如图5-12a所示,受载后因轴产生弯曲变形,轴上齿轮也就随之偏斜,致使作用在齿面上的载荷沿接触线分布不均匀(图5-12b)。为此,在计算轮齿强度时,引入齿向载荷分布系数Kβ,用来考虑齿向载荷分布不均对轮齿强度的影响。

为了改善载荷沿接触线分布不均现象,可采取以下一些措施:①提高齿轮的制造和安装精度,减小齿向误差、两轴平行度误差等;②增大轴、轴承及支座的刚度,合理布置齿轮在轴上的位置(尽量采用对称布置,避免悬臂布置);③适当限制轮齿的宽度;④沿齿宽方向进行齿侧修形;⑤将轮齿做成鼓形齿(图5-13)。当轴产生弯曲变形而导致齿轮偏斜时,鼓形齿齿面上的载荷分布如图5-12c所示,可缓解载荷过于偏于轮齿一端的状况,改善了载荷分布。

图5-13 鼓形齿

KHβ为齿面接触疲劳强度计算用的齿向载荷分布系数,可通过实测确定或按国家标准规定的方法来计算。对于一般的工业用圆柱齿轮,若装配时经检验调整或对研跑合,则KHβ可按下列简化计算公式确定,相关参数见表5-4、表5-5。若装配时不进行检验调整,则KHβ的简化计算公式可按参考文献[12]推荐的确定。KFβ为齿根弯曲疲劳强度计算用的齿向载荷分布系数,简化计算时可取KFβ=KHβ。

调质齿轮的KHβ简化计算公式:![]()

表5-4 调质齿轮的KHβ简化计算公式参数

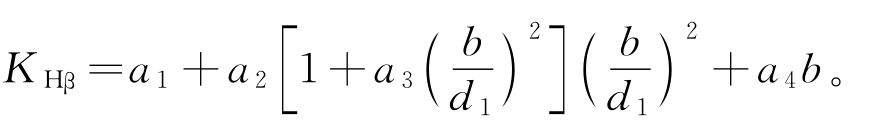

硬齿面齿轮的KHβ简化计算公式:

表55 硬齿面齿轮的KHβ简化计算公式参数

注:装配时检验调整或跑合;首先用KHβ≤1.34计算。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。