1.结构特点

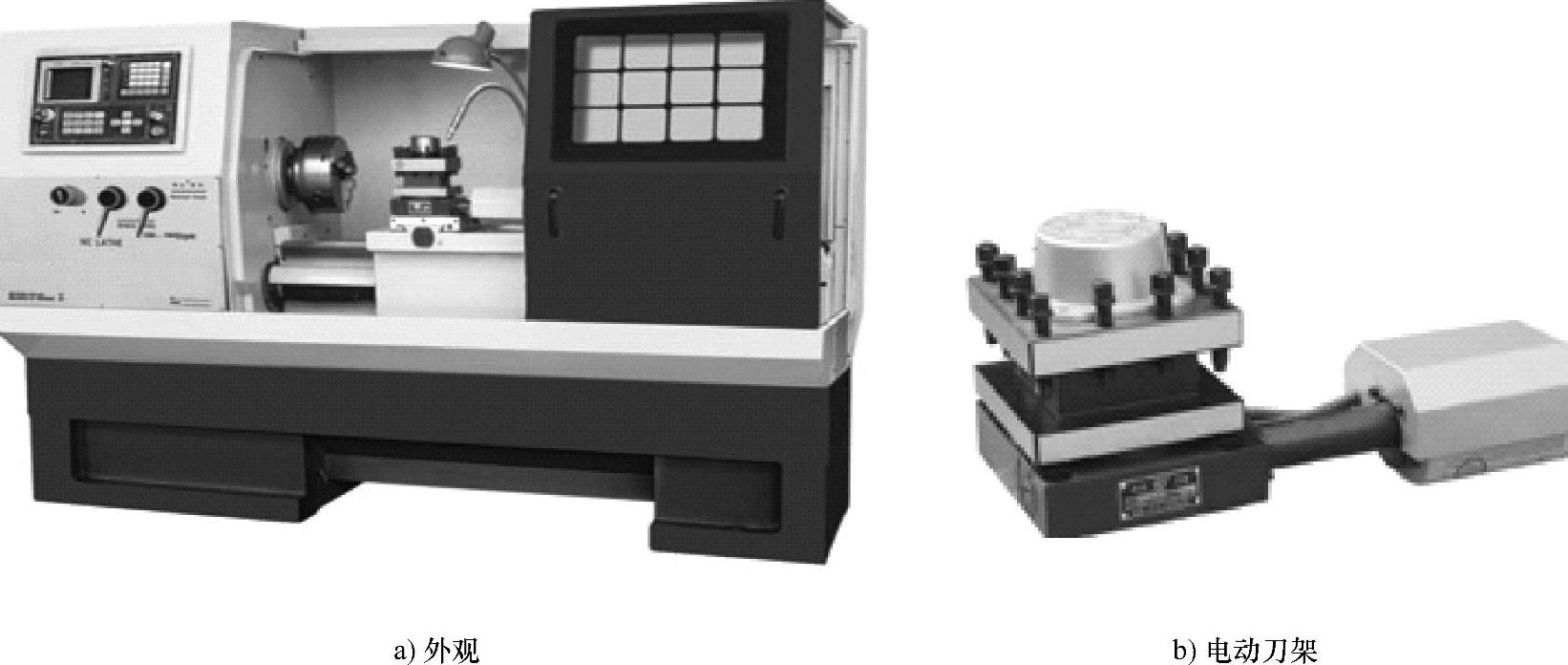

电动刀架具有结构简单、控制容易、价格低廉等特点,它是图8.1-1所示的平床身国产普及型数控车床使用最为广泛、最简单的车床自动换刀装置。

电动刀架一般由专业厂家生产,产品有立式、卧式两种结构形式,可安装的刀具数量一般为4~6把,并以图8.1-1b所示的立式4刀位电动刀架为常用。

图8.1-1 普及型数控车床与刀架

电动刀架的结构简单、控制容易、配套方便、价格低廉,但可安装的刀具数量少,且只能装夹方柄车刀,此外,刀架的定位精度较低,刀架只能进行单向回转选刀,换刀时间较长,因此,通常不用于全功能型数控车床。

虽然,国内生产电动刀架的厂家较多,但其内部结构与原理基本一致。刀架由底座、刀架体、驱动电动机、蜗轮蜗杆、螺纹升降机构、端面齿牙盘和刀位检测装置等部件组成,车刀通过刀架体上部的固定螺钉夹紧于刀架体上,刀架定位利用端面齿牙盘实现。电动机正转时,刀架体可在蜗轮蜗杆的带动下,通过螺纹升降机构抬起、端面齿牙盘脱开,并回转换刀。电动机反转时,刀架体的螺纹升降机构将带动刀架进行粗定位并落下,端面齿牙盘啮合、刀架夹紧。刀架的刀位检测一般使用霍尔元件,每一刀位都有独立的检测信号。

有关电动刀架的内部结构和原理可参见本书作者编写的《现代数控机床设计典例》(机械工业出版社出版)。

2.换刀过程

电动刀架的换刀一般直接通过CNC的辅助功能指令T进行控制,其换刀动作如下。

1)刀架抬起。当CNC执行换刀指令T时,如现行刀位与T指令要求的位置不符,PLC应输出刀架正转信号,控制刀架电动机起动并正转,使刀架体向上抬起,脱开端面齿牙盘,松开刀架。

2)刀架转位。当刀架体抬到一定位置、端面齿牙盘被完全脱开后,刀架上的转位销将插入螺纹升降机构中,使刀架体和螺纹升降机构啮合,电动机的转动将带动刀架体转位,进行刀具交换。

3)刀架定位。刀架体转动时,将带动刀位检测的霍尔元件发信磁体转动,当发信磁体转到指定刀位时,PLC应撤销刀架正转信号,输出刀架反转信号,使刀架电动机反转。电动机反转时,刀架体将粗定位并落下。由于电动刀架的回转存在惯性,到位检测信号的发信范围较窄,因此,刀架从回转到位、正转停止到反转锁紧的过程中,刀位检测信号的状态一般存在1→0→1间断变化。(https://www.xing528.com)

4)刀架锁紧。随着电动机反转的继续,刀架体的端面齿牙盘将与底座啮合并锁紧,电动机被堵转停止,PLC经过一定的延时后,撤销刀架反转信号,结束换刀动作。

3.PLC程序设计要求

车削类数控机床的自动换刀可直接通过CNC加工程序中的T代码指令起动,因此,数控车床加工程序中的辅助功能代码T兼有指定刀号、起动换刀、指定刀具补偿号等多方面的作用,这一点与加工中心有所不同。

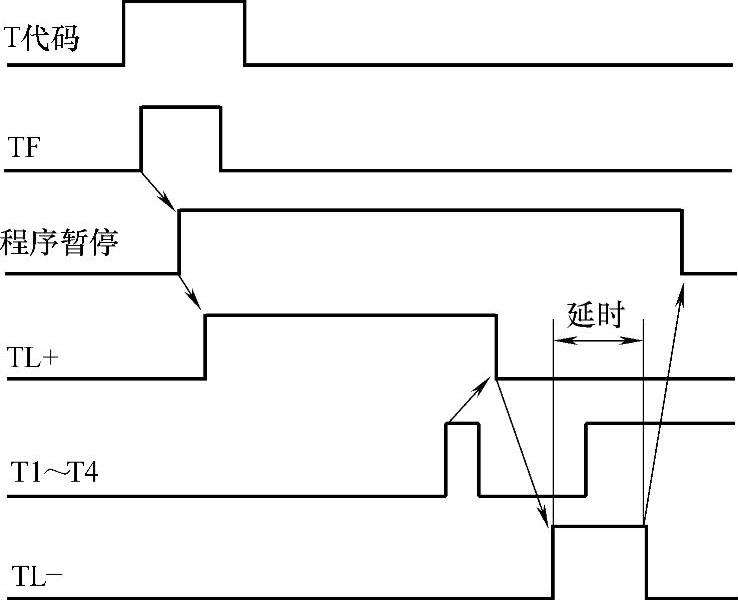

根据电动刀架的结构特点和802S/C/D的辅助机能指令T的执行要求,可得到配套4刀位电动刀架的普及型数控车床的自动换刀PLC程序设计要求如图8.1-2所示。

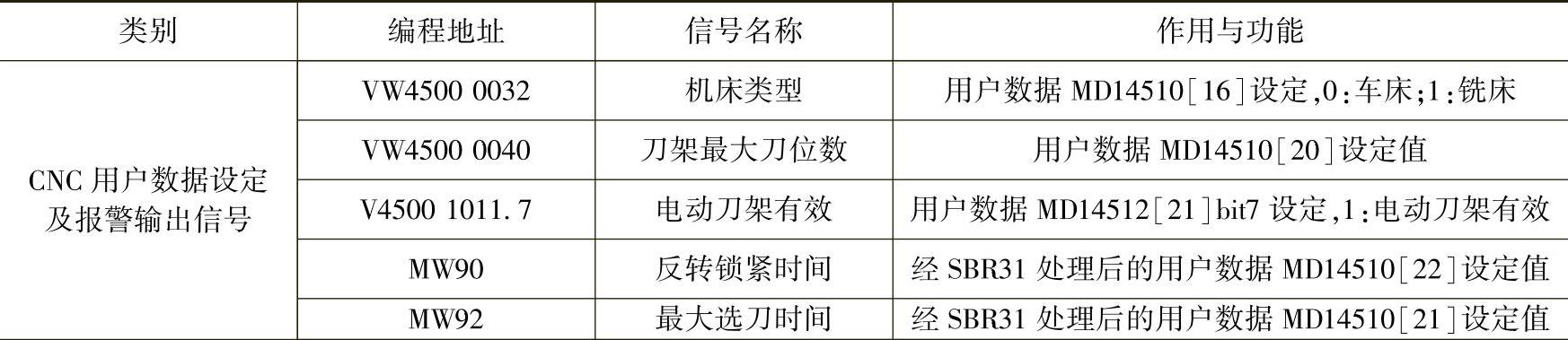

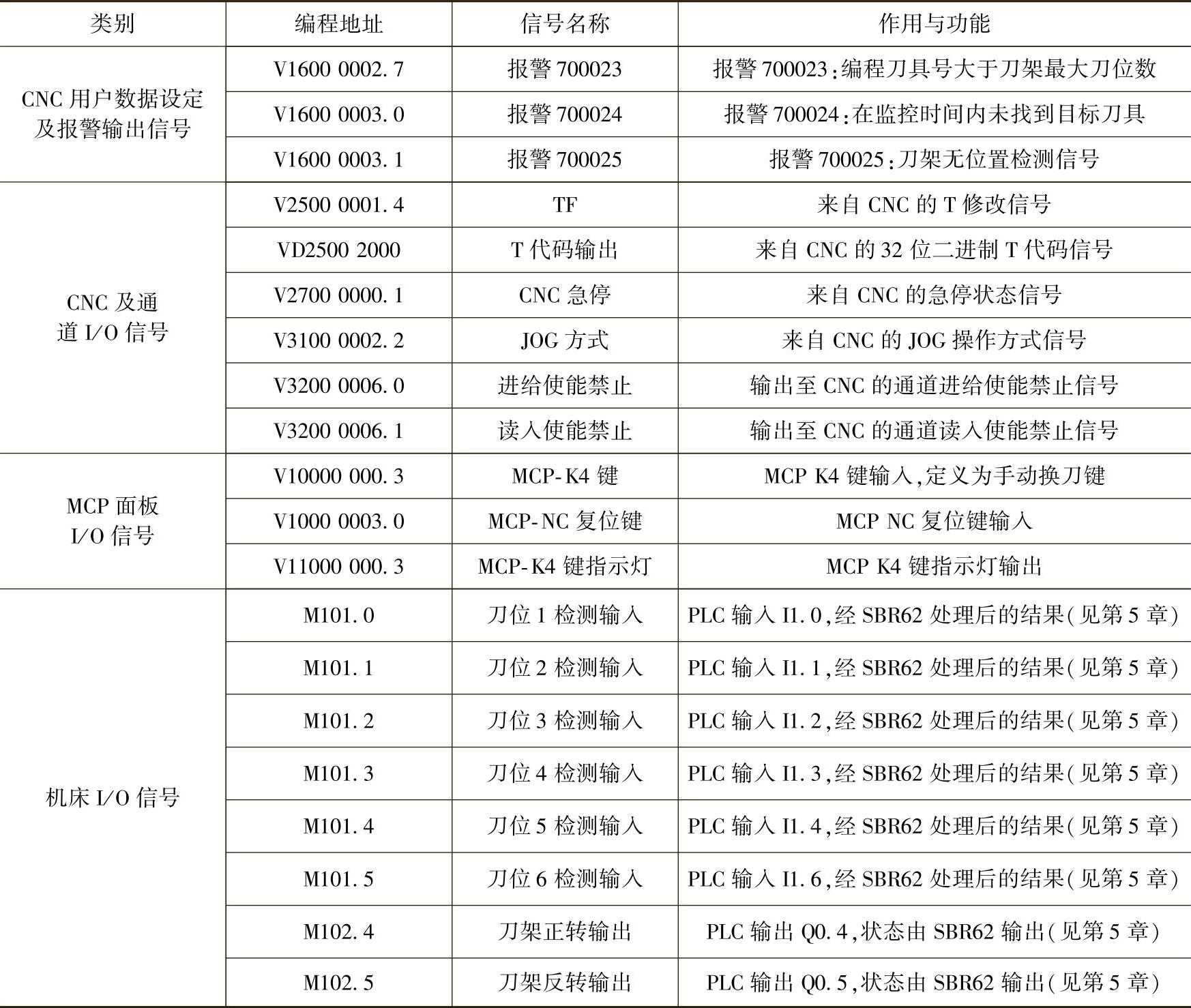

在802S/C/D上,根据子程序库和模板程序的要求,用于数控车床电动刀架控制的主要信号以及它们在PLC程序中的编程地址、作用与功能如表8.1-1所示。

图8.1-2 电动刀架的PLC程序设计要求

表8.1-1 电动刀架控制信号一览表

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。