控制铸件凝固的方法有多种,但多种方法全集中在一个铸件上不一定就是理想的,通常只要根据铸件结构采用一项或两项就可以了。通常有以下几种控制方法:

(1)浇注系统正确的引入位置。选择内浇道从铸件厚实处引入,则加强铸件定向凝固。

确定内浇道与冒口的相对位置,内浇道应尽可能靠近冒口或使金属液经过冒口而进入铸型型腔,以加强定向凝固倾向。

确定内浇道在铸型不同高度上引入,有三种引入形式,即顶注式、底注式和中间注入式。顶注式有利于冒口补缩;底注式快浇不利冒口补缩,铸件底部易产生缩孔、缩松;底注式慢浇,更不利冒口补缩,但对易氧化的合金或型腔较高、型腔复杂的铸件往往采用底注,主要是为了金属液流入平稳,避免金属飞溅和氧化,不冲坏铸型或型芯。阶梯式浇道既可防止合金飞溅和氧化,又可获得定向凝固。

(2)合理的浇注工艺。选择浇注温度和浇注速度:顶注时宜采用高温慢浇;底注时宜采用低温快浇。采用从冒口点浇注热金属液,延长冒口冷却时间。

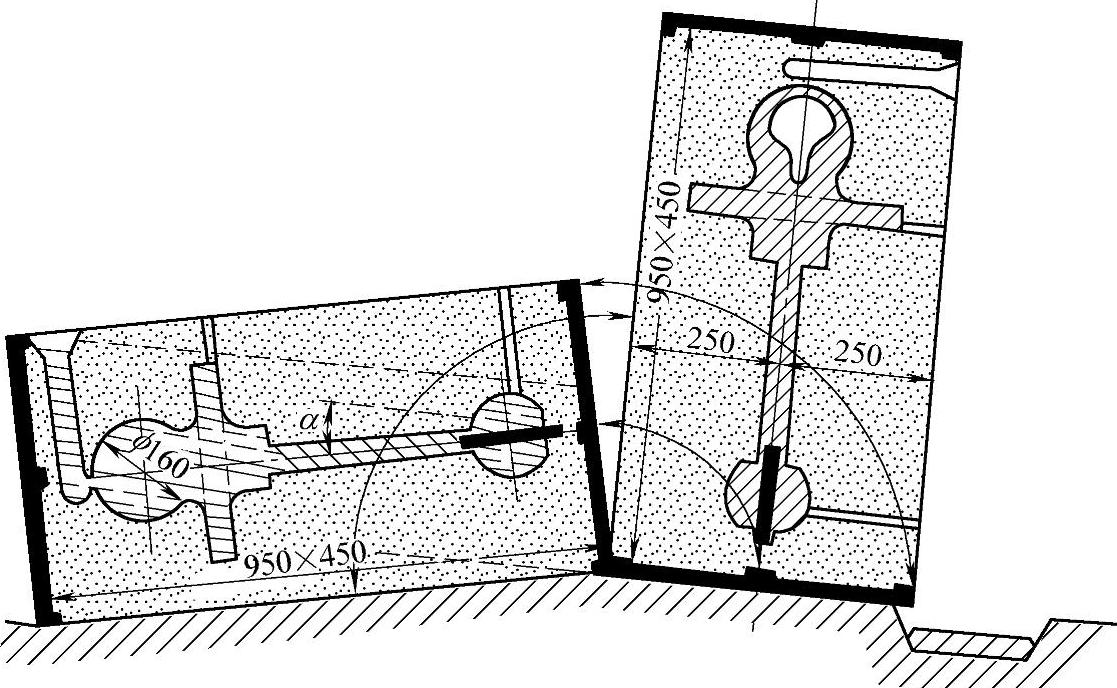

采用回转铸型法的浇注工艺,对合金易氧化的复杂件必须采用底注式,但无法造成冒口补缩所需的凝固顺序。为解决这一矛盾,生产上用回转铸型法,即浇注时采用底注式,以保平稳充填型腔,注满后将铸型回转一定角度,使回转后的铸型位置,既保持它指向冒口的定向凝固,又使冒口完全处于重力作用下补缩的有利位置,从而大大提高冒口补缩效果,如图1-13所示。

(3)冒口、补贴和冷铁的应用。补贴和冷铁多与冒口配合使用,形成良好定向凝固条件,防止缩松、缩孔产生。

图1-13 用回转铸型法改善冒口补缩位置(https://www.xing528.com)

(4)铸铁件均衡凝固控制技术。充分利用石墨化自补缩是铸铁补缩工艺设计的基础。采用短、薄、宽的冒口颈是冒口补缩成功的关键。优先采用顶注工艺,内浇道径向引入和轴向引入比切向引入更有利于石墨化膨胀的利用。冷铁的使用可以更加灵活,可以放在冒口颈或浇道引入处,使冒口和浇道提前凝固截死。溢流技术的使用可以保证上平面为大平面时的表面质量。

(5)加压补缩。将铸型置于压力罐中,浇注后快速关闭浇注孔使铸件在压力下凝固,可以消除或减轻微观缩松。

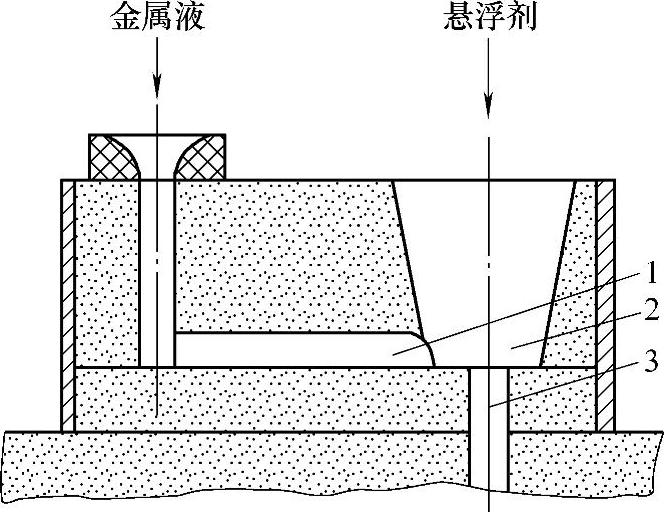

(6)悬浮浇注法。悬浮浇注是将具有一定粒度和数量的金属粉,在浇注过程中,通过特殊形式的浇注系统均匀地加入液流中,与金属液一起充填铸型,如图1-14所示。金属颗粒在金属液中呈悬浮状态,称之为悬浮剂。悬浮浇注法能使铸件的结晶明显细化,可防止或减少缩松,减小集中缩孔容积。

图1-14 悬浮浇注

1—引导浇道 2—离心式集液包 3—直浇道

(7)其他方法。在机械振动下结晶以及在旋转磁场中结晶,都有利于获得致密铸件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。