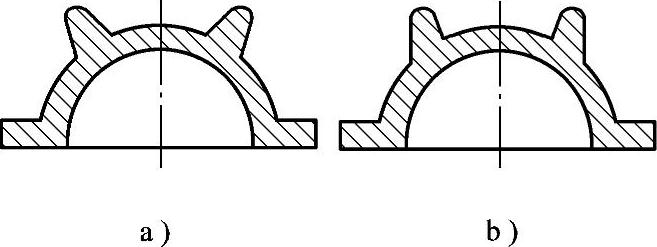

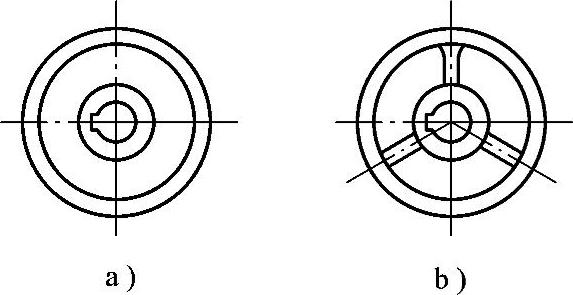

1)易于从压型中取模,如图1-3所示。

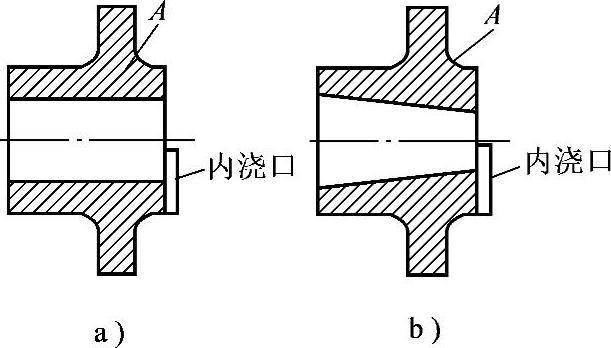

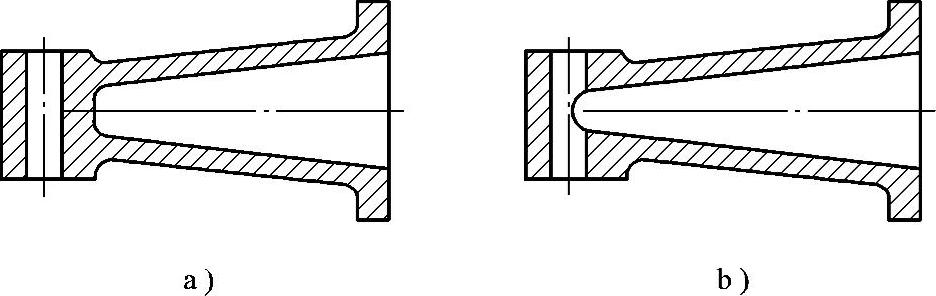

2)精铸件结构设计要力求避免分散的和孤立的热节,便于顺序凝固,防止产生缩孔和缩松,如图1-4中A处所示。

图1-3 易于取模结构

a)不合理结构 b)合理结构

图1-4 顺序凝固结构

a)不合理结构 b)合理结构

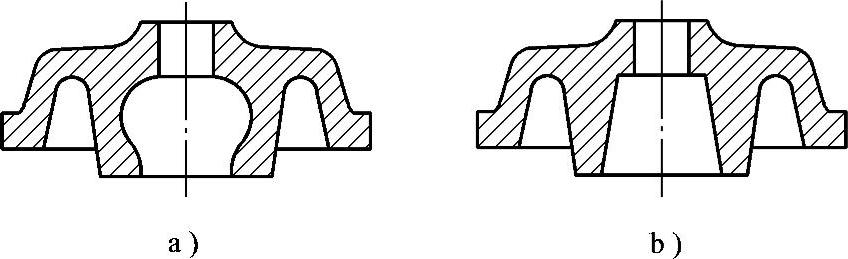

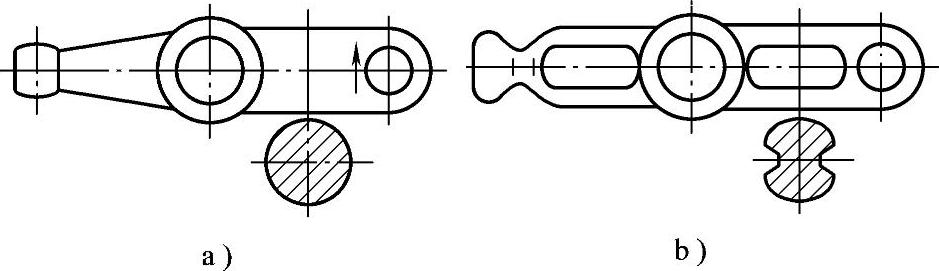

3)易于抽芯,如图1-5所示。

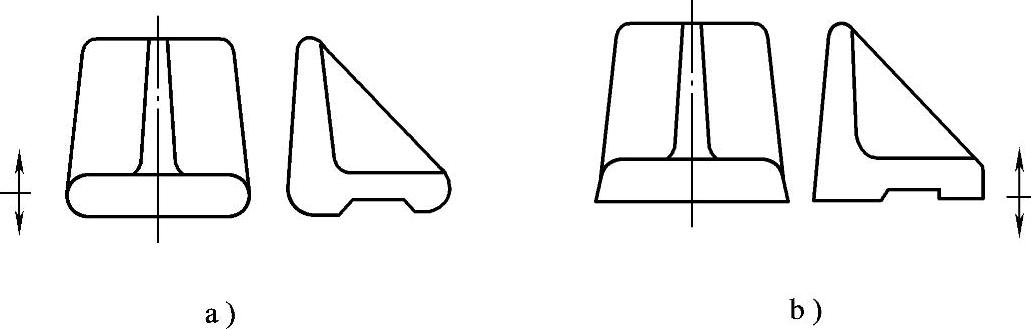

4)简化压型加工,如图1-6所示。

图1-5 易于抽芯结构

a)不合理结构 b)合理结构

图1-6 简化压型加工结构

a)不合理结构 b)合理结构

5)大平面上极易产生夹砂、凹陷等缺陷,所以在设计铸件结构时,平面尺寸一般不大于200mm×200mm。图1-7是一个将轮辋辐板式改为加强肋式的例子。

6)尽量减少不通孔,过多的不通孔会不便涂刷涂料和撒砂,也不利于金属液体的浇注,如图1-8所示。

图1-7 避免大平面结构(https://www.xing528.com)

a)不合理结构 b)合理结构

图1-8 避免不通孔结构

a)不合理结构 b)合理结构

7)壁的交接处做出圆角,不同壁厚要均匀过渡,以防铸件产生变形和裂纹。熔模铸件的最小壁厚尺寸如表1-5所示。

表1-5 熔模铸件最小壁厚尺寸(单位:mm)

8)当锻件、冲压件和切削加工件改为熔模精铸件时,在满足结构强度和刚度的前提下,力求减薄壁厚并使之均匀,减少热节,如图1-9所示。

图1-9 锻件改铸件

a)锻件 b)铸件

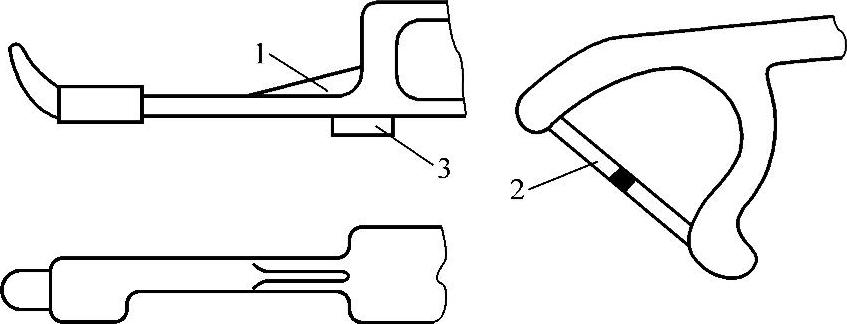

9)增加工艺肋和工艺孔,工艺肋也称为拉肋,是为了防止熔模、铸件产生裂纹和变形的一种工艺措施。一般在铸件进行热处理后将其切割掉,如图1-10所示。

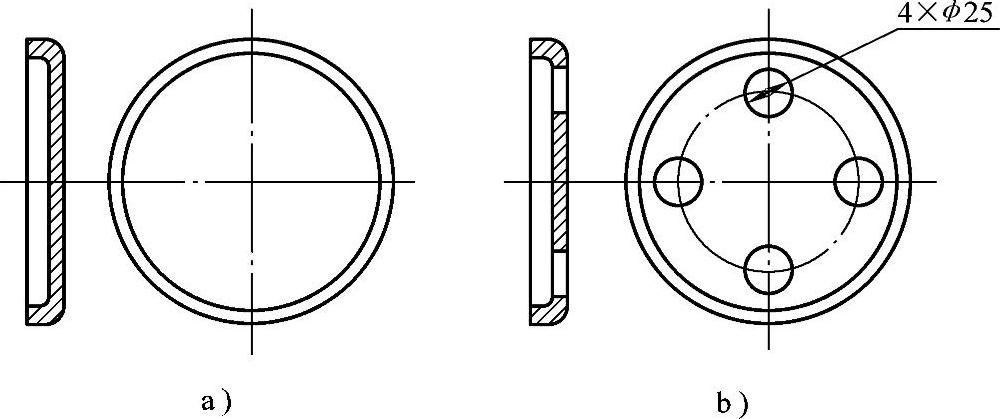

工艺孔的作用是防止型壳开裂、变形、涂料堆积,消除铸件上的热节。图1-11所示机床顶盖零件,在大平面上开设四个小孔,把大平面分割开来。这样在型壳中形成四个小芯子支撑两边的型壳,不仅大大增加了型壳的强度,而且还可以防止两平面出现变形和凹陷等缺陷。

图1-10 铸件上的工艺肋

1—防裂肋 2—防变形肋 3—内浇道

图1-11 增设工艺孔

a)不合理结构 b)合理结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。