挖槽加工也称口袋加工,属于层铣粗加工的一种,其作用是去除封闭区域里的材料,主要用于形状简单的二维图形、侧面为直壁或倾斜度一致的封闭区域。

例1-4:挖槽加工(1)

操作步骤如下:

步骤一 CAD建模

1)在主菜单区依次单击“绘图”“下一页”“多边形”,弹出“绘制多边形”对话框,输入边数:5、半径:30,其余默认,单击“确定”,抓点方式选择“原点(0,0)”,绘出多边形。

2)返回上层功能,单击“圆弧”“点半径圆”,在系统提示区输入半径:7.5,回车,抓点方式依次选择5条边的端点,作5个圆。

3)单击上部快捷命令图标 ,删除5条边。

,删除5条边。

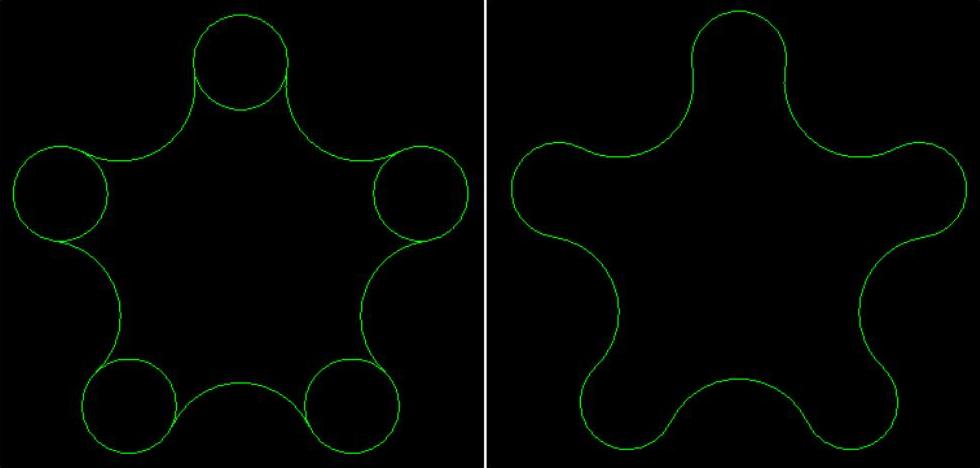

4)单击上部快捷命令图标 ,在主菜单区选择“修整方式N(不修整圆角)”,单击“圆角半径”,在系统提示区输入半径:12,回车,在绘图区依次选择邻近的两个圆,会出现两条相切的圆弧,将十字光标移动到需要保留的一条圆弧附近,单击鼠标左键绘制圆弧,如图1-24左边所示。

,在主菜单区选择“修整方式N(不修整圆角)”,单击“圆角半径”,在系统提示区输入半径:12,回车,在绘图区依次选择邻近的两个圆,会出现两条相切的圆弧,将十字光标移动到需要保留的一条圆弧附近,单击鼠标左键绘制圆弧,如图1-24左边所示。

5)返回主功能表,单击“修整”、“修剪延伸”、“两个物体”,依次选择要保留的圆弧部分,选择“修剪或者延伸”,最终结果如图1-24右边所示。

图1-24 梅花图形

步骤二 挖槽加工

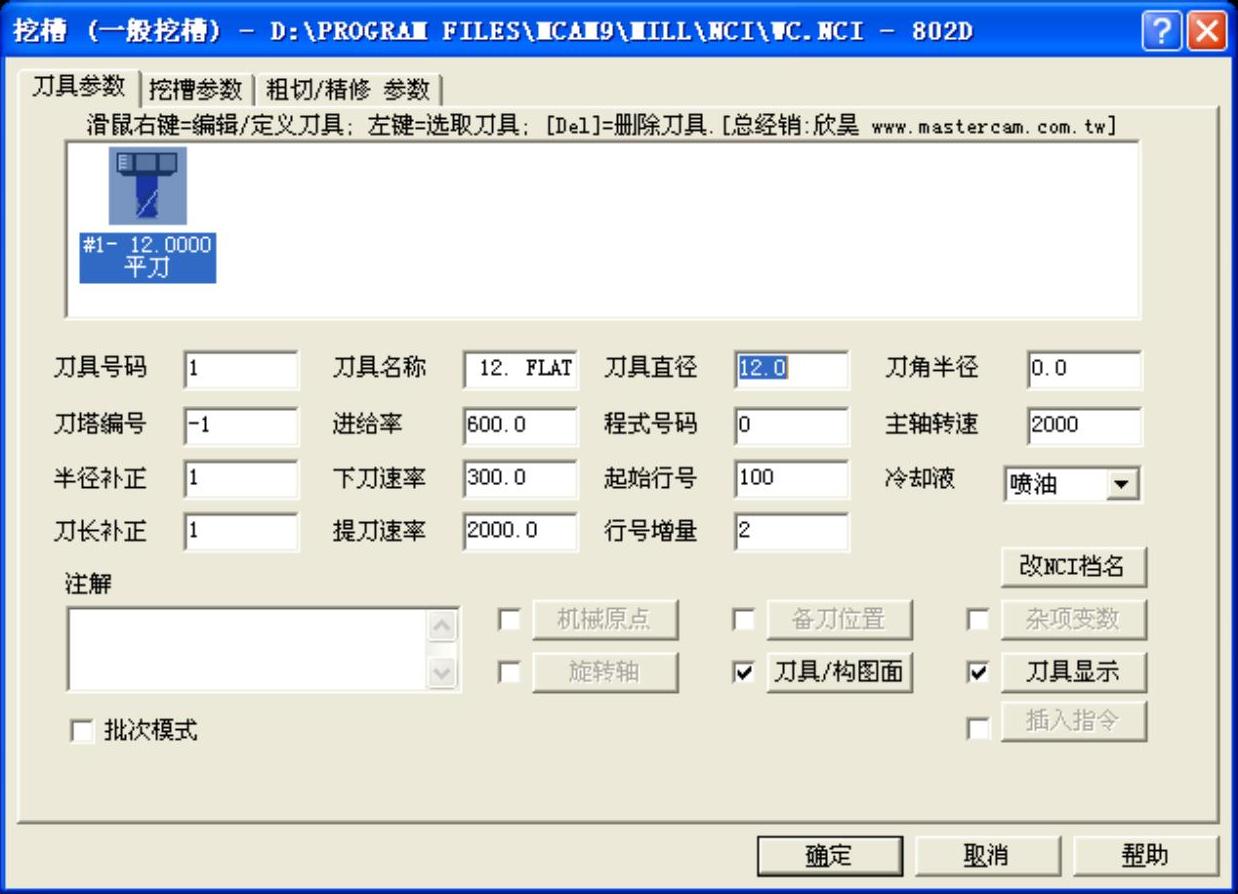

1)在主菜单区单击“回主功能表”,返回到主界面,单击“刀具路径”“挖槽”“串联”,选择刚才绘出的梅花图形(高亮显示),单击“执行”,弹出“挖槽(一般挖槽)”对话框,将鼠标移动到中间空白处,单击鼠标右键选择“从刀具库选取刀具”,选择直径为12mm的平刀,输入进给率:600.0、下刀速率:300.0、提刀速率:2000.0、主轴转速:2000,冷却液:喷油,如图1-25所示。

图1-25 挖槽刀具参数

2)单击“挖槽参数”选项卡,输入参考高度:30.0、进给下刀位置:3.0,点选“增量坐标”,工件表面:0.0,深度:-5.0,挖槽加工型式:一般挖槽,勾选“分层铣深”,如图1-26所示。

图1-26 挖槽参数

3)单击“分层铣深”,输入最大粗切深度:0.6、精修次数:1、精修量:0.2,勾选“不提刀”,其余默认,单击“确定”退出,如图1-27所示。

图1-27 Z轴分层铣深设定

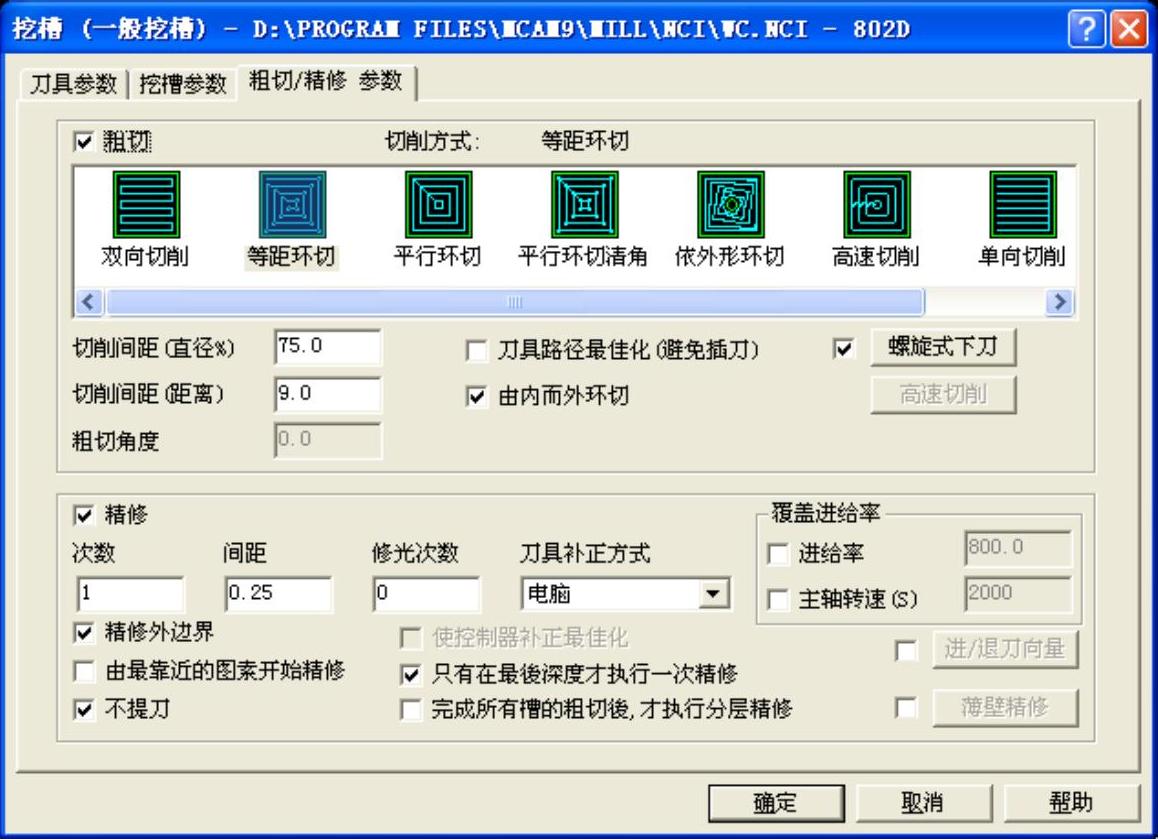

4)单击“粗切/精修参数”选项卡,选择“等距环切”,勾选“由内而外环切”“螺旋式下刀”,勾选“精修”,参数默认,勾选“精修外边界”“不提刀”“只有在最后深度才执行一次精修”,其余默认,如图1-28所示。

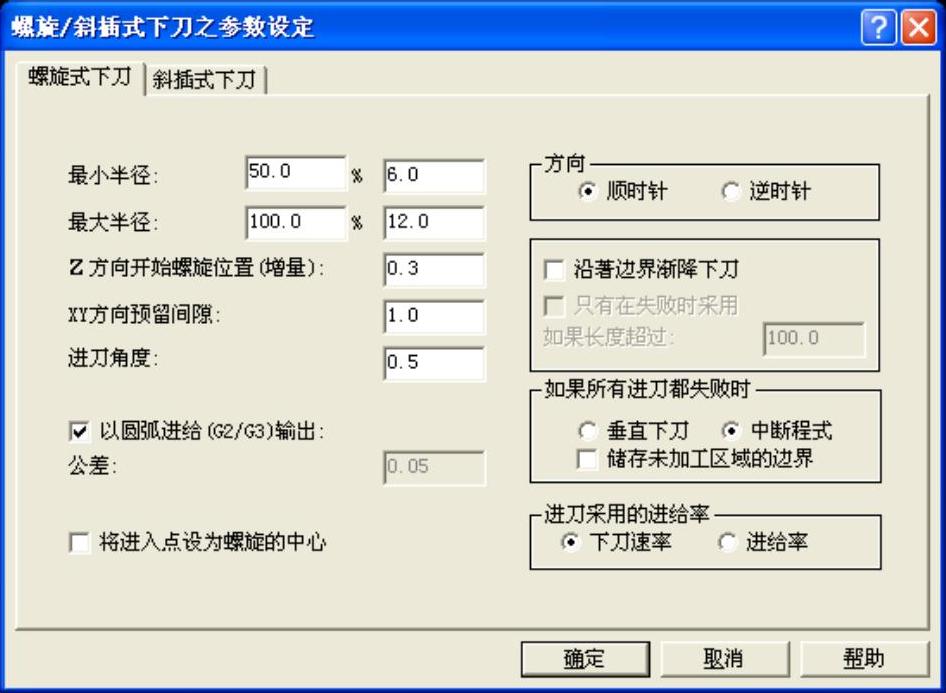

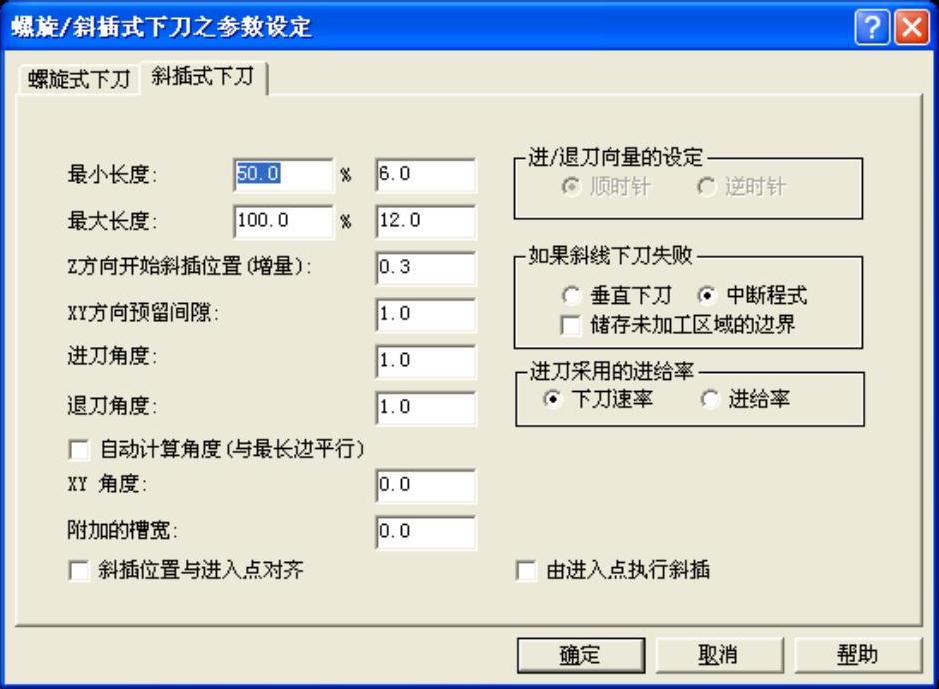

5)单击“螺旋式下刀”选项卡,输入Z方向开始螺旋位置(增量):0.3、XY方向预留间隙:1.0、进刀角度:0.5,如果所有进刀都失败时,点选“中断程式”,其余默认,单击“确定”退出,如图1-29所示。

6)也可以采用“斜插式下刀”,输入Z方向开始螺旋位置(增量):0.3、XY方向预留间隙:1.0、进刀角度:1.0、退刀角度:1.0,其余参数默认,如图1-30所示。

图1-28 粗切/精修参数

图1-29 螺旋式下刀

(https://www.xing528.com)

(https://www.xing528.com)

图1-30 斜插式下刀

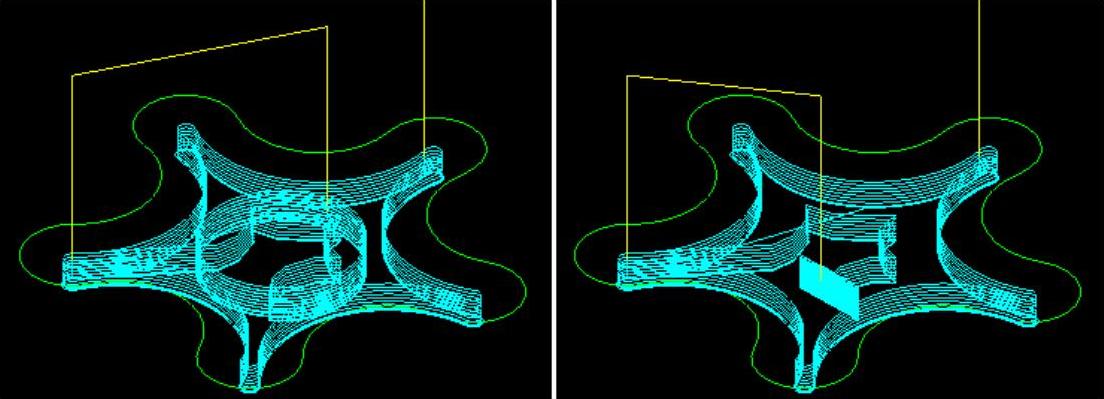

7)返回“操作管理员”对话框,进行刀具路径模拟,可以对比两种下刀方式路径的不同,如图1-31所示,左边为螺旋式下刀,右边为斜插式下刀。

图1-31 两种下刀方式路径对比

8)实体切削验证如图1-32所示。将本例保存为“挖槽.mc9”文件。

图1-32 挖槽加工实体切削验证

注:

上述例子主要用来说明一般挖槽加工的过程。在封闭区域的内部挖槽,4刃立铣刀是不能垂直下刀的。下刀方式多采用螺旋式下刀或斜插式下刀;2刃立铣刀(键槽铣刀)可以垂直下刀,在“粗切/精修参数”选项卡中,可以不勾选“螺旋式下刀”或“斜插式下刀”。

采用螺旋式下刀或斜插式下刀主要是看封闭区域的大小。相对于斜插式下刀而言,封闭区域较小时,螺旋下刀容易失败,螺旋或斜插的角度一般在0.5°~3°。

挖槽加工还有残料加工、边界再加工、使用岛屿深度挖槽、开放式轮廓挖槽等方式,这里不一一叙述了。

例1-5:挖槽加工(2)

前面提到,外形铣削中还有一种较为特殊的平面多次铣削方式,既可以当做面铣加工,也可以当做挖槽加工。以例1-4图形为例,用外形铣削的平面多次铣削方式来加工。

操作步骤如下:

1)打开光盘文件“挖槽.mc9”,在“操作管理员”对话框中删除挖槽加工。

2)建立外形铣削,刀具等参数与例1-4相同。

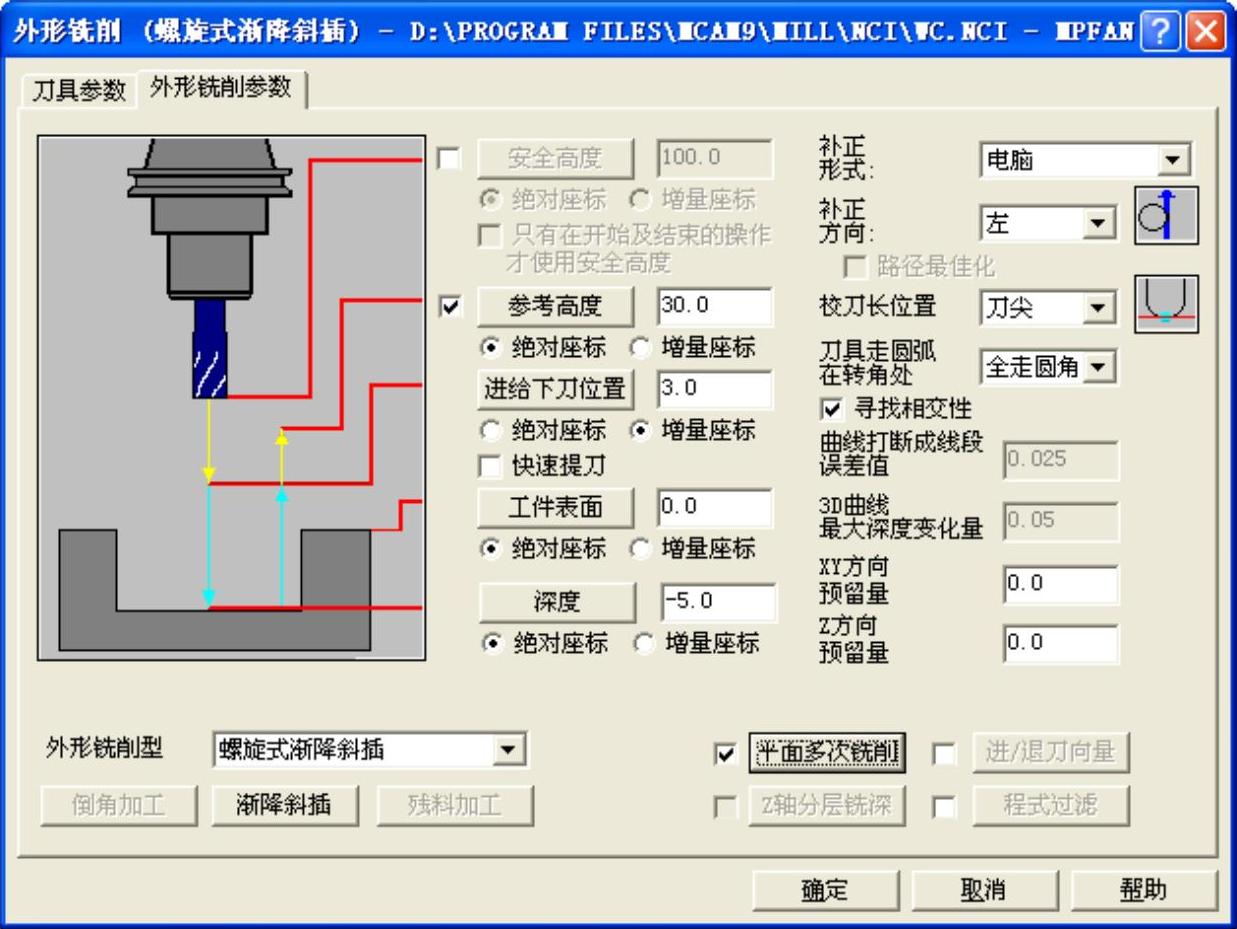

3)在“外形铣削参数”选项卡中输入参考高度:30.0、进给下刀位置:3.0,点选“增量坐标”,工件表面:0.0,深度:-5.0,选择“螺旋式渐降斜插”,勾选“平面多次铣削”,补正方向:左,如图1-33所示。

图1-33 外形铣削参数

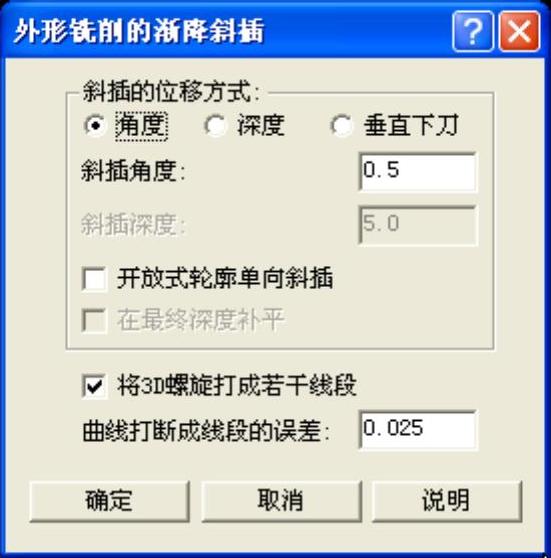

4)单击“渐降斜插”,选择“角度”,输入斜插角度:0.5,单击“确定”退出,如图1-34所示。

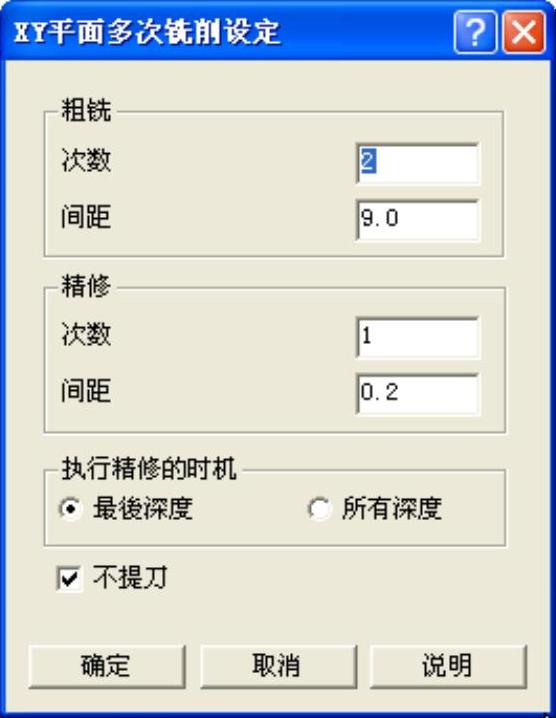

5)单击“平面多次铣削”,输入次数:2、间距:9.0、次数:1、间距:0.2,点选“最后深度”,勾选“不提刀”,单击“确定”退出,如图1-35所示。

图1-34 渐降斜插参数

图1-35 平面多次铣削参数

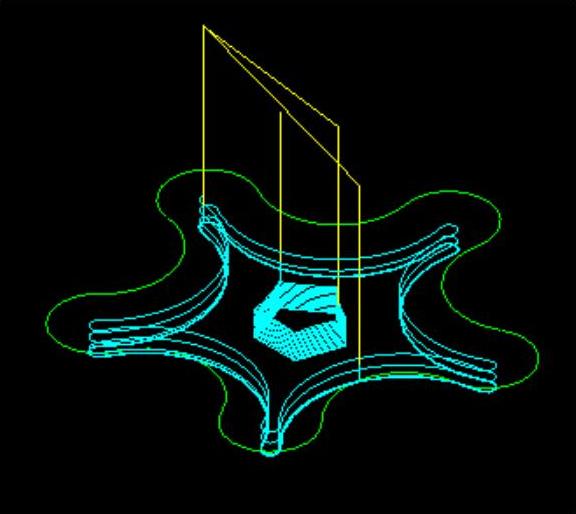

6)平面多次铣削刀具路径如图1-36所示。将本例保存为“外形3.mc9”,实体切削验证与例1-4相同。

图1-36 平面多次铣削刀具路径

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。