在数控铣床上进行钻孔加工,是常见的孔加工方式之一。

例1-6:钻孔加工(1)

操作步骤如下:

步骤一 CAD建模

1)在主菜单区依次单击“绘图”“矩形”“一点”,弹出“绘制矩形”对话框,输入宽度:118、高度:78,单击“确定”,抓点方式选择“原点(0,0)”,绘出118mm×78mm矩形。

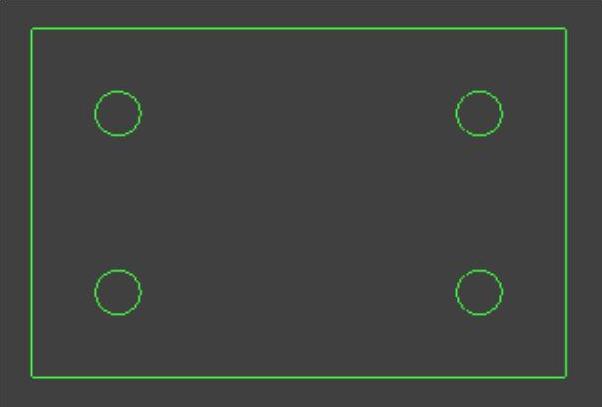

2)单击“绘图”“圆弧”“点半径圆”,在系统提示区输入半径:5,回车,抓点方式依次在系统提示区输入:X-40 Y-20,回车,X-40 Y20,回车,X40 Y-20,回车,X40 Y20,回车,绘出4个圆,如图1-37所示。

图1-37 钻孔CAD模型

步骤二 钻孔加工

1)单击“刀具路径”“钻孔”,选择刚才绘出的4个圆(高亮显示),单击“执行”。

2)单击“点之管理”“选项”,选择点的排序方式,这里选择第二排第二个,如图1-38所示,单击“执行”。(注:如果对点的排序没有特殊要求,可以跳过本步。)

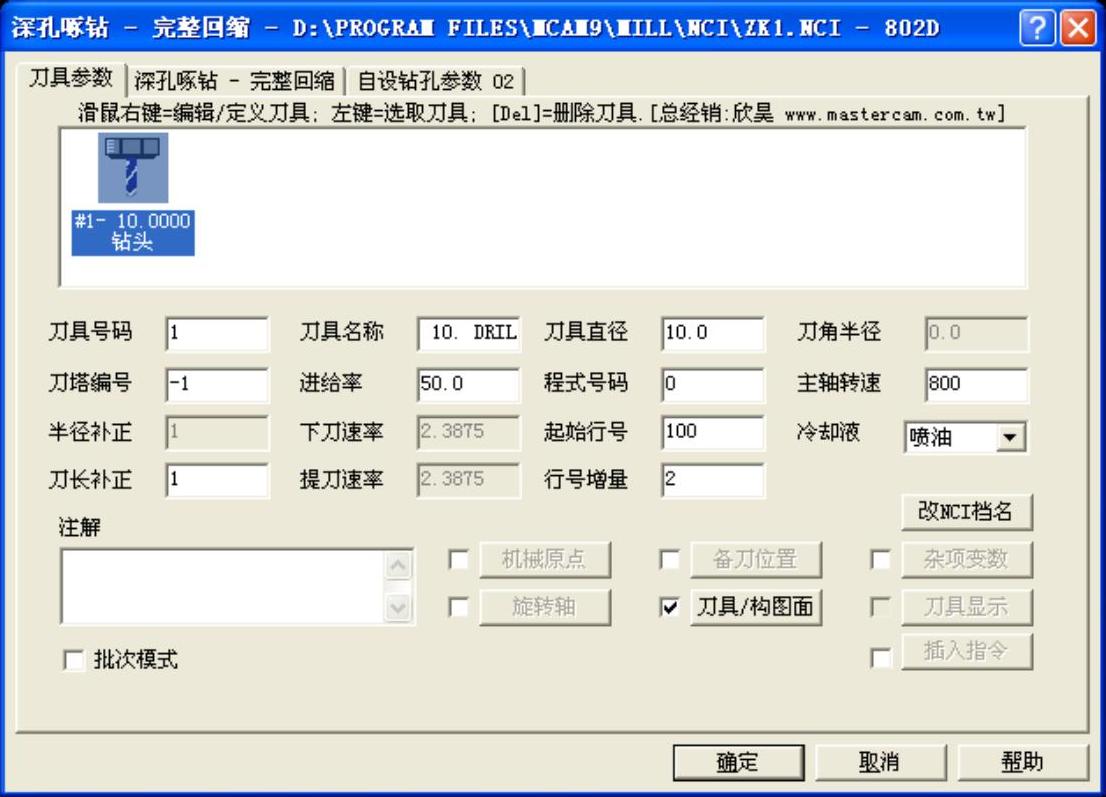

3)在“刀具参数”选项卡对话框中新建直径为10mm的钻头,输入进给率:50.0、主轴转速:800,冷却液:喷油,工件设定与例1-1相同,如图1-39所示。

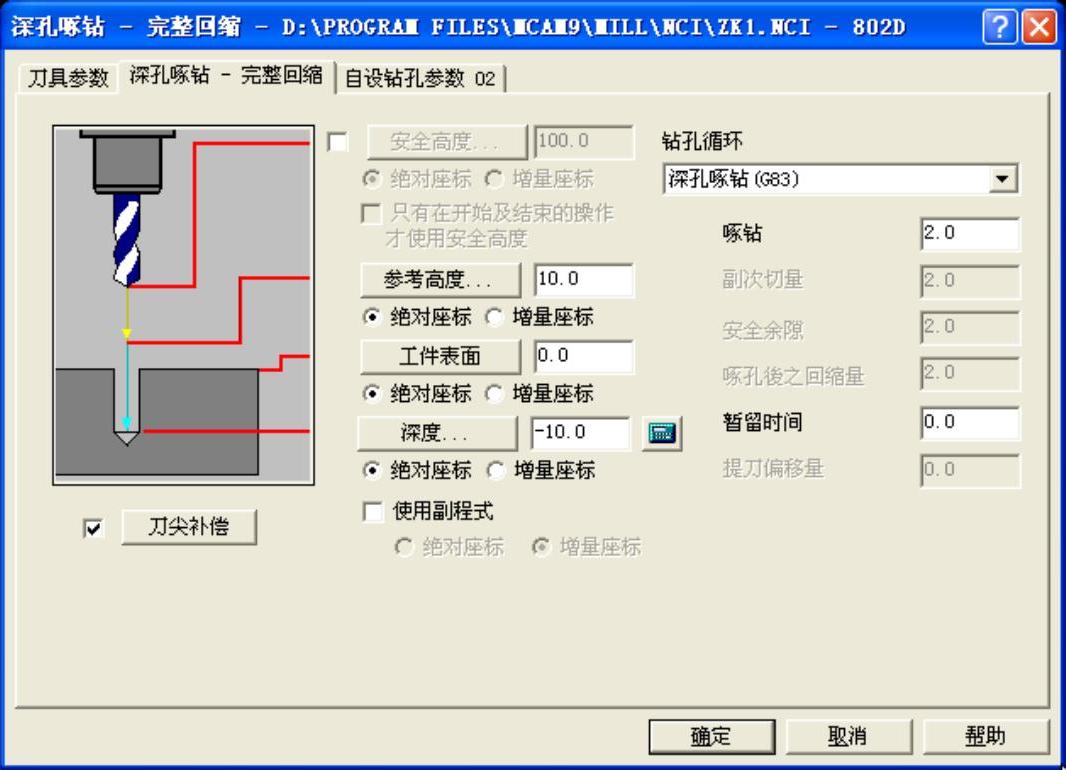

4)在“深孔啄钻—完整回缩”选项卡中选择“深孔啄钻(G83)”,输入工件表面:0.0、深度:-10.0,勾选“刀尖补偿”,其余默认,单击“确定”退出,如图1-40所示。

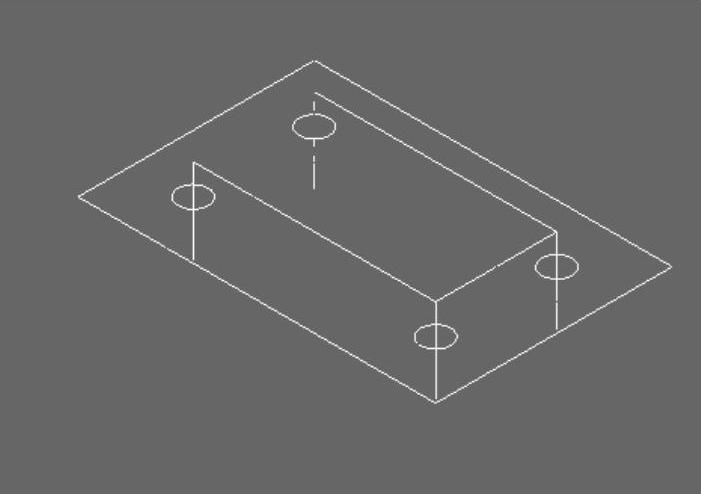

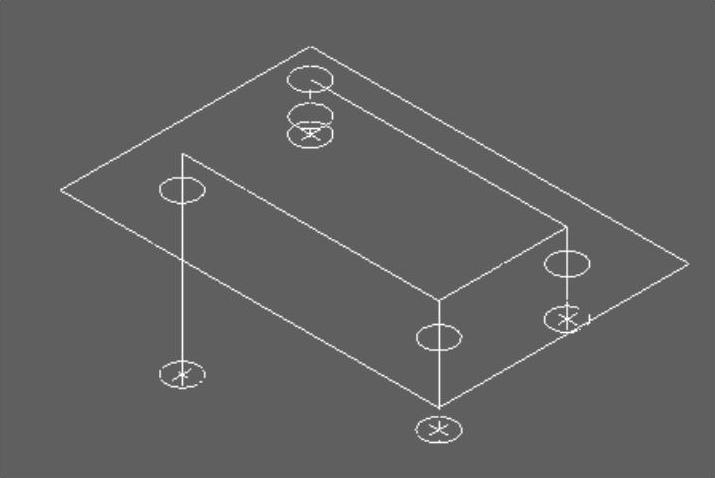

5)在“操作管理员”对话框中单击“刀具路径模拟”,钻孔刀具路径如图1-41所示。将本例保存为“钻孔1.mc9”文件。

图1-38 点的排序

图1-39 钻孔刀具参数(https://www.xing528.com)

图1-40 钻孔参数

图1-41 钻孔刀具路径模拟

例1-7:钻孔加工(2)

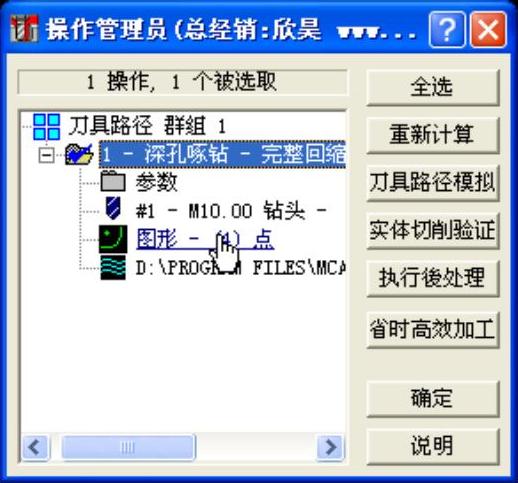

对于不同深度的孔,也可以通过编辑参数来实现,以例1-6为例,为了实现4个孔的钻孔深度不同,可以在“操作管理员”对话框中单击“图形”来编辑,如图1-42所示。

操作步骤如下:

1)在主菜单区单击“编辑深度”,将光标移动到要编辑的孔位,在系统提示区输入-5,回车,返回上层功能,在弹出的“随后各点之值是否改变”中选择“否”。

图1-42 编辑图形

2)依次将光标移动到要编辑的第二个孔,在系统提示区输入-15,回车,返回上层功能,在弹出的“随后各点之值是否改变”中选择“否”。

3)同理,编辑第三、四个孔,深度分别为-25、-50,单击“执行”。

4)在“操作管理员”对话框中单击“重新计算”,刀具路径如图1-43所示。将本例保存为“钻孔2.mc9”文件。

图1-43 不同深度的孔加工

注:

上述例子主要用来说明孔的加工。孔的加工首先要注意的是主轴的转速和进给率的设定,其次是钻孔方式。常用的钻孔方式是深孔啄钻(G83),对于较浅的孔可用深孔钻(G81/G82)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。