机械设备的液压系统故障主要表现在液压系统或其回路中的元件损坏,表现出泄漏、发热、振动、噪声等现象,导致系统不能正常工作。当然,还有一些故障可能没有明显的故障现象,但是系统或系统的某个子系统不能工作,处理起来相对要困难得多。

实际系统中可能发生的故障是各种各样的,进行故障分析时需要对故障作适当的分类。

1.按故障发生时间分类

(1)早期故障 液压系统运行初期发生的故障,也称早发性故障。这是由于液压元件与系统的设计、制造、装配、安装、调试等方面存在问题而引起的。常见的早期故障有:

1)脏物或油污卡死阀芯。

2)阻尼小孔堵塞,造成压力阀调压不正常。

3)密封件质量差及装配不良导致损坏,从而引起泄漏。

4)液压系统因为负荷高、环境散热不良或液压油选用不当,使油液温度过高,影响系统的工作性能。

早期故障产生的原因有:

1)元件加工、装配不良。如元件内孔的研磨不符合要求,零件毛刺未清除干净,不清洁的安装,零件装错、装反,装配时对中不良,紧固螺钉拧紧力矩不恰当,零件材质不符合要求,外购零件(如密封圈、弹簧)质量差等。

2)设计失误。如设计元件时,对零件的材料选用不当、加工工艺要求不合理等;对元件的特点、性能和功能了解不够,造成回路设计时元件选用不当;设计的空气处理系统不能满足气动元件和系统的要求,回路设计出现错误。

3)安装不符合要求。安装时,元件及管道内吹洗不干净,使灰尘、密封材料碎片等杂质混入,造成气动系统故障;安装气缸时存在偏载;管道的防松、防振动等没有采取有效措施。

4)维护管理不善。如未及时排放冷凝水,未及时给油雾器补油等。

(2)中期故障 液压系统运行中期发生的故障,也称偶发性故障(突发性故障),这是由于偶然的外界影响所引起的,这种故障具有随机性,与时间无关。例如:油杯和水杯在有机溶剂的雾气中工作,有可能突然破裂;空气或管路中,残留的杂质混入元件内部,相对运动件突然卡死;弹簧折断、软管爆裂、电磁线圈烧毁;突然停电造成回路误动作等。有些突发故障是有先兆的,如排出的空气中出现杂质和水分,表明过滤器已失效,应及时查明原因,予以排除,否则易导致突发故障。但有些突发故障是无法预测的,只能采取安全保护措施加以防范,或准备一些易损备件,以便及时更换失效的元件。

(3)后期故障 液压系统运行后期发生的故障,也称渐发性故障,这是由于液压元件在长期的劣化过程(磨损、腐蚀、疲劳、老化)中逐渐失效而引起的。例如:由于液压元件磨损造成的泄漏逐渐增大,最后引发故障;密封件超出有效寿命而失去密封作用,导致系统泄漏;液压元件中的压力弹簧超出疲劳极限,引发各种液压故障;液压油变质后所诱发的故障等。参照系统中各元件的生产日期、开始使用日期,使用的频繁程度以及已经出现的某些征兆,如声音反常、泄漏越来越严重,大致预测老化故障的发生期限是可能的。(https://www.xing528.com)

2.按故障发生的原因分类

故障按发生的原因,可分为人为故障(原始故障)和自然故障两种。由于设计、制造、运行、安装、使用及维修不当等造成的故障均称为人为故障,又称为原始故障。由于不可抗拒的自然因素(磨损、腐蚀、老化及环境变化等)产生的故障均属于自然故障范畴。

3.按故障性质分类

故障按性质分类,可以分为急性(突发性)故障及慢性(缓发性)故障两种。急性故障的特点是具有偶然性。它与系统的使用时间无关,如管路破裂、液压件卡死、液压泵压力失调、运动速度突然下降、液压振动、液压噪声、油温急剧上升等,此类故障难以预测与预防;慢性故障的特点是与使用时间有关,尤其是在使用寿命的后期体现得最为明显,主要与部件磨损、腐蚀、疲劳、老化、污染等劣化因素有关,慢性故障通常情况下是可以预防的。

4.按在线显现情况分类

故障按在线显现情况,可分为实际故障和潜在故障两种。实际故障又称为功能性故障。这种故障的实际存在,使液压系统不能正常工作或工作能力显著降低,如关键液压元件损坏等。潜在故障一般指系统故障尚未在功能性方面表现出来,但可以通过观察分析及仪器测试出它的潜在程度。

5.其他分类方法

从系统结构的角度,根据发生故障的部位可分为被控对象故障、传感器故障、执行器故障和控制器故障(包括计算机接口);按存在的时间,故障可分为暂时性故障、间歇故障(时隐时现的故障)和永久性故障;按严重程度,故障可分为破坏性故障和非破坏性故障;按大小,故障可分为软故障和硬故障;从建模角度出发,可以分为加性故障和乘性故障。

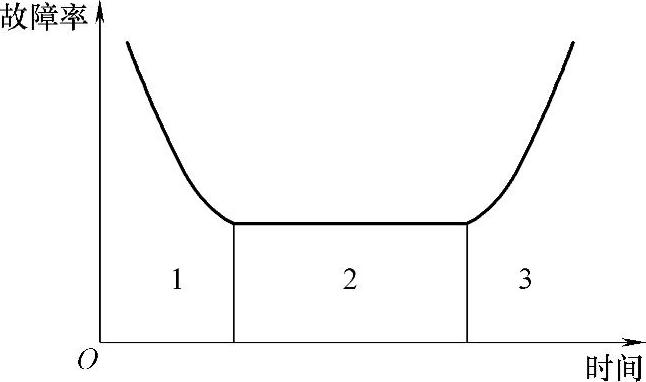

6.液压系统故障趋势

液压设备发生故障的趋势也符合可靠性工程中的故障曲线,即浴盆曲线,如图1-2所示。一般在使用初期因设计、制造、运输、安装、调试等原因而故障率较高,随着运用时间延长及故障的不断排除,故障率将逐渐降低。而到了设备使用后期,长期使用过程中的磨损、腐蚀、老化、疲劳等使故障逐渐增多。只有在使用中期,设备故障才趋于随机的较稳定期,也就是设备的有效工作寿命期,但如果由于使用不当或对潜在的故障不及时诊断与排除,即使在有效寿命周期内也不能排除出现突发性的各种严重故障。所以认真研究和总结各设备故障现象、产生原因及诊断技术,是正确及时地排除各种液压故障的前提。

图1-2 典型“浴盆曲线”

1—早期故障期 2—偶然故障期 3—耗损故障期

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。