1)柱塞缸导套设计不合理引起的故障。

故障现象:某企业在给某型号多轴线车进行悬架柱塞缸安装时,悬挂液压缸无法正确安装,出现柱塞卡死,如图2-1所示。

处理方法:退回生产厂,重新设计,更换新液压缸。

2)液压缸缸筒外焊接件引起液压缸缸筒变形。

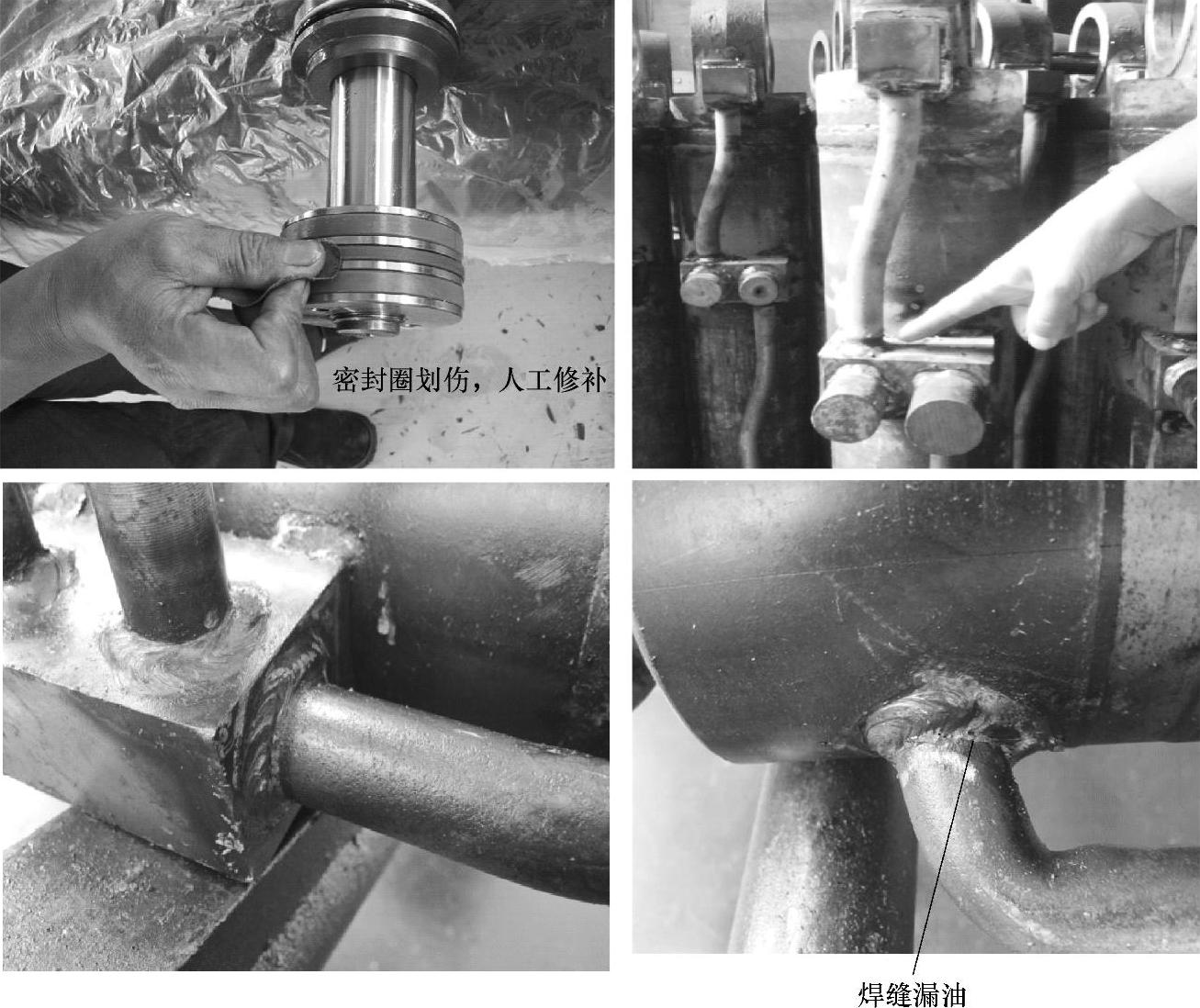

故障现象:焊缝漏油,活塞密封圈划伤,如图2-2所示。

处理方法:改进焊接工艺,减小缸筒变形;修补焊缝。

3)液压缸活塞杆选材及热处理问题。

故障现象:活塞杆拉断,现场出现重大事故,如图2-3所示。

排除方法:改变热处理工艺、修改活塞杆结构设计、更换活塞杆材料。

4)液压缸缓冲装置设计不合理导致活塞从缓冲装置一侧起动后突然停止或后退。

故障原因:缓冲装置中的单向阀通流能力太弱。当活塞高速起动时,由于单向阀通流能力有限,不能将缓冲容腔充满油液,使得容腔内出现真空现象,当缓冲柱塞脱离端盖时,就会引起活塞突然停止,甚至后退,待介质充满容腔后,液压缸才能继续运动。

图2-1 柱塞缸导套设计不合理引起故障

图2-2 缸筒焊接件引起的故障

故障排除:在设计液压缸缓冲装置时应充分考虑单向阀的通流能力,只有在单向阀的通流能力足够时才能避免上述现象的发生。

图2-3 活塞杆设计时选材和热处理不当引起的故障

5)液压缸运动速度较快时,在行程终点突然停止时易产生很大的冲击及噪声,引起液压缸损坏,甚至引起各类阀、配管及相关机械部件的损坏。

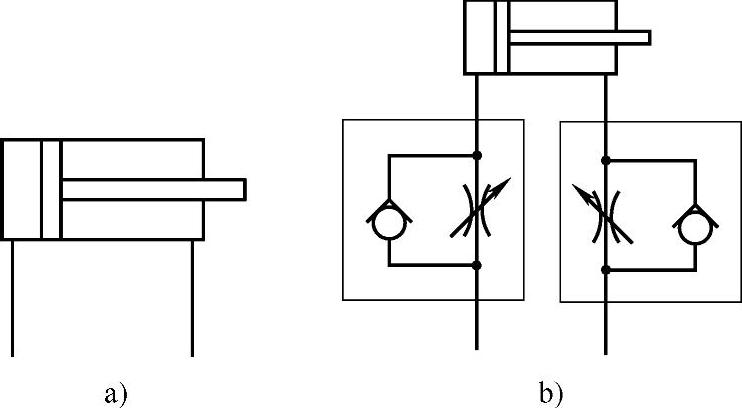

故障原因:如图2-4a所示,由于负载、液压缸活塞及活塞杆本身的质量较大,所以运动的动量很大,在行程终点突然停止时易产生很大的冲击及噪声,造成液压系统的损坏。

故障排除:为消除这类冲击,可在液压回路中设置相应的元件对液压缸速度进行控制,快速动作液压缸应设置缓冲装置,如固定式或可调式液压缸缓冲装置等,如图2-4b所示。

图2-4 液压缸行程终点突然停止时产生很大的冲击及噪声

6)缸内表面粗糙度值过大,导致活塞和缸筒的磨损。

故障原因:一般要求液压缸缸筒的内表面尽量光滑,但并非表面粗糙度值越小越好,当表面粗糙度值过小时会造成完全密封,不能形成表面油膜而变成干摩擦滑动,反而加剧了活塞和缸筒的磨损。

故障排除:液压缸缸筒的内表面要保证一定的表面粗糙度值。

7)活塞杆稳定性差。

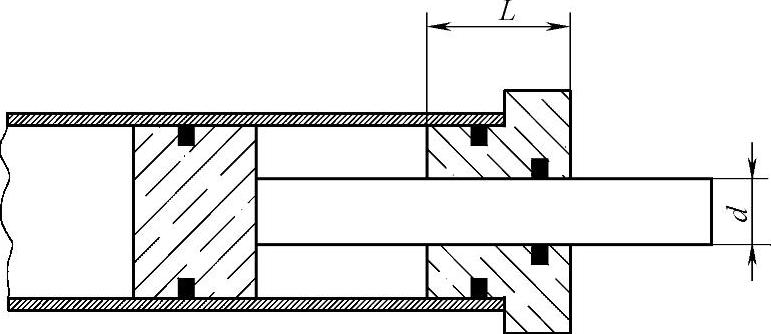

故障原因:活塞杆导向套长度过小导致其导向能力差。

故障排除:导向套的长度L一般因液压缸的大小、活塞杆密封的种类和用途而异,但一般应在活塞杆直径的0.6倍以上,以保证活塞杆有足够的稳定性(图2-5)。(https://www.xing528.com)

图2-5 活塞杆导向套长度过小致使其导向能力差

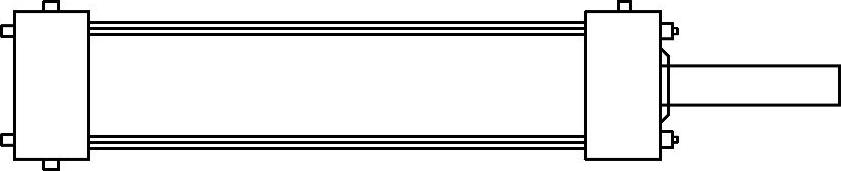

8)长液压缸使用拉杆结构引起泄漏(图2-6)。

故障原因:虽然拉杆式液压缸有工艺性和维护性能较好的特点,但是液压缸长度大于1500~2000mm时,如采用拉杆式结构,由于液压力的作用,容易使拉杆拉长变形,从而导致泄漏。

故障排除:长液压缸避免使用拉杆结构而应选用法兰连接。

图2-6 长液压缸避免使用拉杆结构

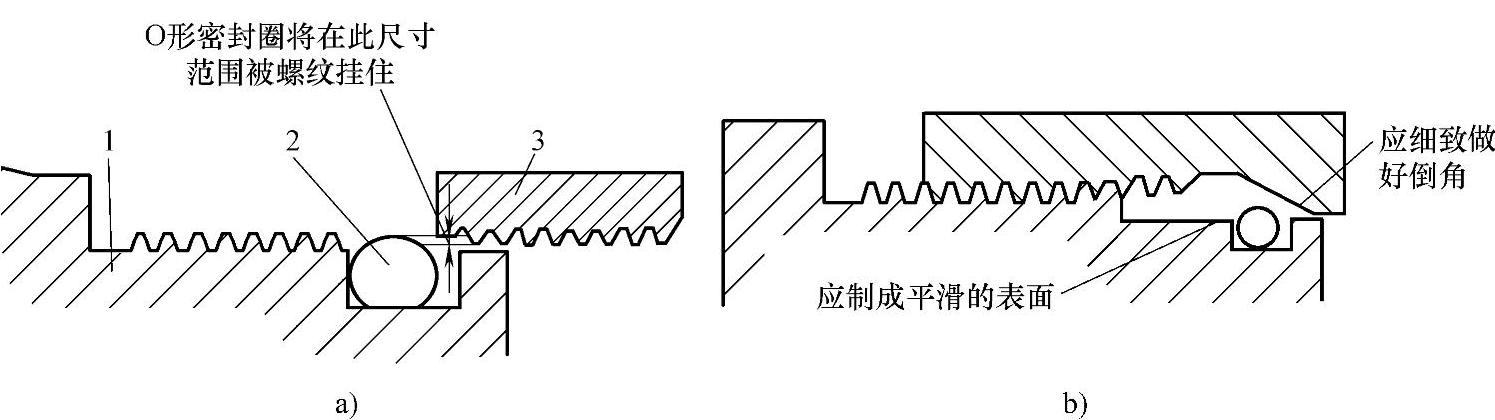

9)缸筒端盖采用螺纹连接时应注意的密封问题。

端盖与缸筒采用螺纹连接时(缸筒内螺纹、端盖外螺纹),应特别注意在装配过程中不能损坏密封圈。这要求缸筒内的内螺纹牙尖的直径大于置于端盖上的密封圈的外径。否则,在装配端盖过程中,必然损坏密封圈,如图2-7a所示。另外,由于密封圈进入缸筒后的开始受压点无法掌握,因此在缸筒上的内螺纹尾部应加工出适当的引导过渡区,以免装配过程中损伤密封圈,如图2-7b所示。

图2-7 缸筒端盖采用螺纹连接时应注意的问题

1—端盖 2—密封圈 3—缸筒

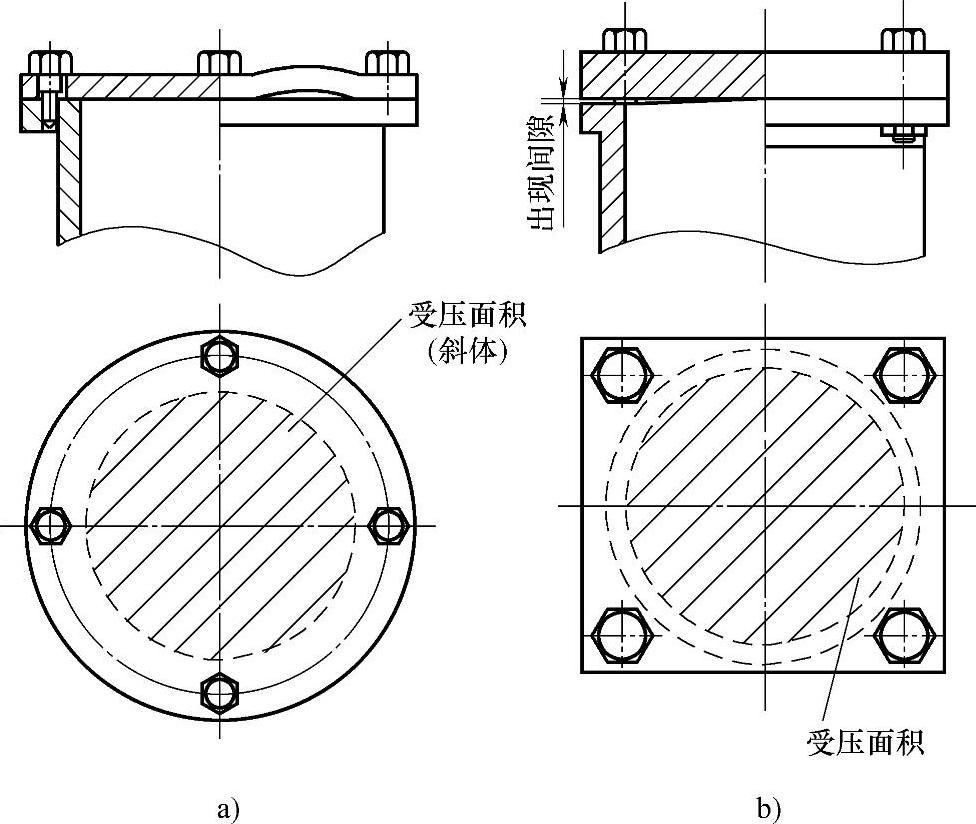

10)液压缸端盖不宜过薄。液压缸端盖承受的液压力较大,若端盖太薄图2-8a,易出现间隙,导致泄漏;若螺栓间距过大,且螺栓拧紧力矩不同图2-8b,则在液压力的作用下也容易产生局部间隙,从而导致漏油。

图2-8 端盖过薄及螺栓太少导致漏油

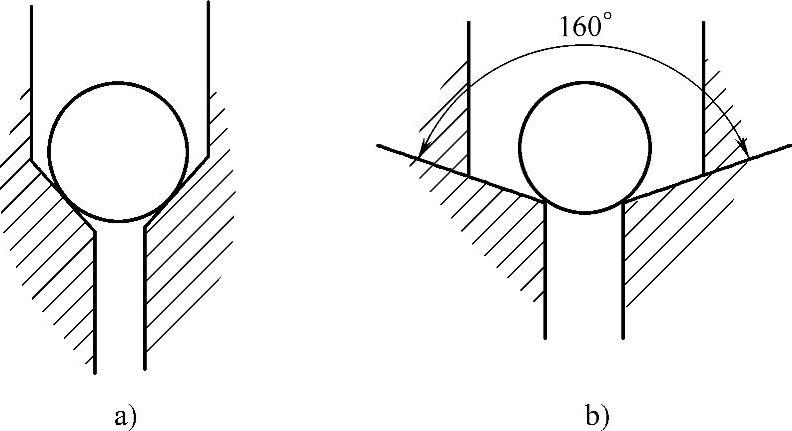

11)钢球式排气阀座的接触表面角度过大或过小,引起密封不好、导向性差等故障。

故障原因:如图2-9a所示,液压缸上的排气阀多采用钢球式。其阀座一般多采用钻头加工出。常用钻头的角度一般为120°,经验证明该角度并非密封性最佳角度。角度小,易于对钢球导向,但密封性不好;角度大容易密封,但导向性能差。

故障排除:根据经验,此角度为160°左右为最佳,如图2-9b所示。

图2-9 阀座角度不同的密封性比较

a)此角度不易形成密封面 b)近于160°易形成密封面

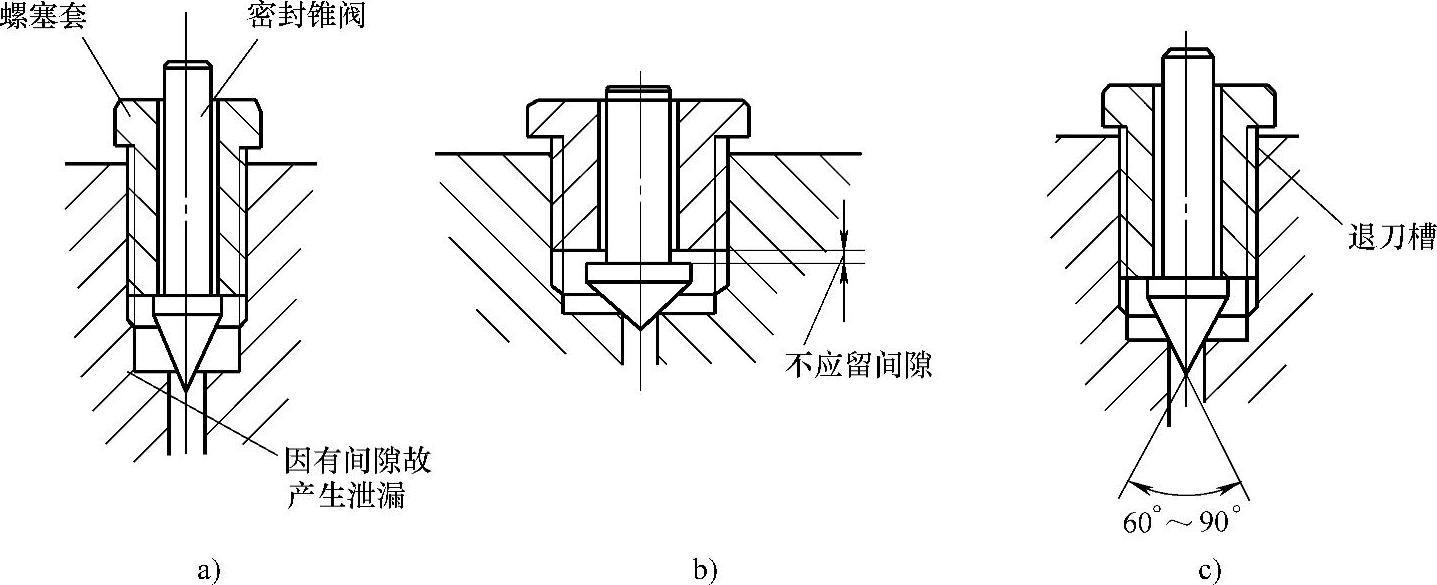

12)锥阀式排气阀产生泄漏。

故障原因:锥阀式排气阀由密封锥阀和螺塞套组成,锥阀的杆穿过螺塞套的中间孔。当螺塞套螺纹的轴线偏移过大时,会导致锥阀与阀座单边接触,发生泄漏。另外,如果螺塞套的轴向尺寸过小,全部旋入时仍不能压紧锥阀,同样会引起泄漏。锥阀阀头锥角过大时,因接触面增大、增宽,用相同的拧紧力不易得到理想的密封线;过小则容易塞死。

故障排除:锥阀阀头的锥角应在60°~90°。其轴向尺寸如图2-10所示。

图2-10 锥阀式排气阀产生泄漏故障排除示意图

a)有间隙产生泄漏 b)有间隙引起泄漏 c)排除故障

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。