1)液压马达分流集成块设计不合理。

故障现象:在某型特种车辆的液压驱动系统的后部轴线上的液压马达发热,车速低,载荷下降,液压马达严重磨损。

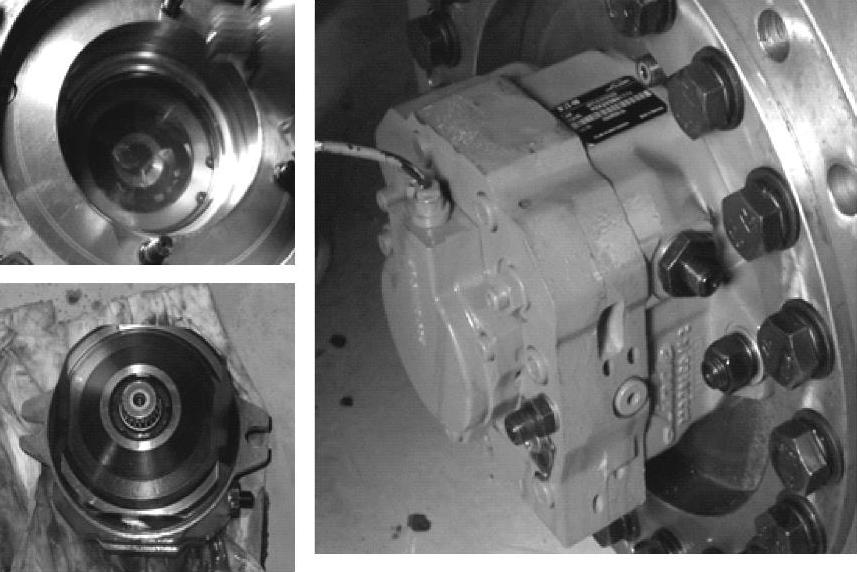

图2-11 液压马达入口处设计不合理的集成块

故障原因:液压马达的分流集流集成块(图2-11)的液压油孔口通径过小,而且没有按照管接头尺寸预留螺纹孔,与管路连接采用的焊接异径接头,形成较大液阻,在车辆后部的液压马达严重供油不足,行驶中出现后部驱动轴线上的液压马达被车轮驱动强制运转,成为液压泵工况。因为液压油路阻力过大,供油不畅,液压马达处于气泵状态,产生磨损。

故障排除:重新设计集成块,加大相关管路通径。

2)液压马达泄油管路设计不合理引起故障。

故障现象:液压马达轴封损坏,导致漏油(图2-12)。

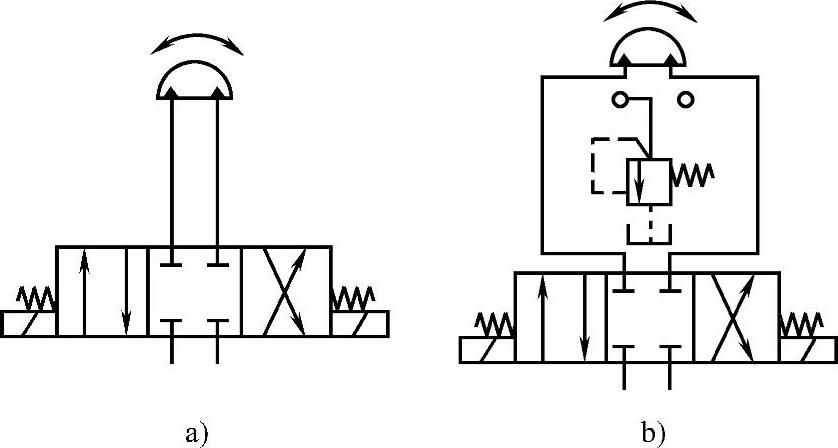

图2-12 液压马达轴封损坏导致漏油

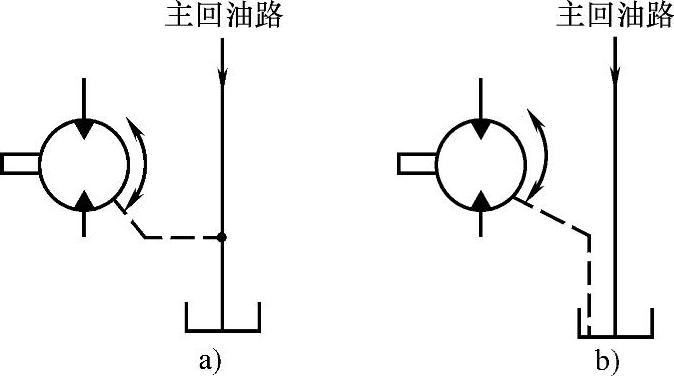

故障原因:液压马达泄漏口接头内径小,泄油管路过长、过细,回流阻力大。另外,如图2-13a所示,液压马达的泄油口回油设计不当,直接连接到主回油路,虽然从理论上来说所有的回油压力都不高(接近大气压),但是很多液压系统中的主回油路还具有一定的压力,而液压马达泄油口的内部是和壳体容腔相连的,液压马达轴的轴封只起密封作用而不耐压,若将此口同其他回油管路连接在一起,很容易引起液压马达轴封损坏,导致漏油。

故障排除:泄油管路按照液压泵的泄油口尺寸选配相同规格尺寸的管件,多个液压马达的泄油管路可以集中为一条主泄油管路,但其规格尺寸要适当大于各分支油路。液压马达回油应单独回油箱,不允许将液压马达的泄油口和其他回油管路连在一起,如图2-13b所示。

3)闭式马达回路中的流量不匹配导致的故障。

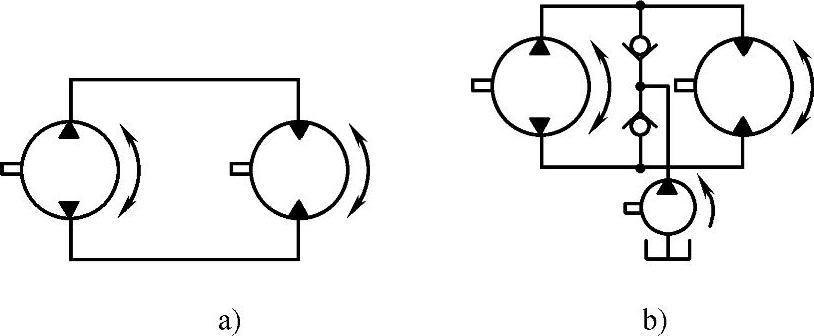

故障原因:如图2-14a所示,从理论上说,没有补油回路的闭式马达回路中泵和马达流量只要相等就可以了。但实际上,马达所需要的流量绝不能大于或等于泵的流量。原因在于液压系统中的泵和马达都是以变化容积来工作的,在此过程由于不可避免地存在泄漏,而且随着工作时间的推移会越来越严重。

图2-13 液压马达泄油管路设计不合理引起的故障

故障排除:如图2-14b所示,若闭式马达回路中泵和马达的流量相等,则马达不可能获得需要的输出功率。必须安装补油泵,合理匹配流量。

图2-14 液压马达流量不匹配及其排除

4)中大功率液压马达采用节流调速,液压系统不能正常工作。

故障原因:由于节流调速的效率很低,当液压马达的功率较大时,若采用节流调速,则系统的效率会很低,产生的热量会很大,系统温升较快,不利于液压系统的正常工作。

故障排除:中大功率液压马达系统若有调速要求,应采用容积调速。

5)多个液压马达的输出轴用机械方法连接在一起不能实现同步。

故障原因:同步是指向每个液压缸都输送相同容积的液压油,但是由于每个液压缸的容积效率不能完全一致,这样在运行几个周期之后,会导致位置不同步;另外液压马达的容积效率也不可能完全一致。(https://www.xing528.com)

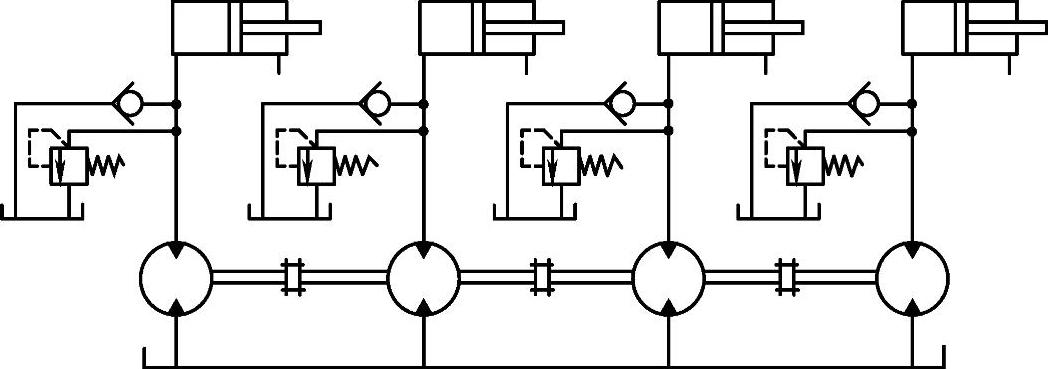

故障排除:设置终点补油回路(图2-15)。

图2-15 补油回路设置

6)曲轴连杆式液压马达在转速较高时,其连杆会时而贴紧曲轴表面,时而脱离曲轴表面,发生撞击现象。

故障原因:多作用内曲线液压马达做回程运动的柱塞和滚轮因惯性力的作用会脱离导轨曲面。

故障排除:为保证不发生撞击和产生脱空现象,必须使液压马达的回油具有一定的背压,因此,这种马达的回油不宜直接回油箱。

7)在行走机械下坡或起重设备吊起的重物迅速下落时,速度失控发生超速的事故。

故障原因:液压回路里缺少起限速作用的液压元件。

故障排除:驱动行走机械或起重机械用的液压马达在液压回路上必须设置起限速作用的液压元件——限速阀,或采用平衡回路。

8)当液压摆动马达驱动的摆动负载运动方向急剧变换时,会在摆动马达的进、出油口两腔内产生高压造成冲击现象,如图2-16a所示。

故障原因:虽然摆动马达的设计已经考虑了这个压力,但当该冲击压力过大时会造成冲击现象。

故障排除:必须考虑在摆动马达进、出油口附近设置高灵敏度的溢流阀,以免将摆动马达损坏,如图2-16b所示。

图2-16 负载运动方向急剧变换时有冲击现象

9)内曲线液压马达滚轮副脱离导轨而引起噪声、撞击和零部件损坏等现象。

故障原因:内曲线液压马达是一种不可逆的液压元件,若其出油口没有背压,可能导致滚轮副脱离导轨,引起噪声、冲击或零件损坏。

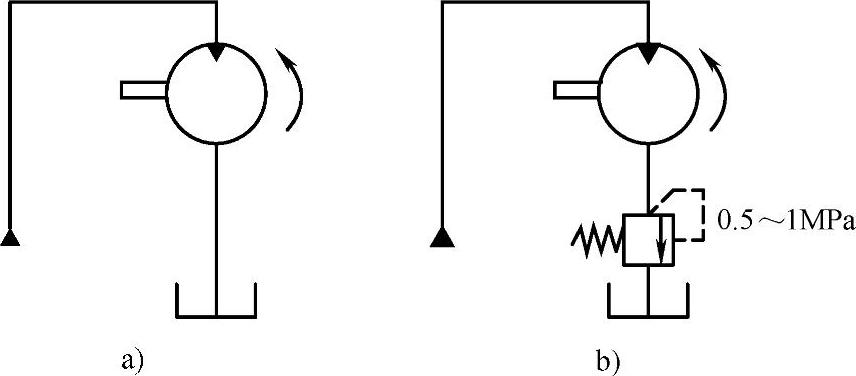

故障排除:内曲线液压马达出油口应设置背压装置,使马达具有0.5~1MPa的背压,如图2-17所示。

图2-17 内曲线液压马达出油口应设置背压装置

a)无背压 b)有背压

10)同轴液压马达(流量同步器)参数选择不合理。

故障现象:某企业步进炉生产线的液压同步系统中,同步液压缸有杆腔工作时系统出现啸叫噪声,并有液压冲击,返回时,无杆腔工作,没有此现象。

故障原因及处理:产生此故障现象的原因是流量同步器在设计时流量选择过大,有杆腔工作时流量无法满足其需要,而系统没有加上补油回路,引起抽空。后采用调速阀同步回路后,即消除了故障,又降低了成本,增加了系统可靠性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。