1)使用遥控卸荷溢流阀时,避免其遥控口所接液压元件的泄漏量偏大。

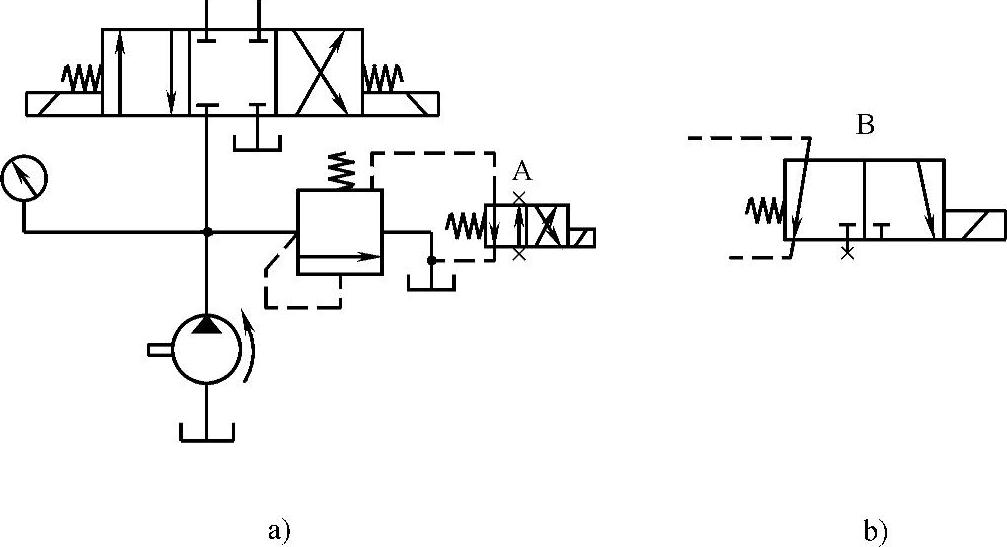

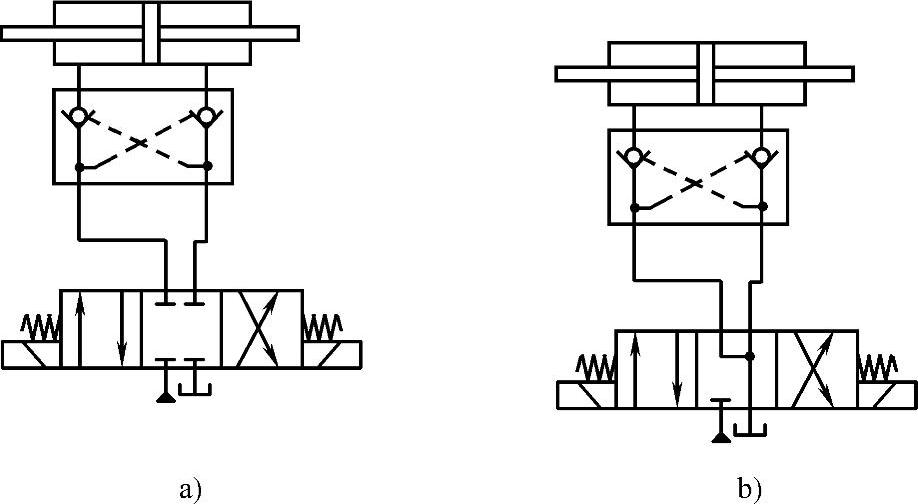

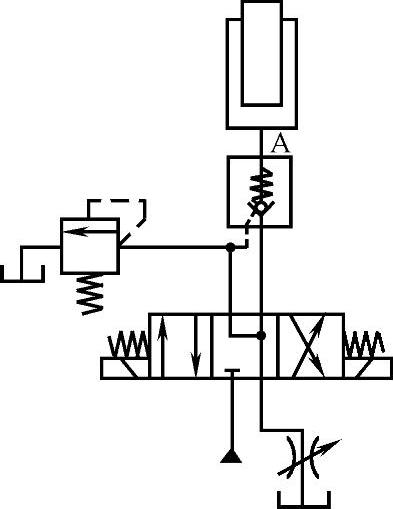

故障原因:如图2-25a所示,当液压泵起动后,再使二位四通电磁阀的电磁铁带电,系统压力升到设定压力(如14MPa),如二位四通电磁阀A泄漏量大,则达不到设定压力,只能达到较低压力(如12MPa)。

故障排除:若将A阀换成图2-25b所示的泄漏量小的B阀,系统压力就能升到设定压力。

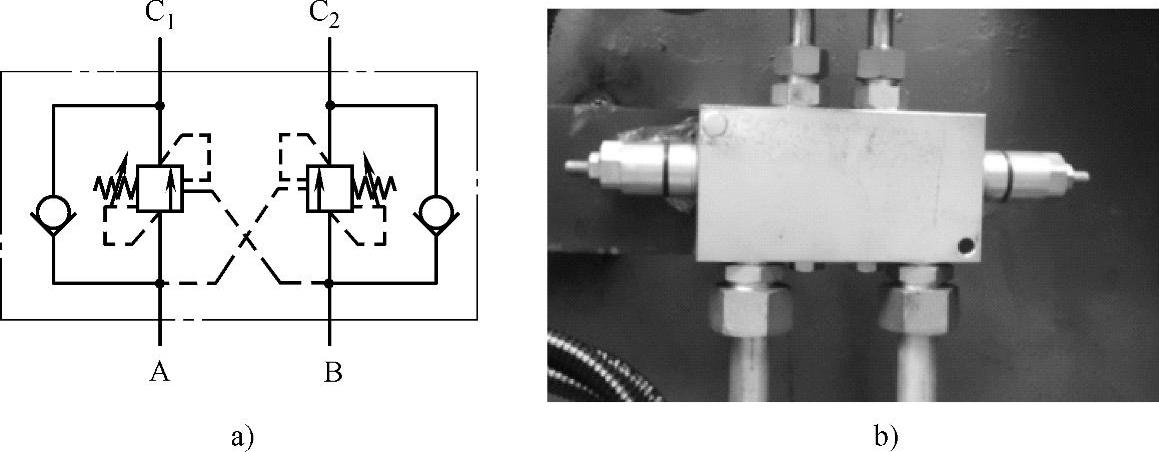

图2-25 避免其遥控口所接液压元件的泄漏量偏大

2)两个规格和调定参数相同的溢流阀产生共振。

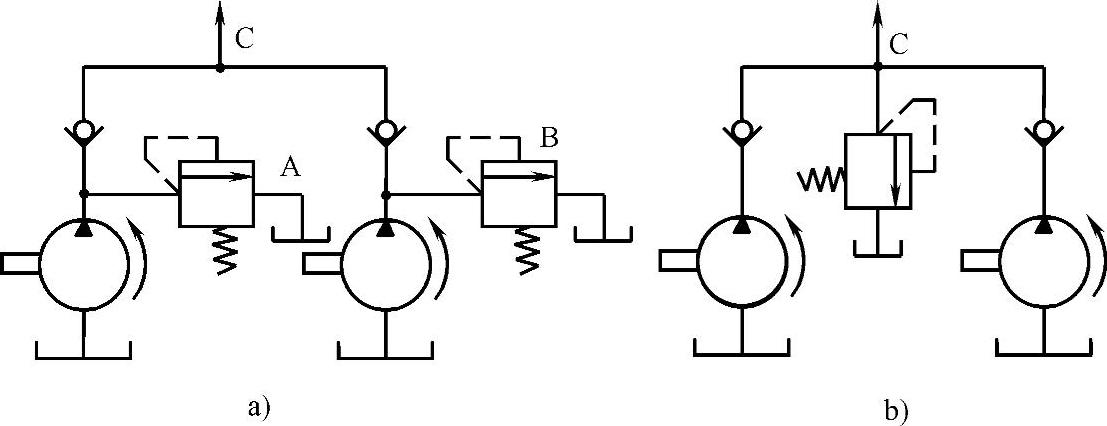

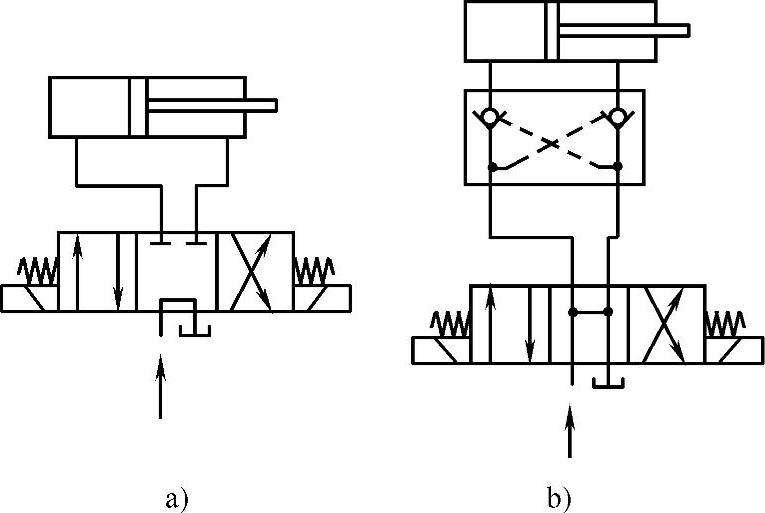

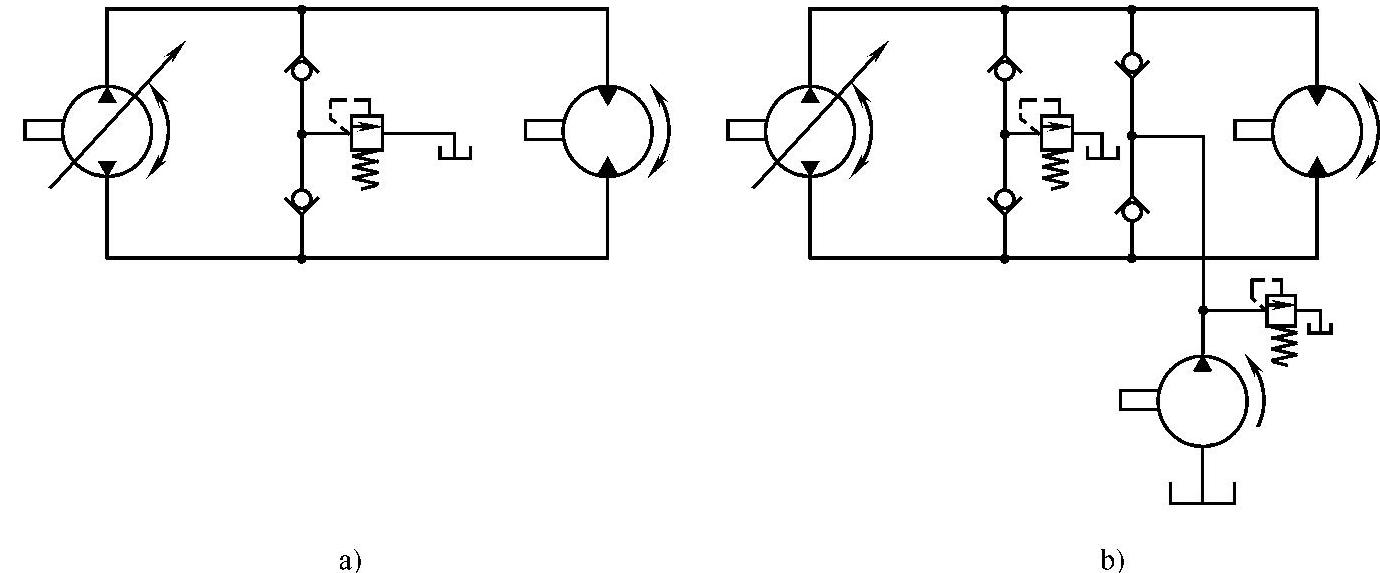

故障原因:如图2-26a所示,溢流阀A和B的规格和调定值均相同,当两个泵并联供油时,有时溢流阀发出很强的噪声,当把两个溢流阀的调定压力彼此错开时,噪声则可以基本消除。

故障排除:两个调定值相同的溢流阀易产生共振,应尽量避免。应另外选择一个溢流阀,并把它接在C点处,如图2-26b所示,上述的噪声问题可以得到解决。

3)溢流阀由于配管不当引起噪声。

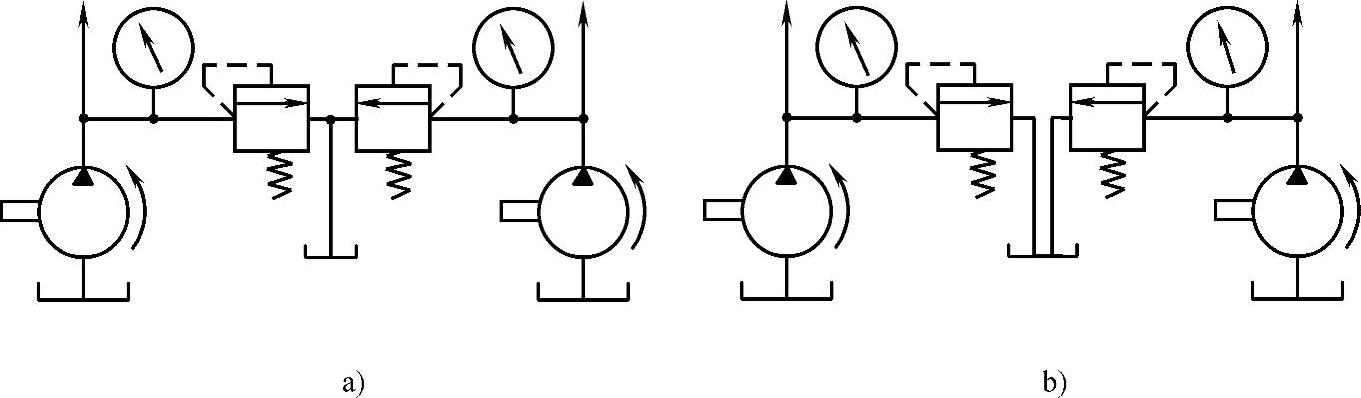

故障原因:如图2-27a所示,两个液压泵各自给不同的执行机构供油,当只有一个液压泵工作时,溢流阀没有噪声,而当两个液压泵相距很近并同时工作时,溢流阀噪声很大,并且两个压力表的指针摆动很厉害,这是由于配管不当引起的。

故障排除:当将两个溢流阀的回油管分别接回油箱时(图2-27b),噪声得以消除。

图2-26 溢流阀产生共振

图2-27 配管不当引起噪声

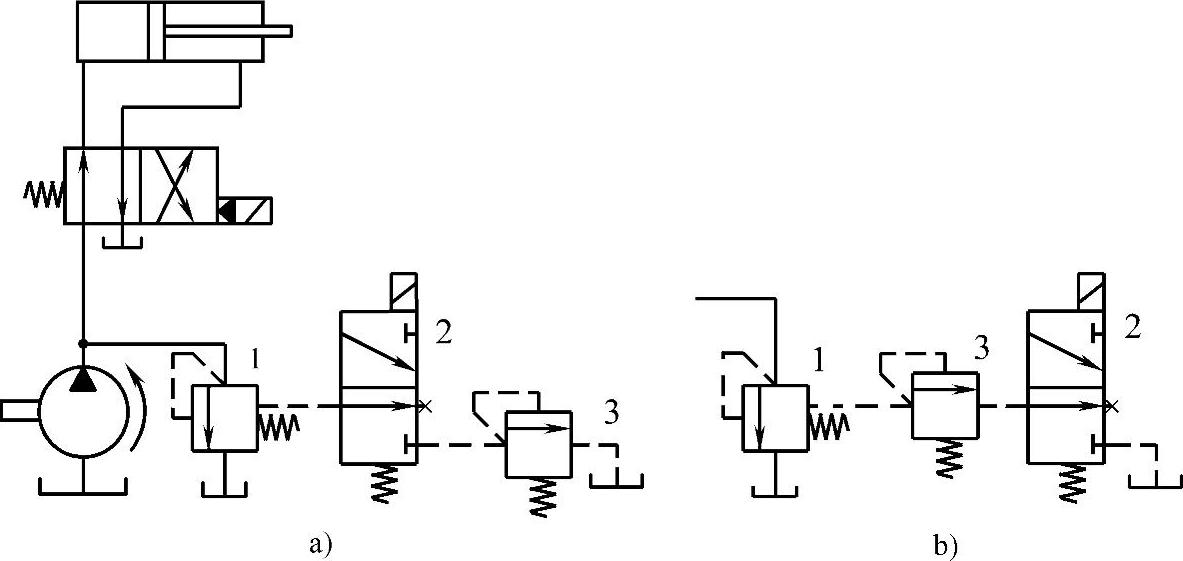

4)溢流阀的遥控口所串接的小型溢流阀和换向阀的先后顺序错误引起液压冲击。

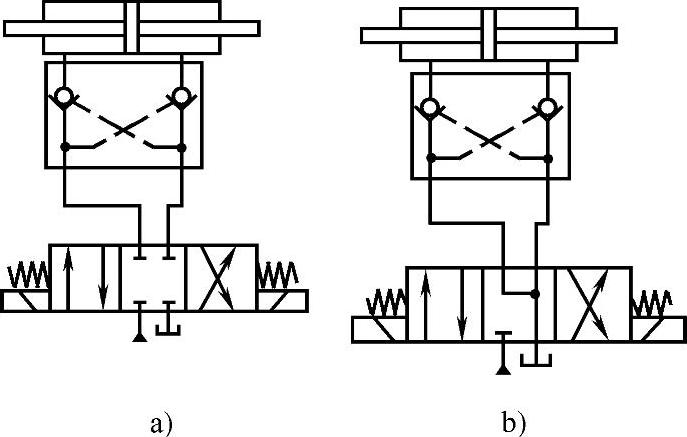

故障原因:如图2-28a所示,溢流阀1和3以及换向阀2组成两级调压回路,如溢流阀1调定压力为14MPa,溢流阀3调定压力为2MPa,电磁换向阀由断电变为带电,即使系统压力由14MPa变为2MPa时,发生冲击。这是由于电磁阀2带电前,溢流阀3的进、出油口均为零压,而电磁阀2由断电变为带电时,溢流阀1的遥控口的压力要瞬时下降到零之后再升到2MPa,因而产生了冲击。

故障排除:如图2-28b所示,调换溢流阀3和电磁阀2的位置,基本消除了冲击。

5)将压力表接在溢流阀的遥控口上导致压力表抖动,不能反映溢流阀进口压力,且溢流阀有声响。

故障原因:液压系统工作时,压力表中的弹簧管和溢流阀先导阀的弹簧(含提动阀)易产生共振。

故障排除:将压力表改接在溢流阀的进油口。

图2-28 溢流阀和换向阀先后顺序错误引起液压冲击

6)选型不当导致溢流阀动作缓慢。

故障原因:若选用先导式溢流阀,当拧紧溢流阀的调压螺钉或手柄时,阀从卸荷状态转为调压状态的瞬时,主阀阀芯紧靠阀盖而主阀完全开启溢流。当升压调节时,主阀阀芯与阀体保持一个微小开口,溢流阀主阀阀芯从卸荷位置下落到调压所需开度所经历的时间即为溢流阀的回升滞后时间,由于选型不当而致使滞后时间较长,溢流阀动作缓慢。

故障排除:适当增大主阀阀芯阻尼孔直径,减小主阀阀芯的抬起高度。

7)平衡阀选型不当,造成平衡阀损坏。

故障原因:由于所用型号平衡阀没有溢流功能,可能导致在该阀工作时,由于负载增大液压缸压力增加,超过该阀所能承受的压力,导致平衡阀的损坏。

故障排除:选用具有溢流功能的平衡阀。其图形符号如图2-29a所示,实物图如图2-29b所示。

图2-29 平衡阀选型不当造成平衡阀损坏

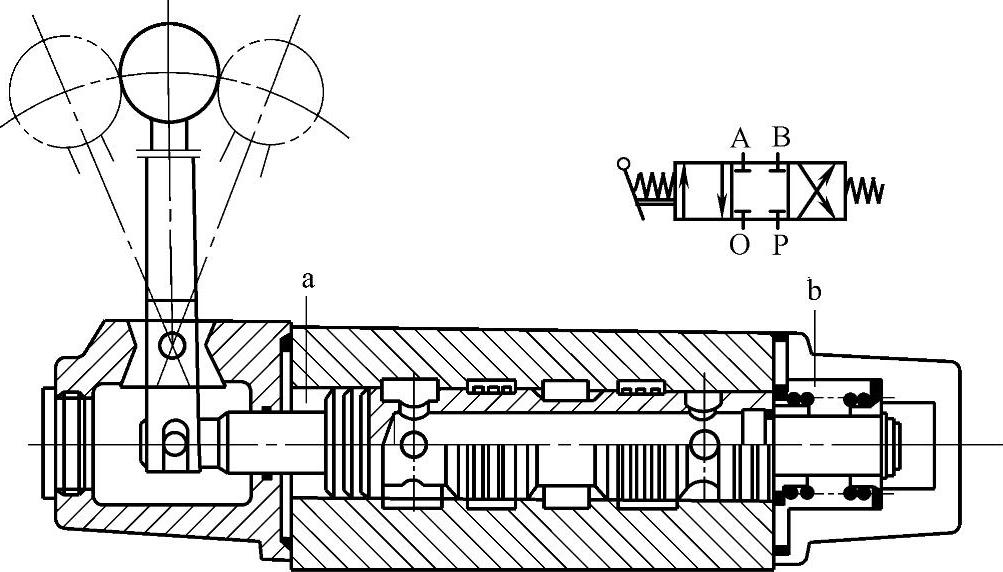

8)避免设计液压回路选择液压阀时,只从原理出发而不考虑结构。

故障原因:液压阀选择不当导致系统不能正常工作。

故障排除:对于液压阀的选取不仅要原理正确,还要考虑结构。例如:各种液控单向阀,其工作原理相同但从结构上分为内泄式和外泄式,先导式和非先导式,要根据液压系统的工作状态和流量以及阀的特点来正确选用。

9)所选顺序阀的结构不当导致压力失控和噪声。

故障原因:顺序阀按结构分为直动式和先导式,内控式和外控式,若选择错误,使调压弹簧腔的油液压力等于出口压力,阀芯在液压力作用下使阀口关闭,则顺序阀变成一个常闭阀,这会造成系统压力波动大,控制失控并伴有噪声。

故障排除:合理选择顺序阀。

10)避免累计误差不能消除,导致分流阀同步回路不同步。

故障原因:缸径存在制造误差,使得尽管各个支路流量相同,但缸的行程仍有误差。

故障排除:可将多液压缸机械刚性连接,使液压油通过分流阀达到合理分配,从而实现自动调节。

11)节流调速回路未考虑负载变化,导致液压缸运动速度不稳定。

故障原因:在节流调速回路中,如不能保持调速元件的压差为一定值,执行机构运动速度就不稳定。

故障排除:可适当提高回路中溢流阀的调定压力,保证外负载增大时,执行机构速度稳定。

12)液动换向阀的控制油的回油避免与其背压偏高的回油管路相接。

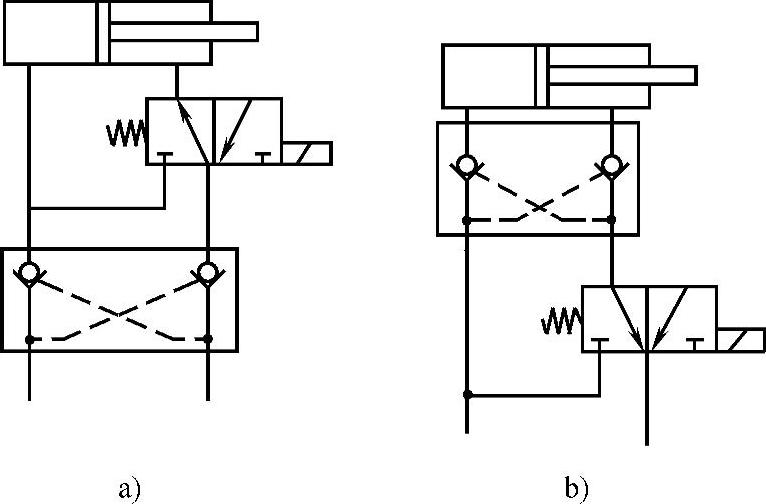

故障原因:如图2-30a所示,按设计要求,阀1处于中位,阀2处于右位,活塞停止运动,但事实上活塞必须走完全程才能停止。这是由于阀2的左腔控制油与具有一定背压的液压缸有杆腔回油管相同的缘故。

故障排除:改进后如图2-30b所示,能避免上述问题。

图2-30 液动换向阀的控制油的回油避免与其背压偏高的回油管路相接

13)使用没有单独泄油口的手动换向阀,应避免回油背压较高或回油管路过长过使细阀芯移动,造成动作错误。

故障原因:如图2-31所示,如果没有单独泄油口,回油背压又较高或回油管路过长过细,使泄漏油无法回油箱,从而在阀芯两端产生背压,泄漏油积聚到一定程度,会自动推动阀芯移动,产生错误动作。

故障排除:设计时应尽量避免回油背压较高或回油管路过长、过细。

图2-31 回油背压较高或回油管路过长过细

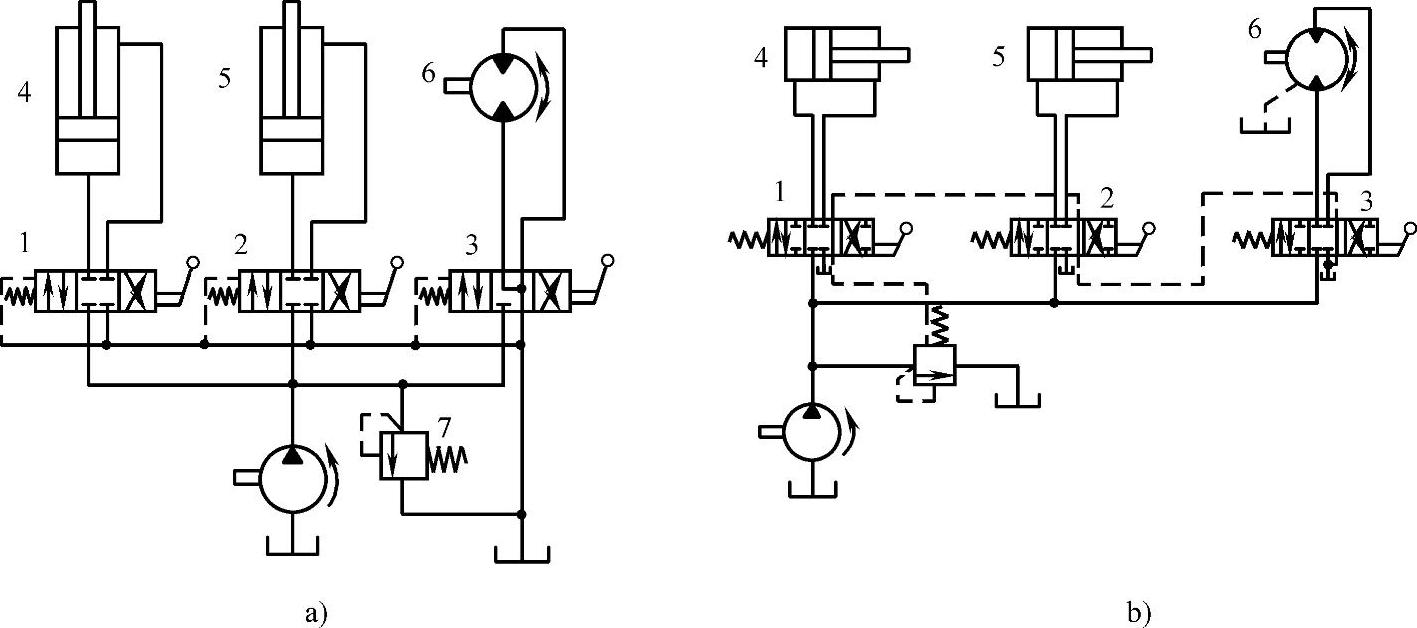

14)多个换向阀的泄油管直接并联成一个回油管而导致回油推动阀芯产生错误动作。

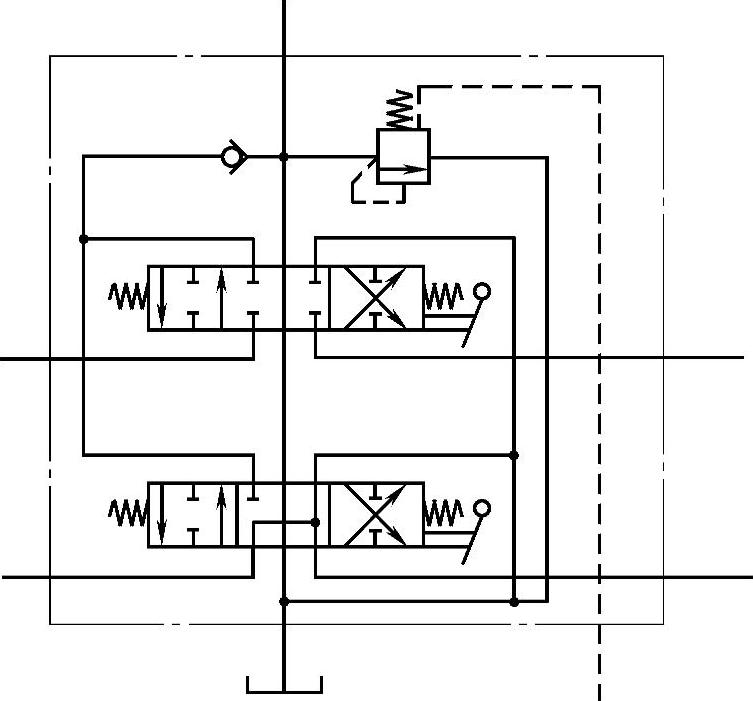

故障原因:如图2-32a所示,由于多个阀的泄油口通过一根管路流回油箱,因而导致背压过大,而换向阀的阀芯两端作用面积不等,当泄油管路压力较高时,便推动阀芯产生错误动作。

故障排除:可以将进、回油阀进行串并联组合,如图2-32b所示。这样各阀工作时,其他阀均被切断,使各缸互不干扰。最简单可靠的方法是将液压马达和换向阀的泄油管路单独回油箱。

图2-32 避免将多个换向阀的泄油管直接并联成回油管(https://www.xing528.com)

15)多路阀中位机能选择不当,产生压力冲击,液压缸振动。

故障原因:采用O型中位机能的多路阀,该中位机能的多路换向阀在换向过程中会使回路中的油液压力释放不完全,产生瞬间的压力冲击,还可能由于内漏出现串压的情况,导致液压缸发生冲击和振动的现象。

故障排除:采用Y型中位机能的换向阀,中位时使换向阀的进、出油口与T口连接,提高了液压缸的稳定性。而且当多路阀为Y型中位机能时,既可使用开式平衡阀,也可使用闭式平衡阀,此时在平衡阀与多路阀之间无背压影响。若液压系统中所使用的多路阀中位机能为O型(中位A和B端口不通T),且多路阀已装有主溢流阀时,则必须使用闭式平衡阀。

16)避免通过换向阀的实际流量远大于该阀的额定流量。

故障原因:对于电磁换向阀,最大通流量一般在额定流量之内。

故障排除:合理选择换向阀。

17)用液控单向阀锁紧执行机构时不能正常关闭。

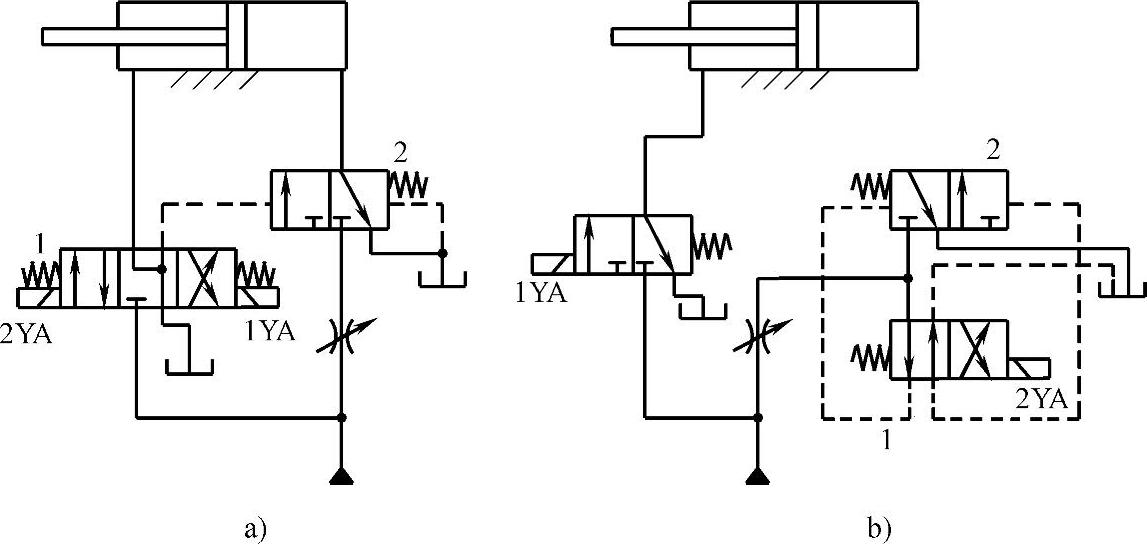

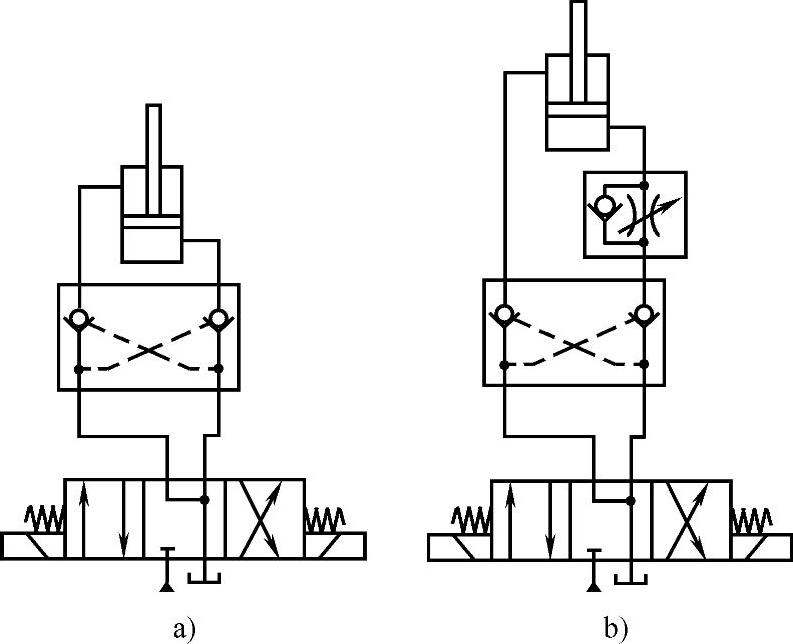

故障原因:图2-33a所示为锁紧回路,由于换向阀的中位机能是O型的,所以液控单向阀不能彻底关闭。

故障排除:如图2-33b所示,锁紧时,液控单向阀的控制油口直接和油箱连接。根据具体回路,可以采用H或Y型中位机能的换向阀。

图2-33 液控单向阀锁紧执行机构时不能正常关闭

18)单纯使用换向阀的中位机能来锁定要求定位精度高的执行机构工作不可靠。

故障原因:图2-34a所示为应用中间位置卸荷的三位四通换向阀,活塞可以在行程的任何位置上锁紧的系统。由于滑阀内部存在泄漏,故不能绝对锁紧。一般在锁紧精度要求不是很高的场合下采用,因为这种系统结构简单价格低廉的。

故障排除:修正的方法如图2-34b所示,使用液控单向阀的锁紧回路。

19)使用液控单向阀锁紧执行机构时其控制油口不直接接油箱,有时达不到真正的锁紧目的。

故障原因:当使用液控单向阀锁紧执行器时,必须使其控制油口在锁紧状态时接在无压的油箱中,否则可能达不到真正的锁紧目的。图2-35a所示锁紧回路的负载惯性较大。当换向阀从工作位置切换到中位时,由于其中位机能是O型的,因此液压缸和换向阀之间的油路被封闭,在一段时间内仍保持一定的压力,使液控单向阀不能彻底关闭。只有在换向阀的内泄使这段油路中的压力降到一定程度后,液控单向阀才关闭,这将导致液压缸出现不能准确定位的问题。

故障排除:应将系统改为图2-35b所示的形式,锁紧时,液控单向阀的控制油口直接和油箱连接。

图2-34 使用中位机能来锁定定位精度高的执行机构工作不可靠

图2-35 液控单向阀控制油口不直接接油箱有时达不到锁紧目的

20)在锁紧回路内有泄漏,导致锁紧失效。

故障原因:如图2-36a所示,由于液压油的弹性模量很大,因此很小的容积变化就会带来很大的压力变化。锁紧回路是靠将液压缸两腔的液压油封闭起来保持液压缸不动的,但是如果锁紧回路中液控单向阀和液压缸之间还有其他可能发生泄漏的液压元件,那么就可能因为这些元件的轻微泄漏而导致锁紧失效。

故障排除:如图2-36b所示,正确的做法是双向液控单向阀和液压缸之间不设置任何其他液压元件,以保证锁紧回路的正常工作。

21)液控单向阀选型不当可能导致工作不正常。

故障原因:图2-37所示系统中的液控单向阀为内泄式,当换向阀左位工作时,负载向下运动。从原理上分析,工作原理是正确的。但在实际工作中,每当负载下降时,总会发出有节奏的噪声,振动严重。原因在于负载向下运动时,液控单向阀的A口由于节流阀的作用,产生相当高的压力,而此时液控单向阀的控制油口仍为原来的调定压力,由于内泄式单向阀的A口压力作用面积与控制腔控制压力作用的面积相差不大,因此在A口压力的作用下单向阀要关闭,这时A口压力下降,单向阀再次打开。这个过程反复进行,导致了有节奏的振动噪声。

图2-36 锁紧回路内有泄漏导致锁紧失效

图2-37 液控单向阀选型不当可能导致工作不正常

故障排除:解决的方法可从以下几个方面考虑:

①提高控制油压力。

②将节流阀设置在液控单向阀之前。

③选择外泄式液控单向阀。

22)重力负载向下运动时可能导致液压缸驱动一侧油路压力过低。

故障原因:如图2-38a所示,液压系统的重力负载较大,在下降过程中导致负载出现快降、停止交替的不连续跳跃、振动等非正常现象。这主要是由于负载较大,向下运行时速度过快,液压泵的供油量一时来不及补充液压缸上腔形成的容积,因此在整个进油回路上产生短时负压,这时右侧的控制压力随之降低,单向阀关闭,突然封闭系统的回油路使液压缸突然停止。当进油路的压力升高至某一值后,右侧的单向阀打开,负载再次快速下降,上述过程反复进行,导致系统振荡下行。

图2-38 重力负载向下运动时导致液压缸驱动侧油路压力过低

故障排除:

①在下降的回油路上安装一个单向节流阀(图2-38b),这样能防止负压的产生。

②将换向阀的中位机能改为卸荷型如“H”型,锁紧效果会更好。

23)阀的泄漏油没有直接回油箱引起的故障。

故障原因:液压元件中有许多阀上带有泄漏油口,这些泄漏油口必须直接与油箱相连。不能与其他的回油路连接在一起。按照原理图,回油路与大气相通,好像与油箱没有区别,但是实际上回油总是有背压的,流量越大背压越高。若将外泄式顺序阀的泄漏油口接在回油管路上,当背压较高时,顺序动作就不能按要求实现。有外泄油口的换向阀,尤其是手动换向阀,若将其外泄油口接在系统的回油管路上,当背压较高时,就会出现无法操作或被推向一个方向上。总之,阀上的外泄口不能有压力,这是阀的结构设计限定的。

故障排除:在使用过程中必须建立系统的回油管路有一定背压的概念。

24)液压力驱动换向的双向变量泵应注意变换方向时在零排量处失去驱动力。

故障原因:除直接手动变量的小功率变量泵以外,绝大部分变量泵都是靠液压泵本身的压力驱动实现变量的。当使用这种液压泵时,应注意在从一个方向向另一个方向变换时,必须经过零排量点,在这一点上,泵本身的排量为零,没有流量输出,因此也就不能在系统中建立压力,切换过程可能在这一点上停止。一般双向泵系统都设计成闭式的,所以可利用另外的一个小功率泵兼作补油和驱动能源。图2-39a所示的系统虽然原理无误,但在零排量点会出现无法动作的故障。

故障排除:若该系统的变量泵是液压力驱动变量的,则应改成图2-39b所示的系统。

图2-39 双向变量泵换向时在零排量处失去驱动力

25)为防止液压系统过载,多路阀等阀体内的溢流阀只宜用作安全阀。

故障分析:多路阀是一种集中布置的组合式手动换向阀,它有并联、串联组合等多种形式,且各个换向阀控制不同的执行元件,因此液压泵提供的压力就不同。如串联式多路换向阀,泵提供的压力就不相同,泵提供的压力至少等于各执行元件的负载压力之和或大于所有工作的执行元件两腔压差之和,如图2-40所示。

图2-40 多路阀等阀体内的溢流阀只宜用作安全阀

26)将压力表接在溢流阀的遥控口上,导致压力表不准。

故障分析:液压系统工作时,若将压力表接在溢流阀的遥控口上,则压力表指针抖动,且溢流阀有一定声响。

故障排除:将压力表改接在溢流阀的进油口,则问题得到了解决。原因是压力表中的弹簧管和溢流阀先导阀的弹簧易产生共振。还需指出,把压力表接在溢流阀的遥控口也不能正确反映溢流阀的进口压力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。