由于液压系统设计不合理会严重影响液压设备以后的正常工作,并可能导致各种故障的发生。与其他因素相比,液压回路设计缺陷是先天性的,也是最难彻底消除的。针对不同的故障现象,分析液压回路设计的缺陷并提出设计缺陷的相应补救措施对液压系统的正常运行十分重要。

1)基本回路设计不当导致垂直下落的平衡回路产生干涉故障。

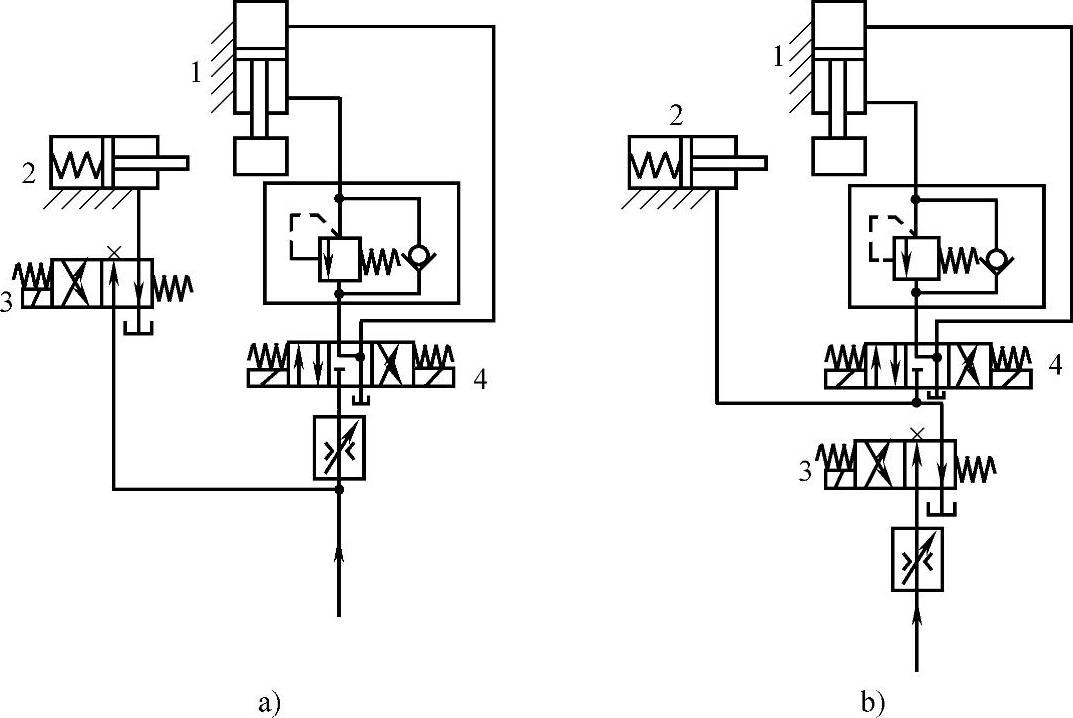

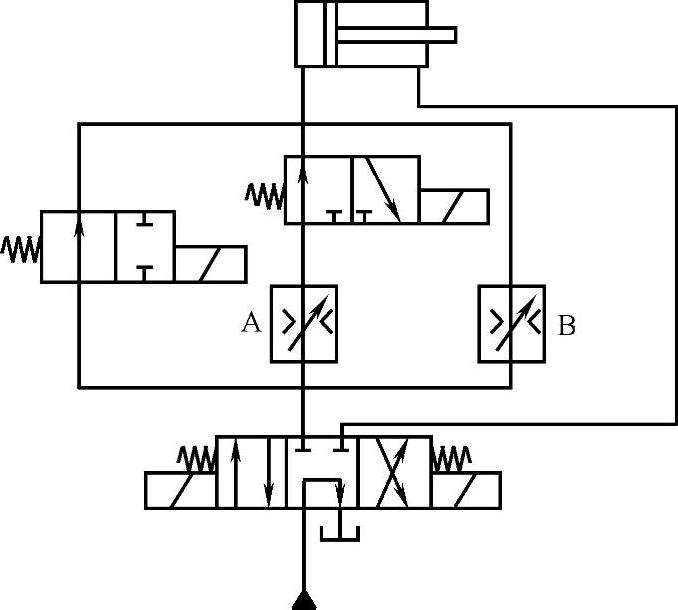

故障原因:现以一个防止垂直机构下落的平衡回路为例。图2-41a所示回路由于采用的是滑阀式单向顺序阀,活塞不能严格地停留在确定位置,所以回路中又采用了由液压缸2操纵的机械锁紧机构。然而如果换向阀3由于某种原因不恢复左位,锁紧机构还没有松开,由于主动缸1动作(换向阀4右位)而造成干涉事故。

图2-41 垂直下落的平衡回路产生干涉

1—主动缸 2—液压缸 3、4—换向阀

故障排除:若改为图2-41b所示的系统,则一旦换向阀3失灵而不复左位,使换向阀4处于右位,由于压力油路被换向阀3所切断而不会发生干涉现象,从根本上消除了不安全因素。

2)液压系统长时间卸荷造成的故障。

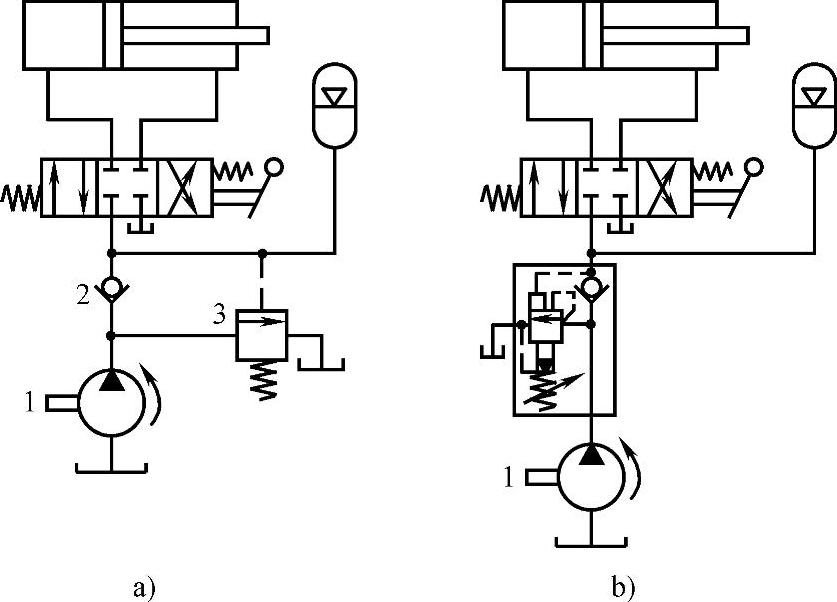

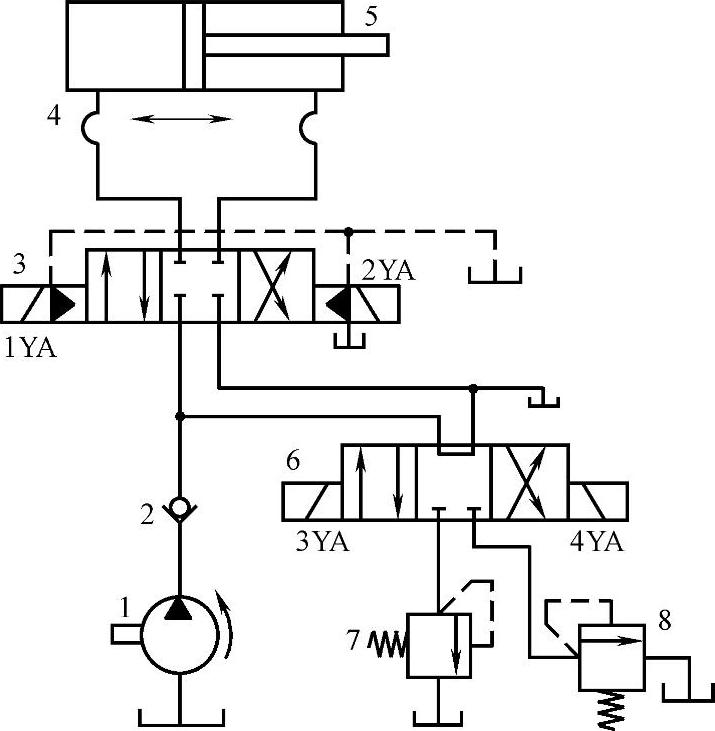

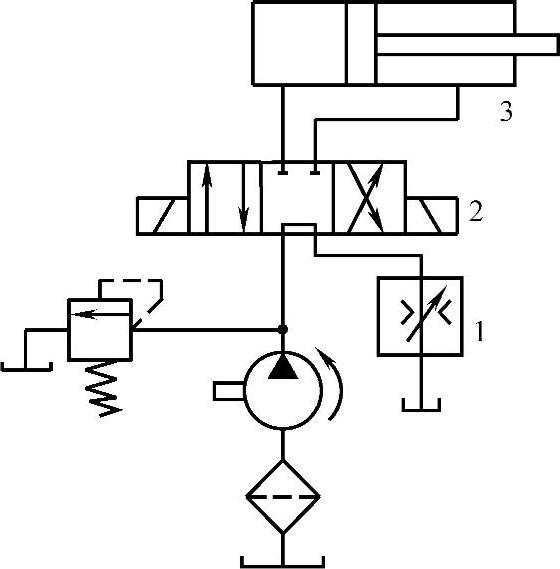

故障原因:图2-42a所示为一个要求动作间歇时间长、执行元件高速运动的液压系统。当液压缸停止不动时,液压泵1的出口压力时高时低,不能连续地卸荷,致使系统功耗大、油温高。这是由于回路中某个元件或管路存在泄漏,外控顺序阀反复启闭所引起的。

图2-42 长时间卸荷造成的故障

a)某个元件或管路存在泄漏 b)选用先导式卸荷溢流阀

1—液压泵 2—单向阀 3—溢流阀

故障排除:如图2-42b所示,选用先导式卸荷溢流阀代替原回路中的单向阀2和溢流阀3。卸荷时柱塞对先导阀阀芯施加一个额外的推力保证液压泵1卸荷通路畅通,即使回路有泄漏导致蓄能器中压力降低,也能使液压泵1处于持续卸荷状态,确保系统要求。

3)卸压回路设计不当导致“炮鸣”现象。

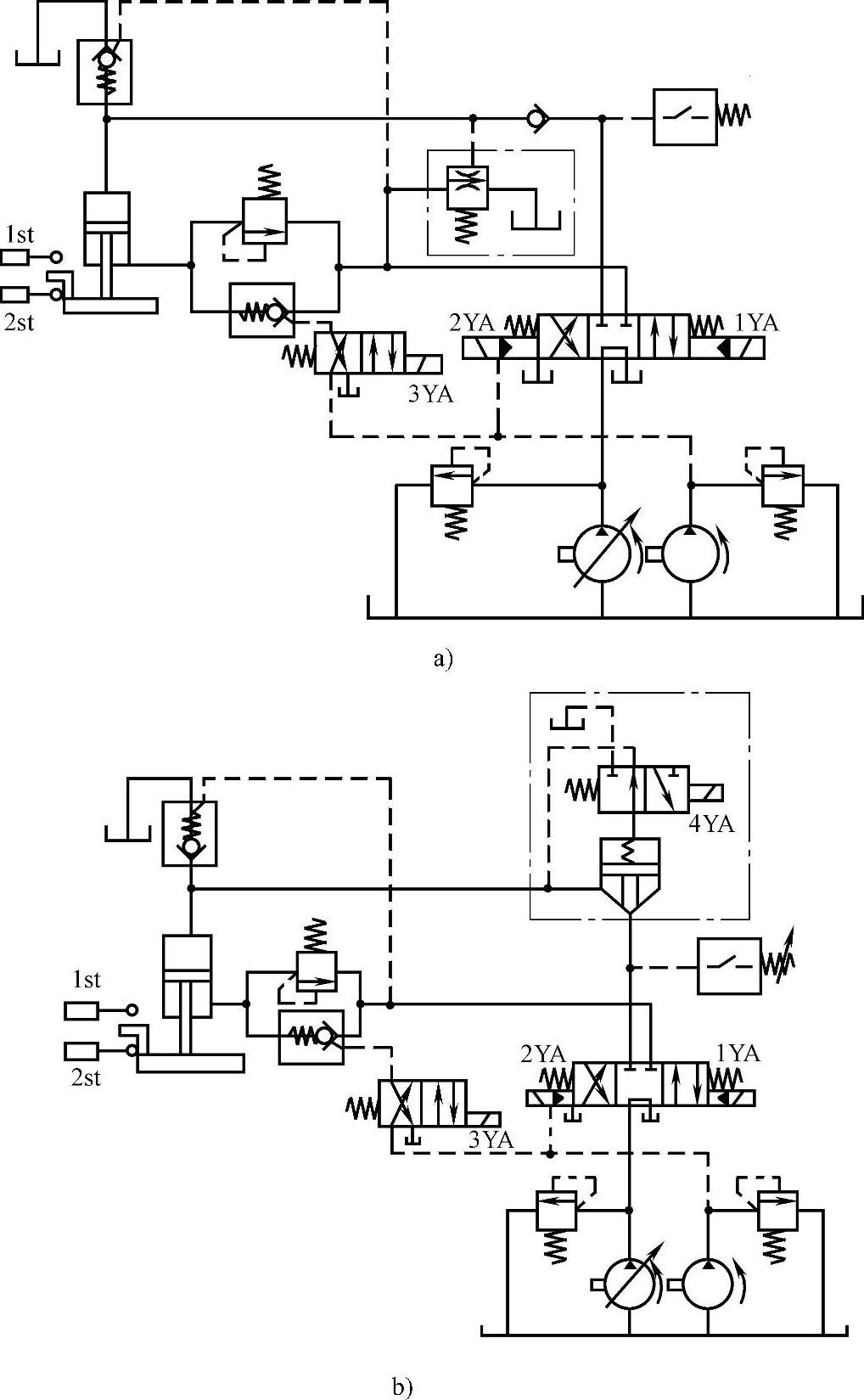

故障原因:图2-43a所示大型液压机系统中,主缸回程时,产生强烈的冲击和巨大的“炮鸣”声响,造成机器和管路振动,影响液压机正常工作。

图2-43 卸压回路设计不当导致“炮鸣”现象

a)产生冲击和“炮鸣” b)有控制的卸压,避免导致“炮鸣”现象

故障排除:如图2-43b所示,要解决上述问题就要使主缸上腔有控制的卸压,使其上腔压力降至较低时再转入回程。

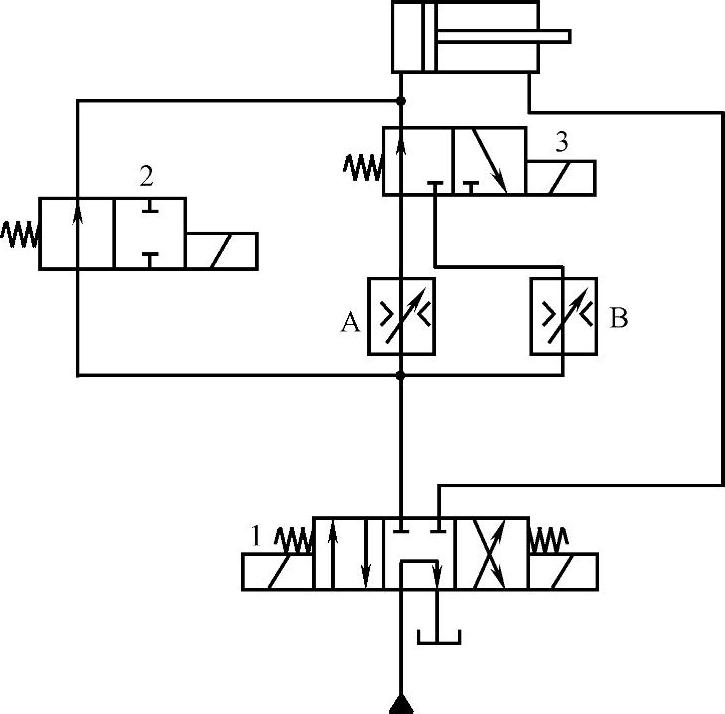

4)回路设计不合理导致液压卡紧系统出现工件松动。

故障原因:图2-44a所示为工件夹紧液压系统,当顺序阀4关闭后,液压泵不能立即向蓄能器充油,致使工件常出现松动甚至脱落现象。

故障排除:可采用图2-44b所示系统,工作时手动换向阀置左位,泵向蓄能器和液压缸供油,并推动活塞右移,当接触工件后系统压力升高,直至压力继电器发出信号,使电磁阀2通电而通过溢流阀3使泵卸荷,蓄能器保持系统压力,补充系统泄漏;当压力下降到压力继电器的下限时,继电器使电磁换向阀断电,液压泵继续向系统和蓄能器供油。此例说明设计用蓄能器保持系统压力的卸荷回路时一定要使液压回路设计组成合理。

图2-44 回路设计不合理导致液压卡紧系统出现工件松动

1—液压泵 2—电磁阀 3—溢流阀 4—顺序阀 5—压力继电器

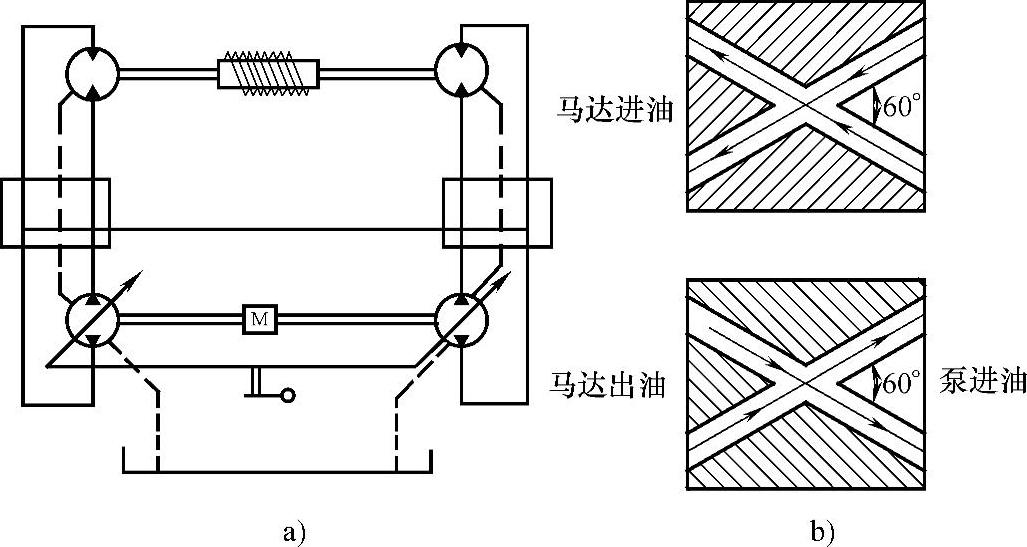

5)两套闭式液压系统并联,由于设计不当导致两执行机构功率相差过大。

故障原因:如图2-45a所示,为稳定土拌和机驱动液压系统。该系统采用两套并联闭式液压回路,有两只液压马达从两边驱动刚性转子。由于设计不当,左右侧马达驱动功率过大,甚至出现做负功现象。原因是回路设计不当,管路结构配制也不合理,再加上左右马达排量和泄漏系数不一致,导致两边压力不对称,功率流向不对称、不均匀。

故障排除:如图2-45b所示,将原机上的两只接头块取消,设计一只双“X”形连通接头块,故障排除。

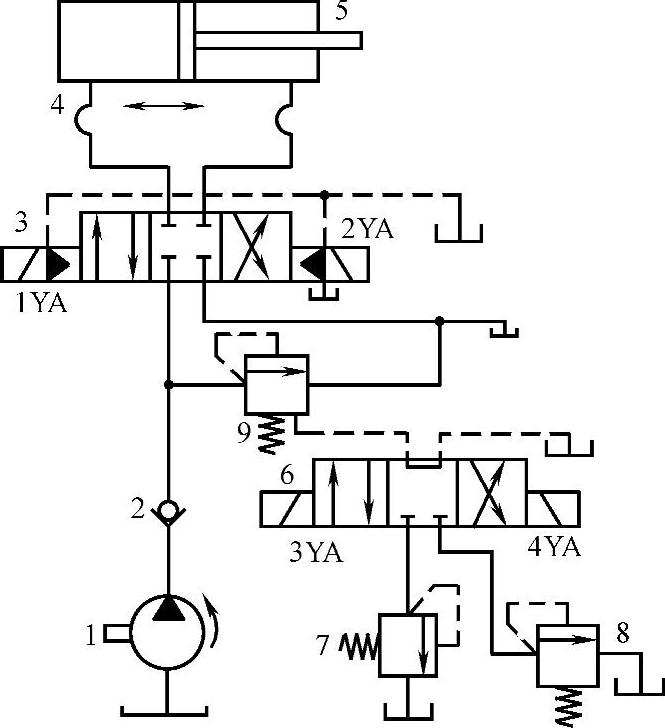

6)因压力冲击导致液压软管破裂。

故障现象:图2-46为某压力机的部分液压回路图,该回路要求在工作过程中能够对系统压力大小(即泵出口压力)进行调节,因此在液压回路中使用了两个不同调定压力的溢流阀7和8来切换系统的压力。换向阀6处于左位时,系统压力由溢流阀7调定,右位时系统压力由溢流阀8调定,中位时液压泵卸荷,此时系统压力趋近于0。该设备在使用一段时间以后发生液压软管4爆裂事故。

图2-45 设计不当导致两并联闭式液压系统执行机构功率相差过大

图2-46 压力机液压系统改进前

1—定量泵 2—单向阀 3、6—换向阀 4—液压软管 5—液压缸 7、8—溢流阀(https://www.xing528.com)

故障分析:可以断定液压软管爆裂是由于其管道内油液压力超过了其耐压极限,即在管道内发生了液压冲击的缘故。尽管每次压力冲击时间很短暂,但是频繁的瞬间超高压力对管道和其他液压元件的破坏非常大。在压力切换过程中,采用滑阀结构的换向阀6是靠阀芯移位来换向的,两个换向位置之间必然经过一个所有阀口都完全关闭的短暂阶段,在此阶段,由于定量泵1的输出油液无路可走,肯定会使系统压力骤然升高;换向阀移动到位后,系统压力又骤然下降。当换向阀不断切换位置,管内压力就不断重复骤然升高又骤然下降的过程,如此反复的压力冲击会使液压软管很快就疲劳爆裂。

排除方法:从故障分析中可知,管道发现爆裂完全是由于液压回路设计不当所造成的。回路改进如图2-47所示。在液压泵出口处并联一个先导式溢流阀9,其远程控制油口与换向阀6的进油口通过管道连接。这样换向阀6在换位过程中,泵输出油液可经溢流阀9流回油箱,其压力暂由溢流阀9来限定,因此就不会出现上述压力冲击现象。换位结束后,系统压力交由溢流阀7或8来限定,因此整个调压过程不会再出现超高压现象,从而消除了软管发生爆裂的隐患。

7)因调速阀流量瞬间跳跃导致压力冲击。

图2-47 压力机液压系统改进后

1—定量泵 2—单向阀 3、6—换向阀 4—液压软管 5—液压缸 7、8、9—溢流阀

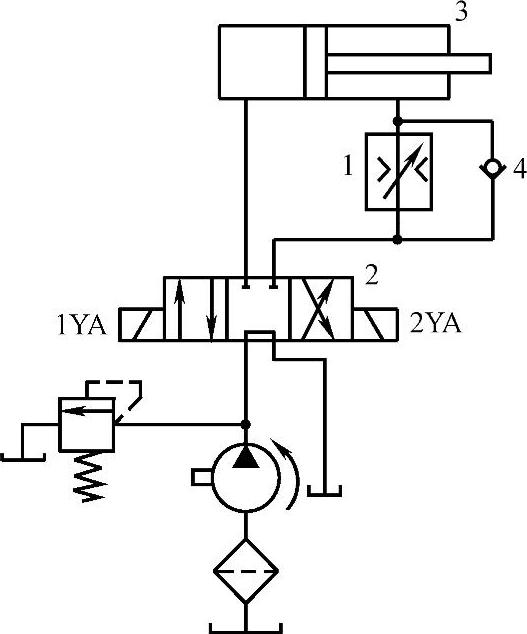

故障现象:图2-48所示为某一专用机床液压系统二次进给速度换接回路,它能实现工作台“快速进给→工件进给→二次工件进给→工件快退→停止”的动作循环。但在使用中发现,由一工进速度向二工进速度换接的瞬间,液压缸产生明显的前冲现象,使得工件的加工精度达不到预定要求,甚至在严重时发生撞断刀具的事故。

故障分析:这是由于调速阀压力补偿机构在开始工作时发生流量跳跃而引起的。图2-43中,两个调速阀可单独调节,两进给速度互不影响。但一调速阀工作时另一调速阀无油液通过,后者的定差减压阀部分处于非工作状态,若该阀内无行程限位装置,此时减压阀阀口将完全打开,一旦换接,油液大量通过此阀,液压缸会出现前冲现象。

排除方法:若将两调速阀按图2-49所示方式并联,调速阀在速度换接时总有压力油通过,则不会出现液压缸前冲的现象,避免了液压冲击的产生。

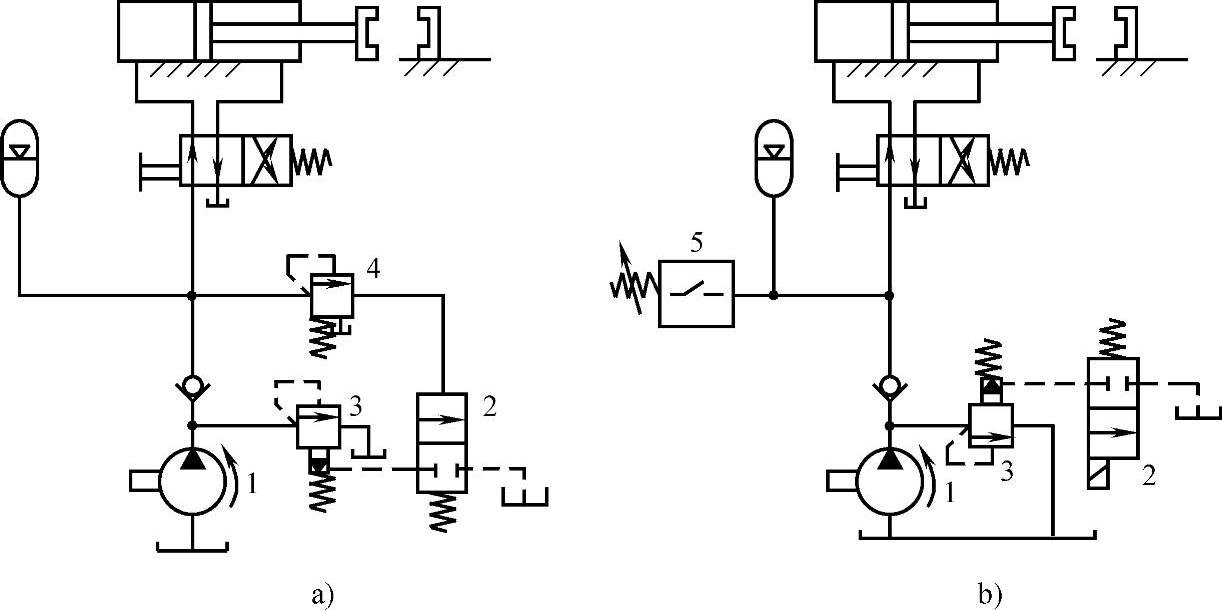

8)因调速元件位置不当导致油温偏高。

故障现象:图2-50为某试制设备的液压回路图,该设备在工作一段时间后,油液温升过高,严重影响系统的正常工作。

故障分析:导致油温异常升高的原因有以下两个:一是在液压缸3停止时,液压泵没有处于卸荷状态,液压泵输出的压力油全部通过换向阀2和调速阀1流回油箱,损失的压力能转换为热量,使油温升高;二是液压缸3在返回时,换向阀2处于右位,回油也要经过调速阀1回油箱,其节流损失使油温升高。

图2-48 二次工进速度换接回路原图

图2-49 二次工进速度换接回路改进图

排除方法:上述问题的原因在于调速阀的安放位置不合理,是设计失误导致的。在设计出口调速回路时,一定要设置好节流调速元件在整个回路中的位置,改进图如图2-51所示。将调速阀改接在液压缸的出口与换向阀2之间,并增加一个与其并联的单向阀,目的是快退时进油路能经单向阀直接进入液压缸右腔,实现快退动作行程。

图2-50 某设备的液压回路原图

1—调速阀 2—换向阀 3—液压缸

图2-51 某设备的液压回路改进图

1—调速阀 2—换向阀 3—液压缸 4—单向阀

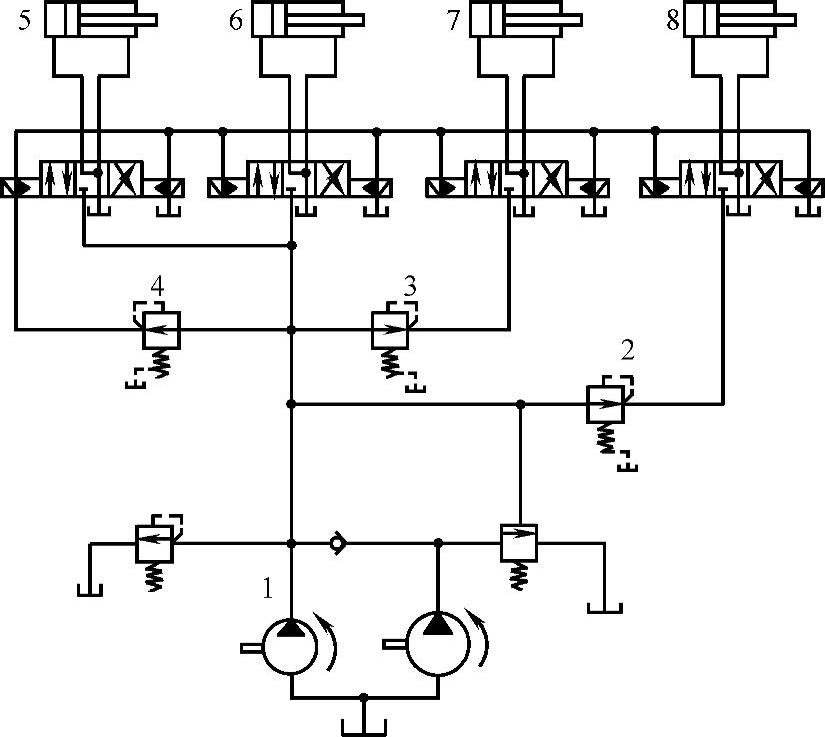

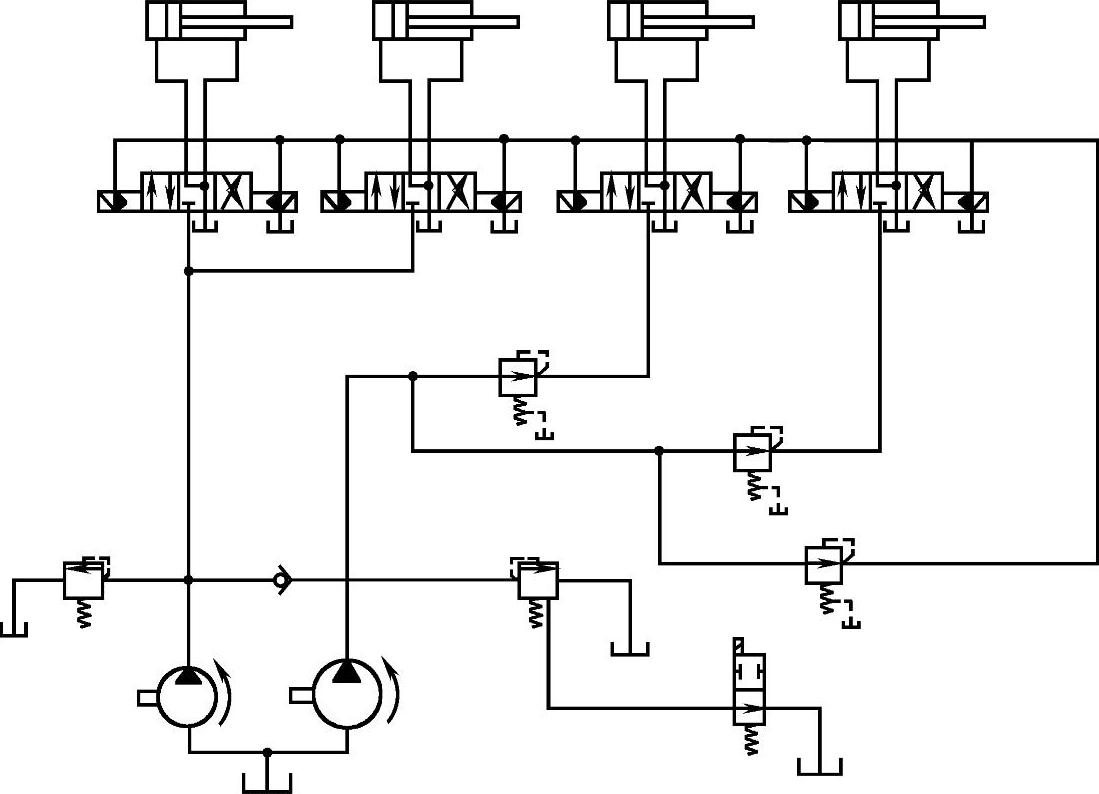

9)因多缸相互干扰致使系统主油路压力不足。

故障现象:图2-52所示为某专用机床的液压回路,其液压系统经多次调试后发现,在两主缸(图2-52中的5和6)工作进给时,该系统的分支油路压力一切正常,两辅助缸(图2-52中的7和8)工作也合乎要求,但主油路压力较设计值低,致使主缸在运动到工作行程时推力和速度均达不到预定要求。

故障分析:经查证该液压系统的设计资料,发现定量泵1额定流量选得过小,原因是设计者在考虑其流量时漏掉了三个外泄式减压阀(图2-52中的2、3和4)的泄漏量。主缸在运动时,尽管两个辅助缸静止不动,但减压阀仍处于工作状态,其先导阀处不断有泄漏油经泄油管道流出,故计算定量泵1流量值时应包含减压阀的外泄漏量。

图2-52 专用机床液压系统原图

排除方法:对于主油路和支油路存在压力流量互相干扰问题的多缸液压回路,大多属于设计缺陷问题。在设计多缸液压回路时,当主缸工作进给时,一定要使主油路和分支油路相互隔开,其措施如图2-53所示,使用两个泵分别单独向主油路和分支油路供油,这样可以有效地减小支路泄漏或支路负载变化对主油路的影响。

10)集成块设计错误引起的故障。

故障现象:①把集成块设计成一个或两个液压阀的连接块,没有起到集成作用,使系统管线布置凌乱;②有些集成块过大、过重,成本增大,安装不便;③许多集成块设计得阀与阀之间过于拥挤,没有留出合理的安装空间;④集成块的设计没有考虑操作者的位置,没有留下舒适的操作空间,不符合人机工程学;⑤设计时没有采用先进的设计软件,经常出现高低压油路贯穿的错误。

故障分析:集成块的出现使液压系统更加紧凑、美观,但是集成块的设计不合理,经常造成现场调试出现故障。目前集成块计算机辅助设计软件已经有三维检测功能,可以避免设计错误。所以,除了技术人员提高水平之外,最好借助先进的设计软件来保证集成块的设计质量。

图2-53 专用机床液压系统改进图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。