1)溢流阀选型不当导致滞后时间长、动作缓慢。

故障原因:溢流阀分直动式和先导式。直动式溢流阀的液压力直接与弹簧力平衡,先导式溢流阀的进口压力与先导阀弹簧力和主阀弹簧力相平衡。若选用先导式溢流阀,拧紧溢流阀的调压螺钉或手柄,阀从卸荷状态转为调压状态的瞬时,主阀阀芯紧靠阀盖而主阀完全开启溢流;当升压调节时主阀阀芯与阀体保持微小开口,溢流阀主阀阀芯从卸荷位置下落到调压所需开度所经历的时间即为溢流阀的回升滞后时间。

故障排除:适当增大主阀阀芯阻尼直径,减小主阀阀芯的抬起高度。

2)流量阀结构不合理导致调节手轮沉重。

故障分析:流量阀的工作原理是在调节手轮和复位弹簧作用下,使阀芯在阀体内移动,从而改变节流口的大小而调节流量。如果流量阀结构不合理,导致漏油,节流口阻塞或阀芯卡住,调节手轮要克服其他阻力(包括液压力、摩擦力等),从而导致调节手轮沉重。

3)所选顺序阀的结构不当导致压力失控和噪声。

故障分析:顺序阀按结构分为直动式和先导式,内控式和外控式。若选择错误会导致以下故障。

①使调压弹簧腔的油液压力等于出口压力,阀芯在液压力作用下关闭阀口,顺序阀变成一个常闭阀。

②当系统未达到顺序阀的设定压力时,压力油却从二次油出口流出,这些都会造成系统压力波动大,控制失控并伴有噪声。

4)液控充液单向阀选型不当可能导致工作不正常。

通常油压机充液阀是垂直安装的,在必须水平安装的场合会造成阀口关闭不严,系统无法保压。

故障原因:液控充液单向阀通径比较大,阀芯质量也比较大,当充液阀水平位工作时,阀芯受重力负载,摩擦力增大。而由于原有的弹簧刚度比较小,导致主阀阀口关闭不严,系统工作压力无法维持,不能正常工作。

故障排除:提高控制油压力或更换刚度大的回程弹簧。

5)溢流阀的设定压力不当导致液压缸运动速度达不到要求。(https://www.xing528.com)

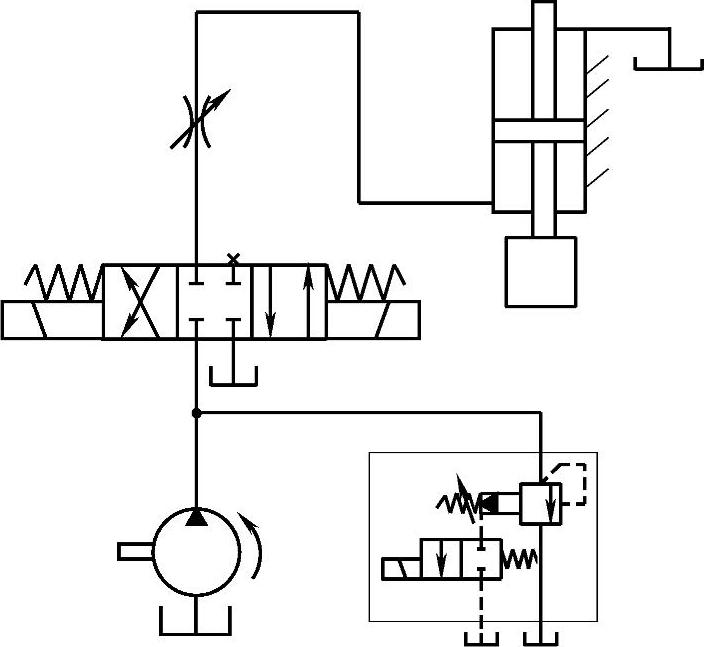

故障原因:如图2-56所示,位移升降机液压系统中,要求升降时运动平稳,速度调节范围大,活塞可停止在任意位置。但在运行时,调节升降机的上升速度时,在很大范围内速度不变化,只有在节流阀开口调至很小时,上升速度才有所变化,达不到应有的性能要求,这是溢流阀压力调节过高导致的。

故障排除:溢流阀的调定压力应是液压泵工作压力,恰好等于液压缸负载压力和泵全部流量通过节流阀时所需压降之和。

图2-56 溢流阀的设定压力不当

6)系统对执行机构的换向平稳性要求较高时,电液换向阀的换向平稳性要好于电磁换向阀。

故障分析:虽然电液换向阀一般只用于大流量系统,但当系统对执行机构的换向平稳性要求较高时,可以考虑用电液换向阀代替普通的电磁换向阀。电磁换向阀的动作比较生硬,切换时间很短,很容易使液压缸突然起动或停止;而电液换向阀的主阀阀芯由小通径电磁换向阀驱动,并且其驱动油路的阻尼可以调节,这就使得主阀阀芯的动作速度在一定范围内可控,也就是说可以在一定程度上使电液换向阀的主阀阀芯以较慢的速度打开或关闭。这就减小了液压系统的冲击,提高了系统的换向稳定性。

7)高压管路上的截止阀耐压能力不足导致损坏。

故障分析:高压管路上的截止阀选型时,除要考虑系统的最高工作压力之外,还应估计到系统的瞬间压力变化,以防损坏。

8)液压泵吸油口处的截止阀通径过小引起的故障。

故障分析:为便于维修,一般在液压泵入口处设有截止阀,这样会增大泵入口的液流阻力,因此该截止阀的通径必须足够大,以免造成液压泵入口的真空度过高。

9)蓄能器专用截止阀通径大小选择不当引起的故障。

故障分析:选择蓄能器专用截止阀时往往比较重视阀的公称压力、接口尺寸,对其通径大小不太考虑。合理地选择专用截止阀的通径大小,应根据系统中蓄能器的实际使用情况进行。例如:蓄能器需瞬间向系统补油或吸收冲击及脉动时,为缩短时间应选择大通径;为某支路提高保压效果时,可选择小通径。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。