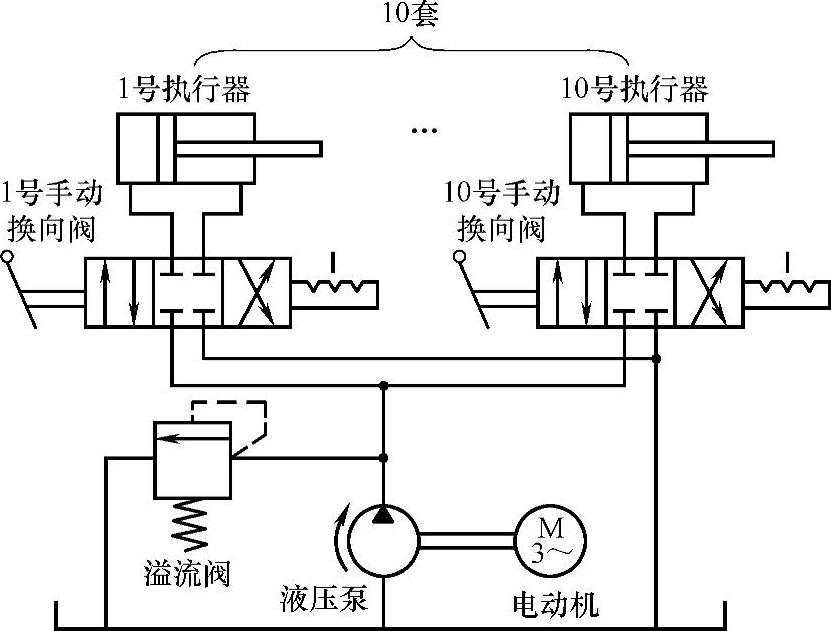

图3-57 原液压系统原理图

从原设备的生产情况看,压滤机控制技术为手动操作,更换滤布和正常工作时需要进行手工旋紧螺母,手动操作液压保压系统。由于机械保压中存在螺纹间隙,液压保压系统设计不合理,所以出现原料介质从板框与滤布间隙处外泄,每年因此损失的原料价值上百万元,而且由于腈纶原料具有腐蚀性和剧毒性,对环境、操作工人身体健康和生产设备造成了严重的不良影响,导致长期不能正常生产。原液压系统原理图如图3-57所示,该液压系统在设计上存在以下缺陷:

1.液压元件的选用及液压系统设计存在的缺陷

该液压系统主要靠手动换向阀的O型中位机能来封闭液压缸两腔中的油液,从而达到锁定活塞。而O型中位机能的换向阀由于其阀芯是滑阀结构、加工精度不高和使用后阀芯磨损等因素的影响,对油液的封闭能力不高,特别是在压力较高的情况下,高低压腔的油液将始终作用在阀芯上,由于压差的作用下,将推动滑阀阀芯向低压腔移动,形成压差运动,必将进一步增大油液的内泄漏,从而也大大降低了换向阀O型中位机能的保压能力,保压效果很差。

2.手动换向阀的使用无法实现该设备的工业自动化

原液压系统没有通信功能,使整条生产线不连续、不可观、不可控,上下工序只能在既定的顺序下进行操作。由于无法监测系统状态,如果该部分发生故障,将导致重大的经济损失。该设备运作过程中,完全靠操作工人的经验来控制液压缸的前进、保压和后退,对前进的位移和设定压力,则也主要凭借工人的经验——观察设备是不是漏胶和依据安装在液压缸无杆腔上的压力表读数,因此没有定量的准则,工人的劳动强度很大,设备的效率主要取决于工人的劳动熟练程度,也无法实现整条生产线的自动操作,设备的效率低下。(https://www.xing528.com)

3.原液压系统功率消耗大,浪费能源多,不利于节能

对系统分析可知,原系统只要泵一起动,液压泵始终要带载(工作压力为p)运作。当系统处于保压状态下,必将引起了pq(q为液压泵的工作流量)的功率损失,同时也引起系统油温的剧增,对液压元件和整个系统的性能和寿命都将带来不利的影响,无法达到最佳的匹配。

4.原板框式压滤机液压系统抗污染能力低

原液压系统中未设置系统油液的过滤器,而现场工况又是多灰尘以及腈纶液浆体,极易进入液压管道污染油液,因此,经常出现整个系统及个别的液压缸无法正常工作。原系统的连接管道悬吊在半空中,而又无固定管夹固定,造成整个系统泄漏点多、振动大、噪声大,管道破裂和泄漏事故多,故障率高,系统工作不稳定,修复困难。液压缸无杆腔上的压力表不是耐振压力表,工人不熟悉液压系统工作原理,对系统盲目调整,以及液压系统自身存在压力冲击,导致压力表全部损坏,压力显示不正确,也进一步降低了液压系统的定位精度,同时造成压滤机各滤板之间的松动而漏胶。

由于原液压系统在设计上的缺陷,严重影响了压滤机的使用效率和纺丝生产线的自动化操作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。