在安装液压元件时,元件都必须进行压力和密封试验。液压泵及其传动部分必须有较高的同轴度精度,即使是挠性联轴器也要尽量同心,必须保证同轴度误差在0.1mm以内,倾斜角不大于1°。各种控制阀应注意进油口与回油口的具体方位不得反接。

1.液压泵和马达安装时的注意事项

(1)液压马达输出轴与负载必须保证同轴度精度 液压马达和负载连接时必须保证有足够的同轴度精度,一般情况下,同轴度误差不能大于0.1mm。若同轴度误差过大,液压马达的轴承受到由此产生的周期性径向负载,轴承会很快失效,引起马达故障。

(2)安装马达的机架应该有足够的刚度 安装马达的支架、机座均须有足够的刚度,来承受马达输出转矩时对它施加的反力,如安装马达的机架刚度不足将会产生振动或变形,甚至会发生事故,无法保证驱动机轴与马达轴之间的连接的同轴度误差控制在0.1mm以内。

(3)避免液压泵的安装基础不牢 液压泵的安装基础必须牢固,即安装基础要有合适的强度和刚度。因为液压泵轴和原动机轴之间不仅有同轴度要求,而且通常需要通过弹性联轴器连接。若液压泵的安装基础不牢,装配后将会引起基础变形。同时受原动机和液压泵工作中机械振动的影响,很容易导致液压泵轴和原动机轴之间不满足同轴度的最低要求,导致液压泵的损坏。

(4)液压泵轴与原动机轴装配后同轴度超差应禁止液压泵运转 若装配后,发现液压泵轴和原动机轴同轴度超差,不及时修正,强行运转危害很多。用不了多长时间,液压泵的轴封就会损坏,泵内有关零件受力情况也会变得很恶劣,严重时导致液压泵过早损坏。

(5)柱塞泵安装位置应低于油箱液面 柱塞泵与其他形式的液压泵比较,其自吸性能差。如果柱塞泵吸油口距离油液面较高,则容易吸空而使泵损坏。因此,通常将柱塞泵置于低于油箱中油液面处,这样可以使油液以一定的压力流入泵的吸油口,从而解决了其自吸能力差的问题。

(6)避免液压泵支承架(弯板)刚度不够 安装液压泵的支承架(弯板)均需有足够的刚度,如刚度不够,将会产生振动或变形,甚至会造成事故,无法保证原动机与液压泵之间连接时同轴度误差在0.05~0.1mm之间,两轴的角度误差在0.5°内的要求。

(7)避免安装泵轴端联轴器时采用铁锤 液压泵的轴伸内部结构形式,不能承受轴向力,联轴器的内孔与泵轴伸一般采用二级间隙配合,不采用过盈配合。如选用的配合不得当,采用铁锤打击往往会造成液压泵内部轴承及轴承座的窜动或损坏。

2.液压缸安装时的常见故障

液压缸在工程机械中的安装应考虑到它是直接拖动负载的装置,即要考虑到它与负载大小、性质、方向的关系。

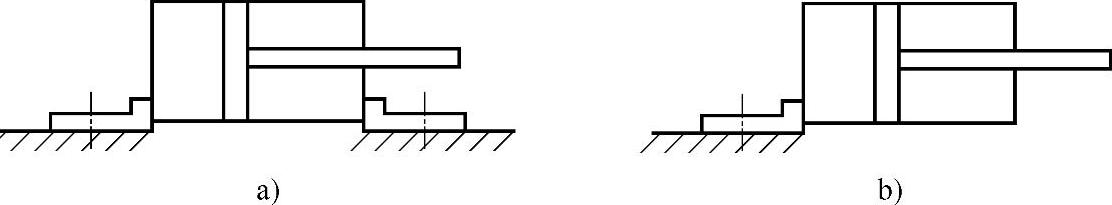

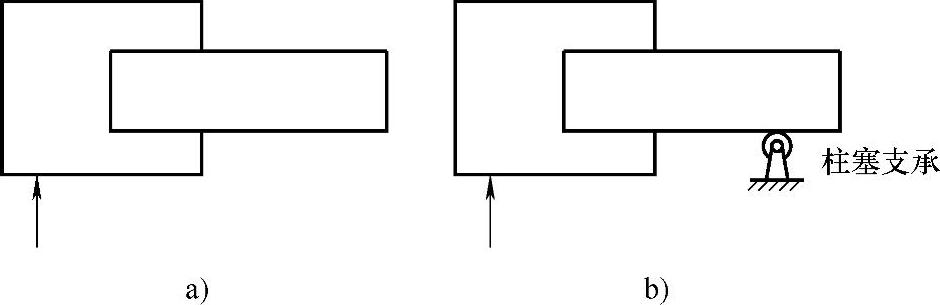

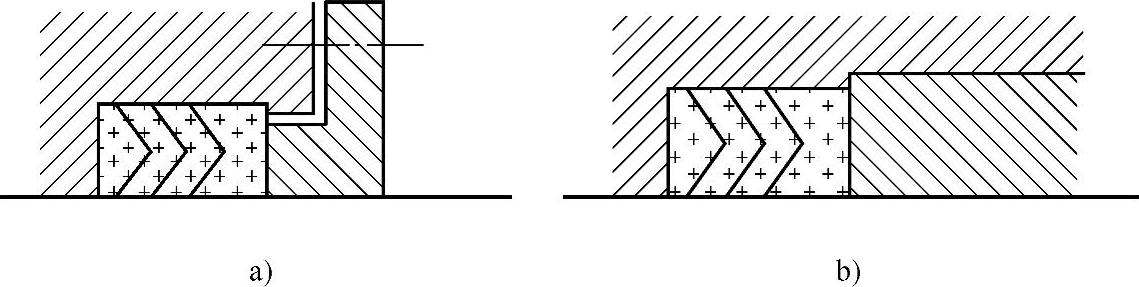

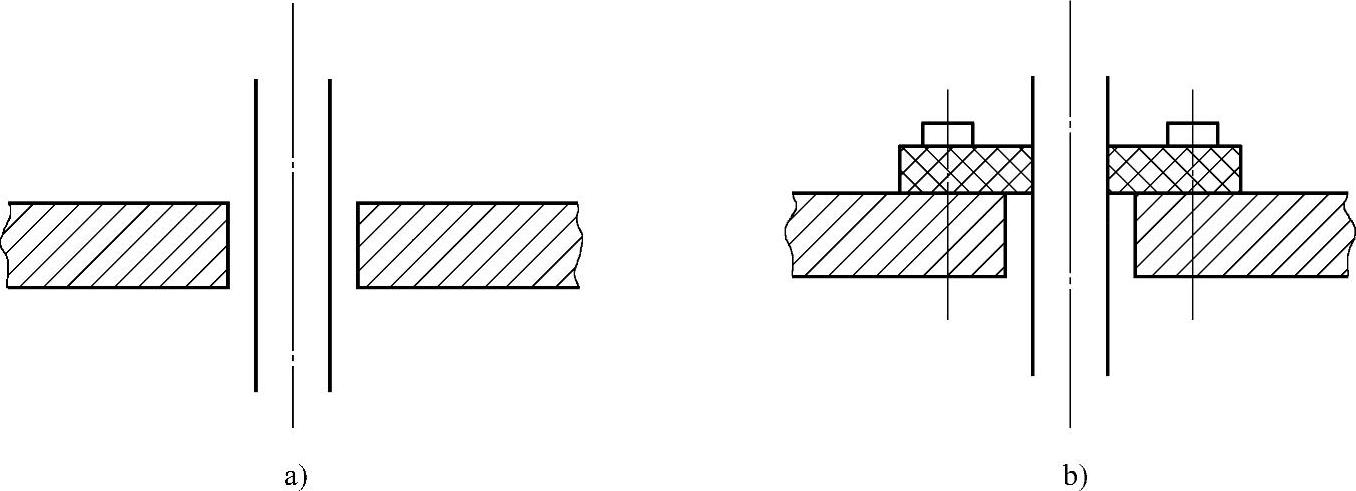

(1)液压缸固定安装时应避免两端都固定 一般来说,液压缸中流过的液压油的温度总是变化的,在温度变化不太大时,不会有问题。但当油温变化较大时,液压缸缸体总要发生不同程度的热胀冷缩现象。若这时液压缸采用的是两端固定式安装(图4-10a),则可能对缸体产生非常大的应力,甚至破坏液压缸结构。因此在安装固定液压缸时,应尽量避免采用两端固定的安装方式。正确安装方法如图4-10b所示。

图4-10 液压缸的固定

a)错误 b)正确

(2)大型液压缸不宜由安装螺栓承受负载 大型液压缸的输出力一般比较大,液压缸的安装螺栓的主要功用是将液压缸固定在工作位置上。当然螺栓可以承受一定的负载。但是,当液压缸较大、负数较重时,就不应该用液压缸的安装螺栓来承受负载。原因是,由于这时的负载很大,也要求安装螺栓的数量较多或螺栓直径较大,这将引起结构上的不合理。因此大型液压缸的安装固定方式必须考虑负载情况,用其他的机械方法固定液压缸,如增加挡块等。

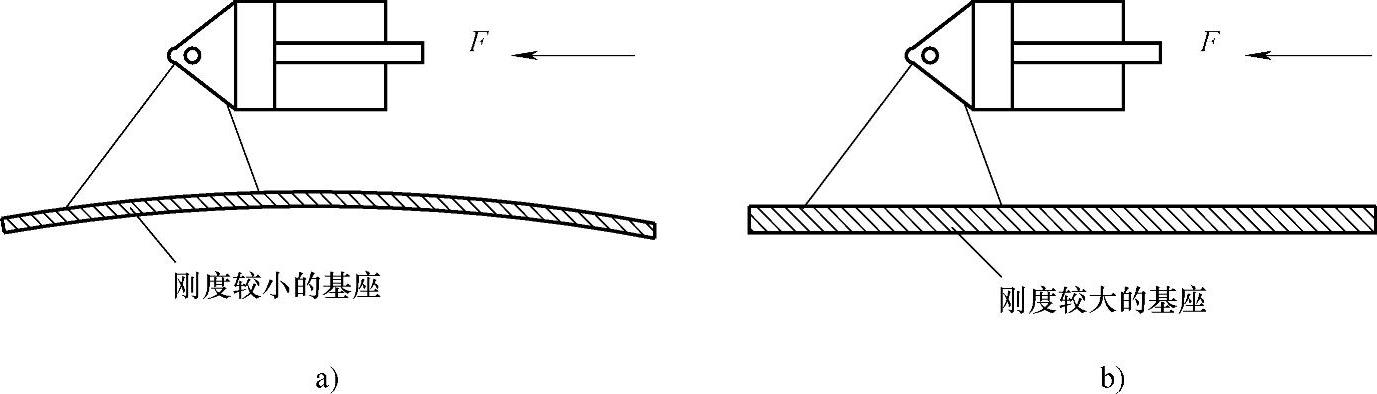

(3)液压缸基座必须有足够的刚度 液压缸的安装基座必须牢固,具有一定的刚度。如图4-11a所示,若安装基座不坚固,即使安装方法正确,工作时液压缸缸体也将呈弓状向上翘起,严重时会造成活塞杆弯曲、卡死及活塞杆折损等事故。正确的安装方法如图4-11b所示,液压缸基座要有足够的强度。

图4-11 液压缸基座

a)错误 b)正确

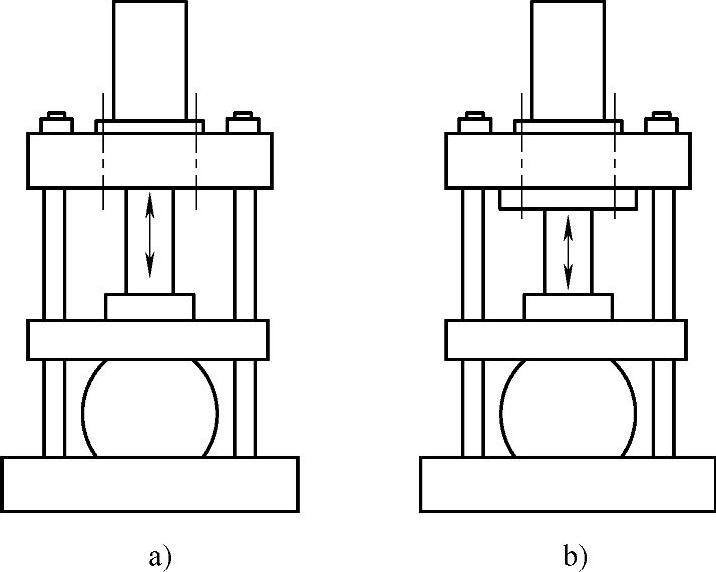

(4)法兰式安装的液压缸不宜由螺栓承受负载 法兰式安装的液压缸应根据负载情况选择安装方法。总的原则是使安装螺栓只起定位作用,而以法兰体承受负载,不应以安装螺栓来承受负载。图4-12a所示错误,图4-12b所示正确。

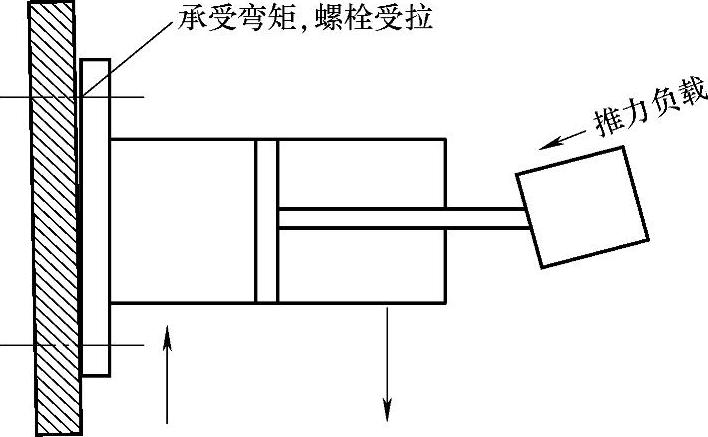

(5)尾部法兰固定式液压缸的紧固螺栓不能承受弯矩 当液压缸以尾部法兰固定方式安装时,应注意液压缸缸体的受力状态。如图4-13所示,尾部法兰上的紧固螺栓只起支持液压缸的作用,在法兰处不应承受任何弯矩。

图4-12 法兰式安装的液压缸

a)错误 b)正确

图4-13 尾部法兰固定式液压缸

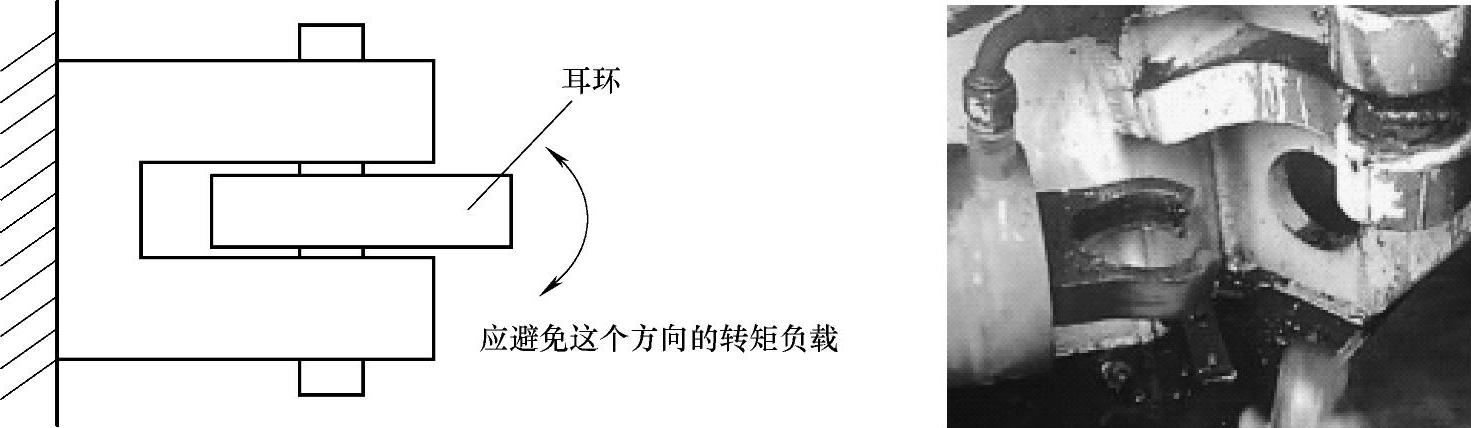

(6)耳环式安装的液压缸应注意负载方向 液压缸采用耳环式安装时,允许负载在一个方向上有相当大的摆动范围,但是在与其垂直的另一个方向上却不允许有摆动或窜动。否则,如图4-14所示,液压缸就会受到以耳环为支点的弯曲荷载。有时会由于活塞杆的弯曲出现杆端头部螺纹耳环折断的现象。而且,由于活塞杆处于弯曲状态下进行往复运动,容易打伤缸筒内表面,使导向套的磨损不均匀,并造成密封不均匀,导致泄漏。

图4-14 耳环式安装的液压缸

(7)耳轴式安装的液压缸应注意负载方向 与耳环式安装的液压缸类似,液压缸采用耳轴式安装时,也允许负载在一个方向上有摆动。但是在与其垂直的另一个方向上却不允许有任何摆动或窜动。否则,如图4-15所示,液压缸就会

图4-15 耳轴式安装的液压缸的负载

因受到弯曲荷重而出现螺纹折断现象。而且,由于横向力的作用,容易拉伤缸筒内表面,使导向套产生不均匀磨损,并造成密封不匀,引起泄漏。

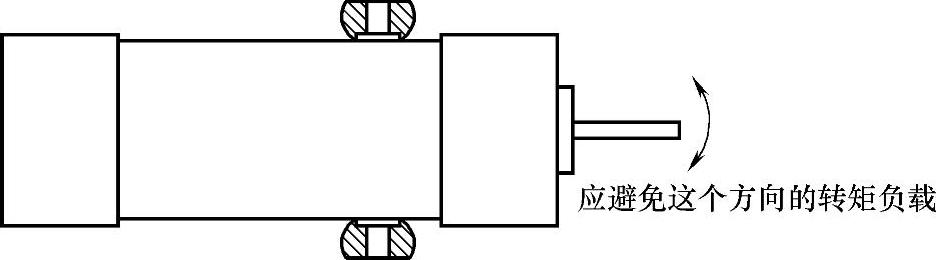

(8)耳轴式安装的液压缸的耳轴必须与液压缸轴线垂直 耳轴式安装的液压缸在安装时,必须保证缸体轴心线与摆动方向垂直。若有偏差,则两个耳轴不可能均匀地分担负载,严重时可能导致液压缸耳轴断裂,如图4-16所示。

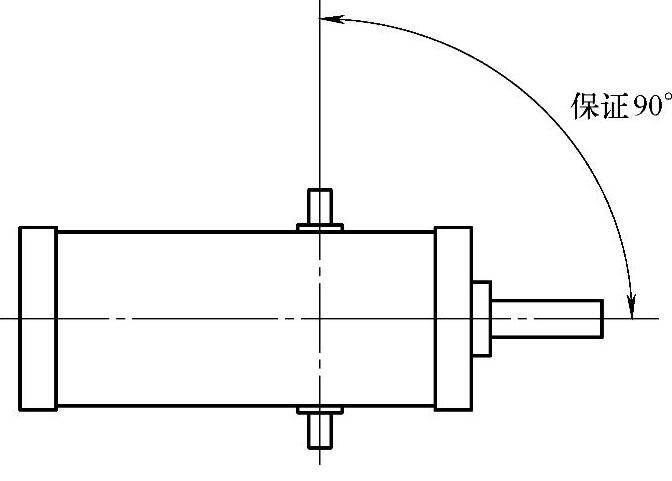

(9)柱塞缸不宜水平放置 除非不得已,不要将柱塞缸水平安装。虽然柱塞缸有缸筒内壁加工简单的优点,但由于柱塞缸只能承受压力。从刚度角度考虑,柱塞一般都比较粗,同时其径向支承点也与普通液压缸有所不同,导致柱塞缸一般体积、质量都比较大。如图4-17a所示,水平位置安装时,柱塞易压在某一边,造成导向套和密封圈单向磨损。若确有必要水平安装,则需设置柱塞托架,以防止柱塞下垂,引起弯曲和增大初始挠曲而产生卡死现象,如图4-17b所示。

图4-16 耳轴式安装的液压缸的耳轴必须与液压缸轴线垂直

图4-17 柱塞缸的水平安装

a)错误 b)正确

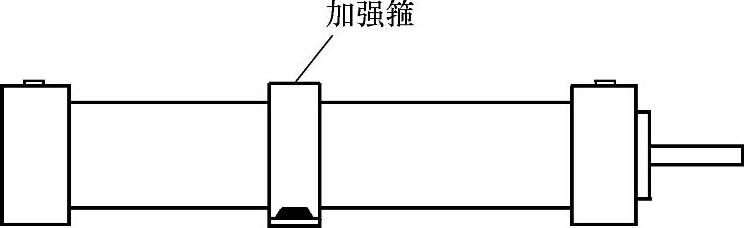

(10)高压长液压缸的特殊问题 当液压缸的长度特别大且工作压力较高时,应采用特殊结构,以保证液压缸的变形不致过大。具体解决方法是在液压缸缸筒的中部加装加强箍,如图4-18所示。

图4-18 高压长液压缸的安装

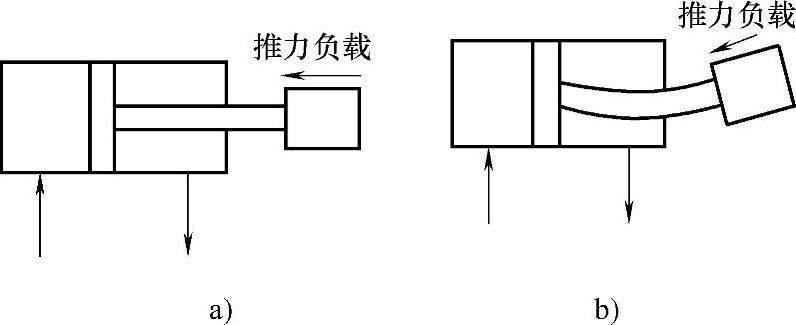

(11)液压缸轴线应与负载运动方向严格一致 如图4-19a所示,采用轴线固定式安装的液压缸,如脚架式、法兰式等,其轴线必须与负载的运动方向保持严格的一致性,运动轨迹不能有交叉情况。否则如图4-19b所示,液压缸在运行中必然要承受交变的横向负载,轻者使活塞杆弯曲、运动摩擦阻力加大、效率降低,重者会造成有关零部件损坏失效。

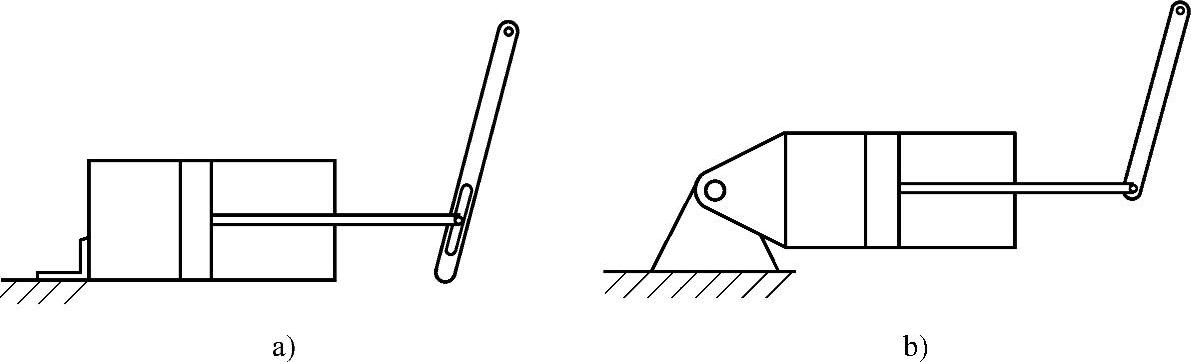

(12)不宜用固定安装的液压缸驱动摆动式负载 摆动式负载的受力作用点随负载的状态而移动,且不一定在液压缸的中心线上。采用各种机械方法消除别劲现象的效果都不会是非常理想的,如图4-20a所示。正确方法如图4-20b所示,采用铰接式液压缸驱动摆动负载。

图4-19 液压缸轴线应与负载运动方向一致

(https://www.xing528.com)

(https://www.xing528.com)

图4-20 固定安装的液压缸与摆动式负载

a)错误 b)正确

(13)耳轴式液压缸不宜采用球面轴承 当液压缸采用耳轴式安装时,其耳轴上的轴承不能采用球面轴承。这种轴承在其中心线产生倾斜时能自身微调,这对轴承本身来说是有利的。但对于液压缸的耳轴来说却是不利的。原因在于:若采用滑动轴承,则耳轴只承受剪切应力;若采用球面轴承,则耳轴除了要承受同样的剪切应力外,还要附加一个因耳轴轴线倾斜而产生的弯矩。受力情况明显恶化,因此不能在耳轴上安装球面轴承。

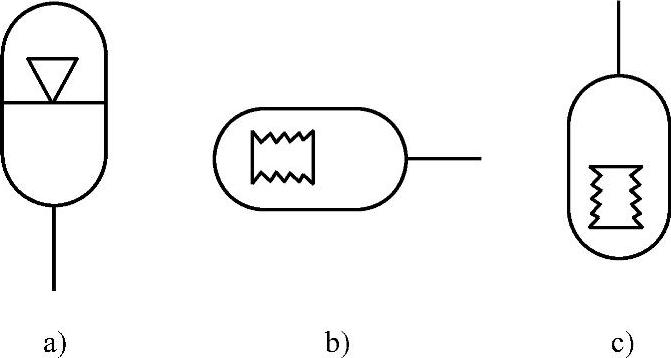

图4-21 加热器的安装

a)错误 b)正确

3.液压系统附件安装的常见故障

加热器安装位置不宜过高。由于热量向上传导,加热器位置过高(图4-21a),不但下面油液不易受热,影响加热效果,而且当系统工作时油面波动,可能使加热器露出油面,损坏加热元件或引发事故。应使加热器置于油箱底部,如图4-21b所示,并与箱底保持一定距离。

4.蓄能器安装的注意事项

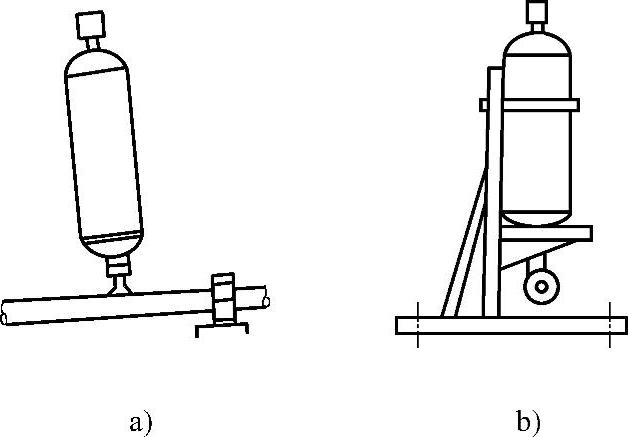

(1)蓄能器安装位置应便于检修 在油箱安装位置受现场环境限制较大时,在蓄能器的位置选择上应尽量避开死角,设置于检修人员易于操作的位置,必要时可单独设立蓄能器安装架,如图4-22所示。

图4-22 蓄能器的安装位置

a)错误 b)正确

(2)蓄能器安装方向应合理 非隔离式蓄能器及囊式蓄能器必须直立放置。如图4-23a所示,油液应在蓄能器的下部,图4-23b、c所示为错误。

图4-23 蓄能器的安装方向

a)正确 b)、c)错误

(3)过滤器安装法兰孔不宜过小 对于安装在油箱上的过滤口,其安装法兰孔应在保证密封可靠的前提下适当加大,尤其是吸油过滤器。较大的法兰孔除了方便安装、更换工作外,对于结构较小的油箱,可兼作清洗手孔,简化油箱结构。

(4)加热器安装面不宜采用橡胶材料密封 油箱内的工作液是靠安装在油箱上的加热器进行加热的,加热器在加热过程中温度很高,会通过加热管传递到安装法兰上,较高的温度会使密封橡胶迅速老化,失去弹性,造成密封部位漏油,故应采用耐热耐油橡胶石棉板制成的密封垫。

(5)蓄能器安装时禁用管路作为支承 作为高压容器的蓄能器其自身的质量和体积都很大,如直接用管路作为支承,其稳定性较差,会造成局部管路受力过大而变形,如产生液压冲击会增大管路的振幅,造成管接头松动漏油。因此液压系统通用技术条件标准中规定,管路不允许用来支承设备或油路块,故作为高压容器的蓄能器更不允许用管路作为支承,而应专门定做蓄能器支架,如图4-24所示。

图4-24 蓄能器安装

a)错误 b)正确

5.液压元件密封的常见故障

(1)软密封安装不宜过紧 对于液压系统中常用的O形密封圈等软密封装置,其安装时应注意保证适当的压缩率,如常用管接头不宜拧得过紧,以免使密封元件发生塑性变形,失去应有的密封效果。

(2)密封法兰安装螺栓应对称放置 安装螺栓的位置直接影响密封件接合面的密封状态,尤其在工作压力较高的情况下,若安装螺栓分布不均匀,会使密封圈周边的间隙在分压下出现较大的差异,从而影响密封效果。

(3)正确安装防尘密封圈 安装防尘圈时应注意防尘唇边的方向应能防止灰尘进入液压设备内部,若方向装反,则失去应有的作用。

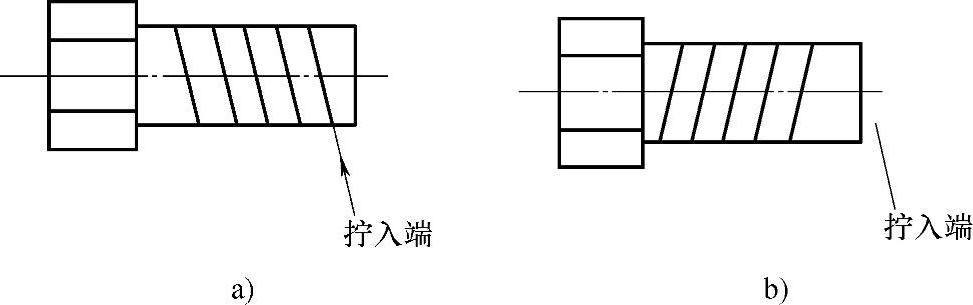

(4)不宜用螺纹端压盖来压紧V形密封圈等密封填料 安装V形密封圈压紧装置时,应用图4-25a所示结构而不能采用图4-25b所示的螺纹旋压盖压紧。原因在于安装过程中螺纹易对V形密封圈造成破坏,而且压紧V形密封圈时操作费力。

图4-25 V形密封圈

(5)注意密封带缠绕方向应使密封带越拧越紧 液压系统安装过程中经常用生料带进行密封,使用此种密封方法时应注意生料带的缠绕方向与螺纹的旋转方向一致。如图4-26所示,若方向绕反,在旋入螺纹时,由于摩擦力的作用,会使缠绕好的生料带展开、脱落。

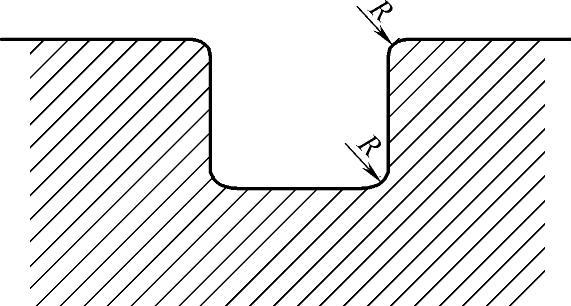

(6)密封圈沟槽边缘应倒角但倒角半径R不能太大 如图4-27所示,为防止密封圈在安装工作过程中被破坏,一般密封圈沟槽边缘应倒角。但若倒角半径R过大,则在高压作用下,密封圈易破挤入倒角与间隙中而遭受破坏,因而倒角半径R不宜过大。

图4-26 生料带的使用

a)正确 b)错误

(7)密封圈安装时应防止拧扭 安装密封圈时应注意的是安装后的密封圈能否保持其正常形状。若发生扭曲、密封边缘与被密封圈的正常密封状态就会受到破坏,甚至可能造成密封圈断裂。

图4-27 密封圈沟槽边缘倒角

(8)唇形密封圈安装时应有导向套 由于唇形密封圈唇部有压缩余量,在安装过程中不易进入安装位置,强行安装易造成唇部翻转、变形甚至破坏,此时应用专门的导向工具进行安装。

(9)密封轴表面粗糙度值不宜过低 由于密封圈需沿轴向进行安装,若轴表面粗糙度值过低,则容易在安装过程中造成密封件刮伤,同时也会影响密封效果。

(10)密封圈安装结构应合理,以免损伤密封圈 在安装密封圈时,有时由于结构上的原因,需经过花键轴、螺纹等结构,此时应注意合理选择密封圈的尺寸,以免在安装过程中划伤密封件。

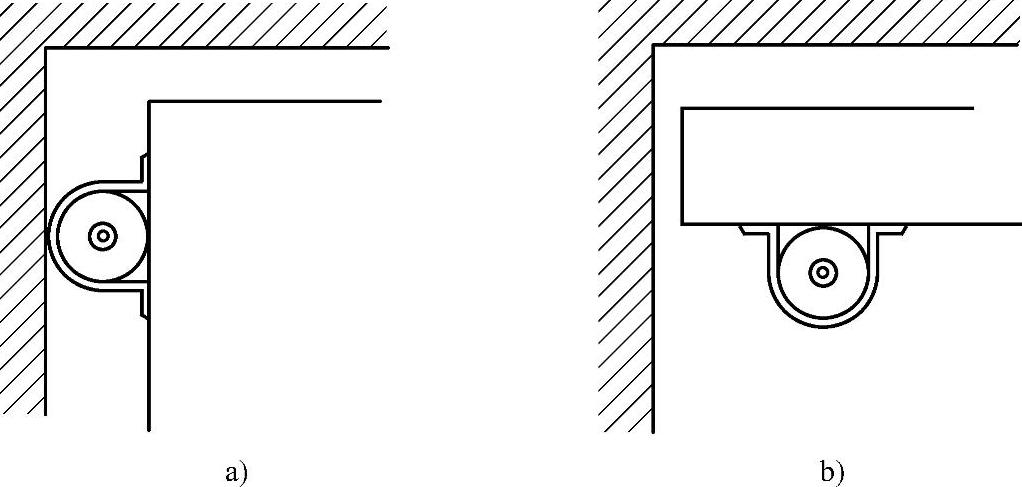

(11)进出油箱管路应密封良好 油箱上的进出油箱管路应进行有效密封,以免灰尘、水汽通过间隙进入油箱,使油液变质,如图4-28所示。

图4-28 进出油箱管路的密封

a)错误 b)正确

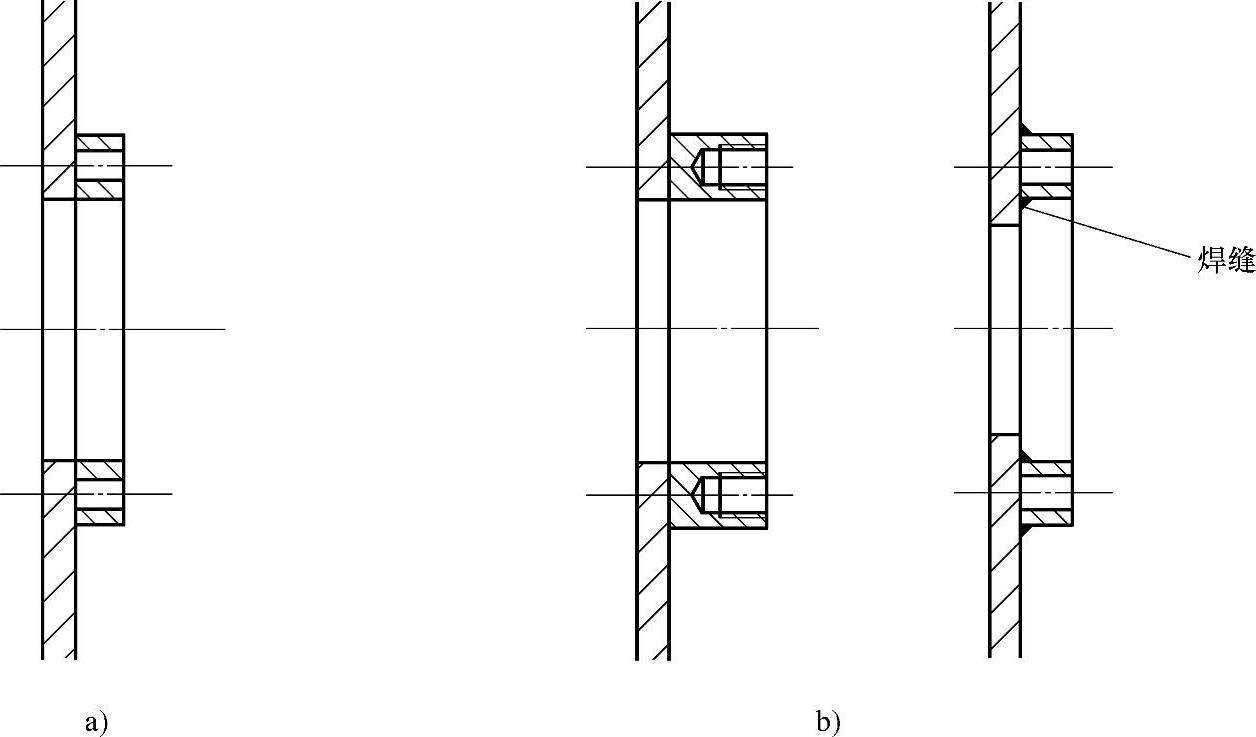

(12)油箱连接法兰结构应合理,以防漏油 图4-29a所示结构,油液可经法兰与箱壁的缝隙处通过螺纹孔外泄,此时可选用图4-29b所示的两种结构。

图4-29 油箱连接法兰结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。