1.前进、后退控制系统的优化

搬运车的前进、后退的行驶模式采用的是踏板控制液控换向阀的换向来控制液压泵正、反转,来改变搬运车的前进、后退模式,脚踏板控制系统和脚踏板三维图分别如图5-11、图5-12所示。在煤矿内狭窄的巷道内行驶,由于两个换向的脚踏板的距离很近,若出现人为的踏错失误,重载的搬运车错误的前进或后退,会造成很大的矿下事故。为了避免人为操作不当造成的事故,优化后的系统图如图5-13所示,在脚踏板和液控换向阀的通路中加装一个带自锁的手动换向阀,通过手动换向来控制搬运车行驶方向,这样就避免了由于人为操作不当导致搬运车错误的前进、后退事故,同时也避免了由于脚踏板的突然换位,使得泵的突然正、反转对液压元件和液压系统造成的冲击和损坏。加上手动换向阀后,剩余的一个脚踏板,可用到行车制动的脚踩制动器中。

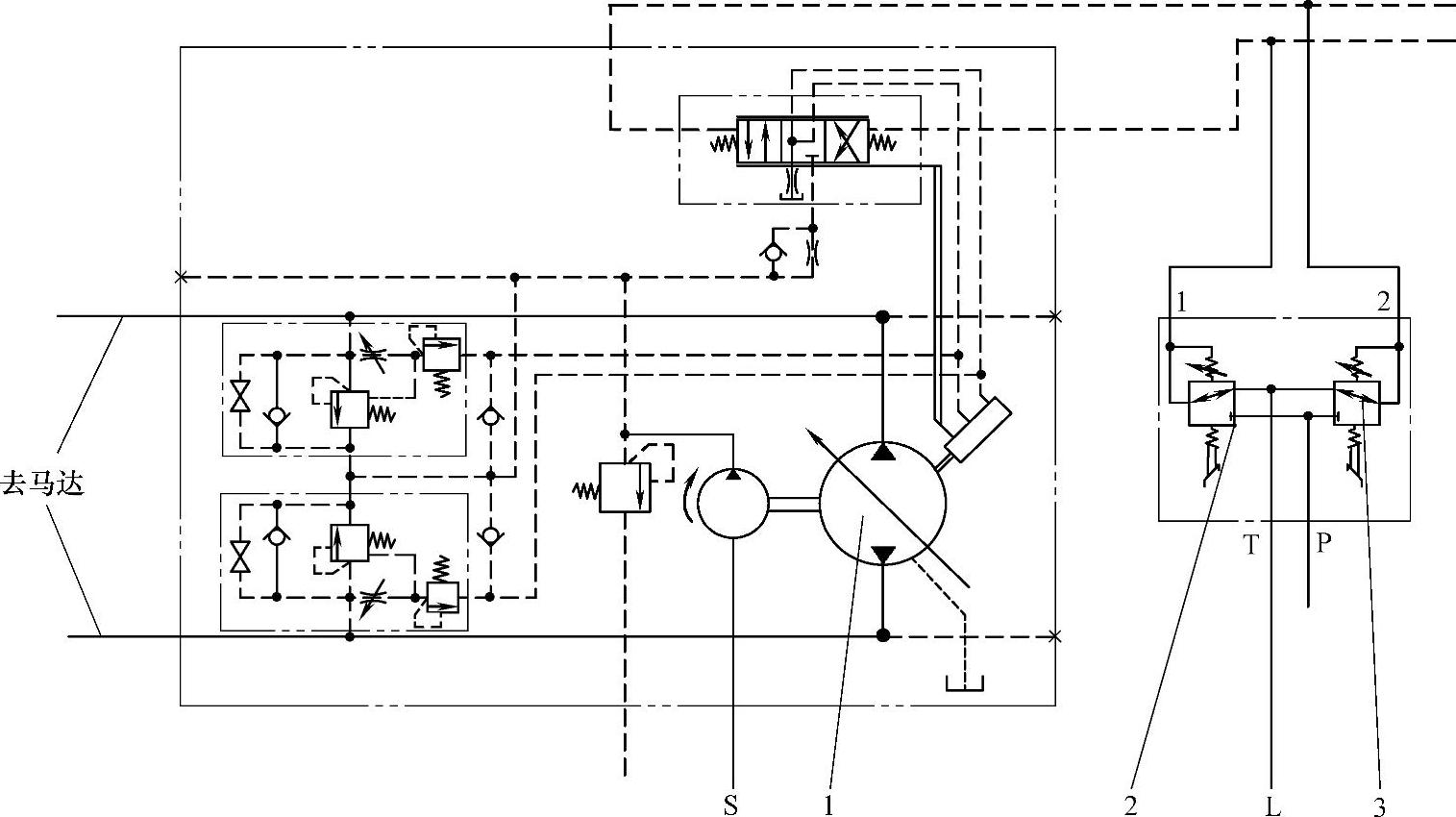

图5-11 脚踏板控制系统

1—变量泵 2—脚踏板1 3—脚踏板2

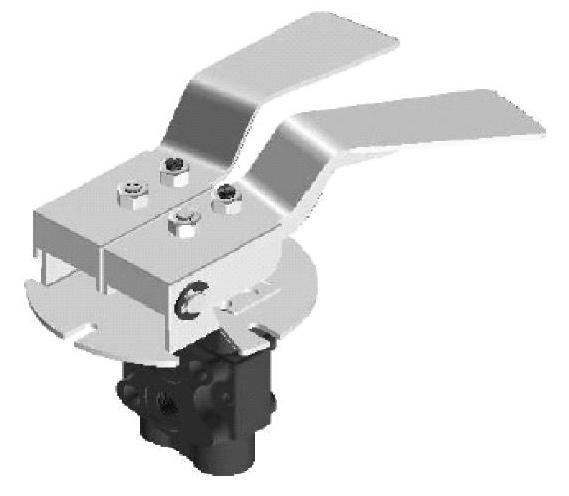

图5-12 脚踏板三维图

2.行车制动系统的优化

搬运车的制动是采用脚踏板的高低来控制泵的流量大小,从而改变马达速度的。若要搬运车从行驶变为停止,只需松开脚踏板。为了保险起见,对本车又重新设计和加装了一套行车制动系统,如图5-14所示,以应对突然出现的紧急制动情况。通过连接脚踏板1的截止换向阀来进行行车制动,增强了搬运车行车制动的安全性。

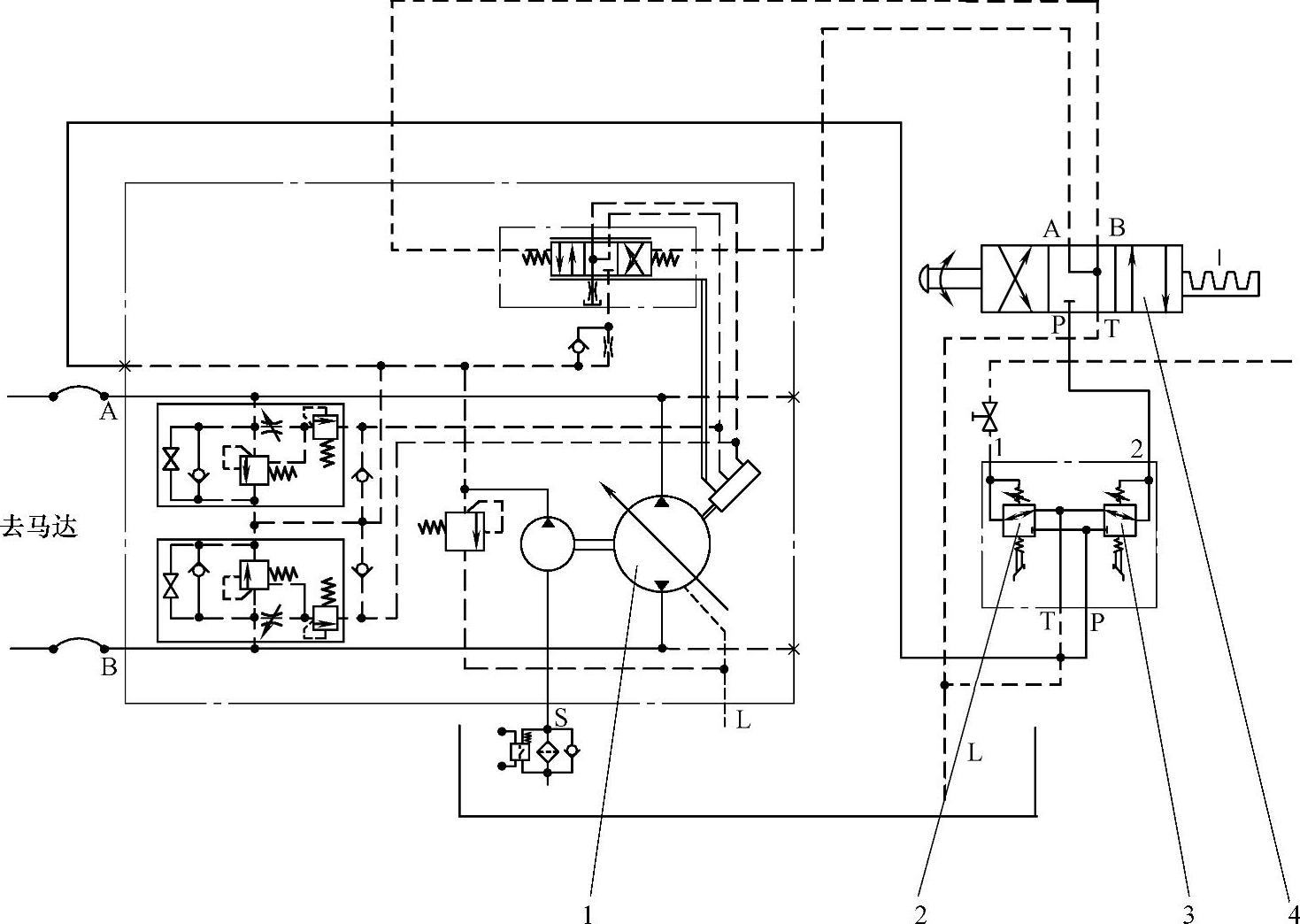

图5-13 优化后的系统图

1—变量泵 2—脚踏板1 3—脚踏板2 4—带自锁的手动换向阀

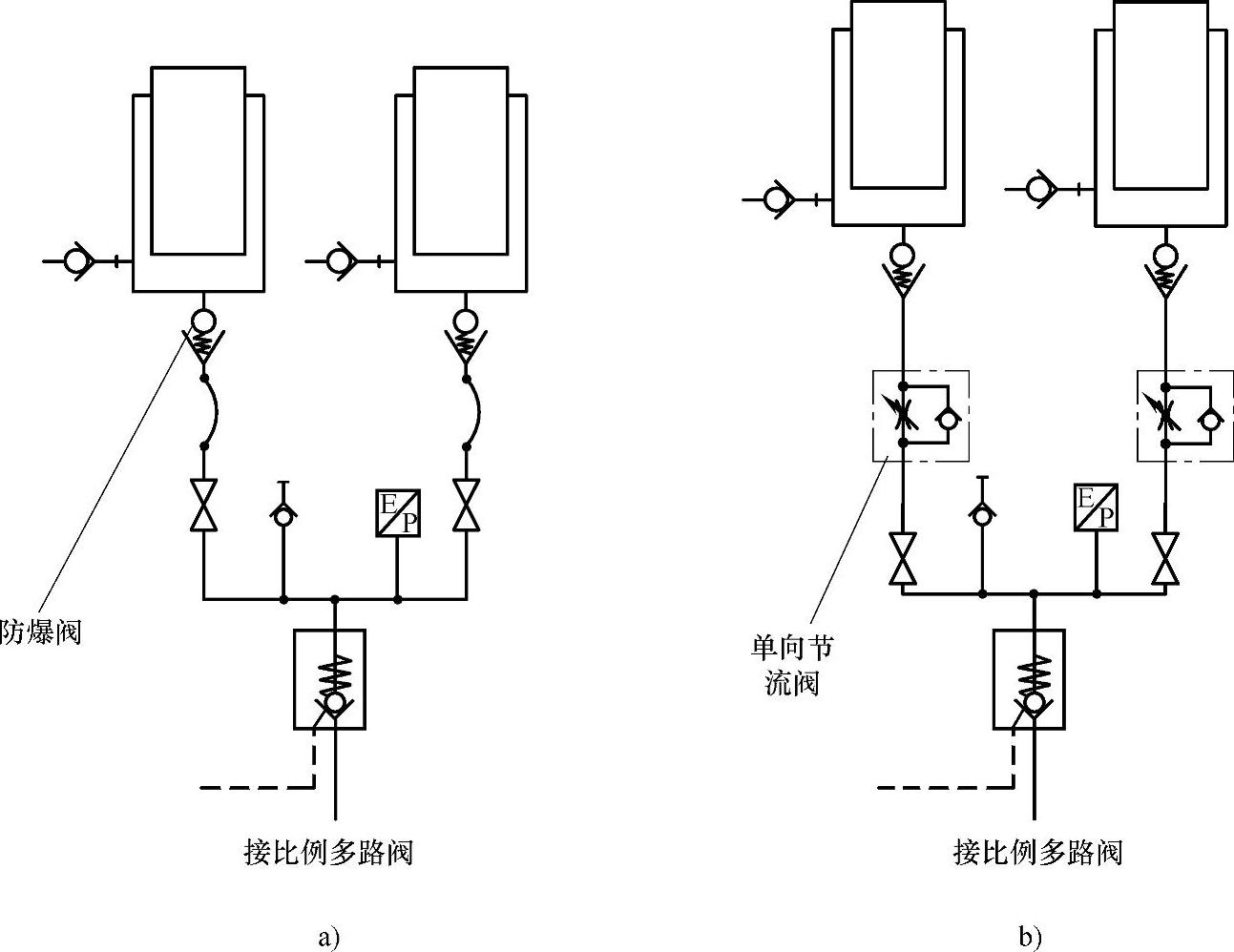

3.悬挂防爆阀个别关闭的系统优化

针对上文提到的悬挂防爆阀个别关闭现象,根据上面的原因分析,现做如图5-15所示的优化,在防爆阀之前加装单向节流阀,以减小流量瞬间变化对防爆阀的冲击。

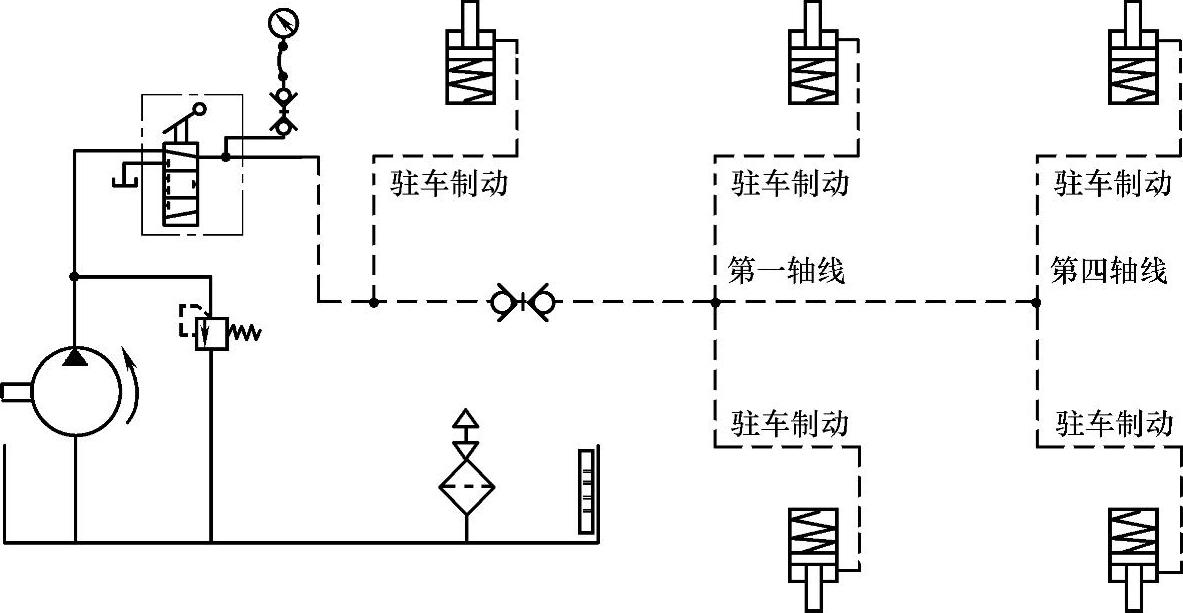

4.解除驻车制动系统的优化

优化前出现的问题:车辆起动后发现解除驻车制动压力不足,动力源车驻车制动手柄阀出口管路与后车切断连接的情况下,驻车制动释放压力达到了2.4MPa,等于补油压力,但是驻车制动管路与后车完全建立起连接后释放压力1.35MPa,而此时测量后车四轴线的驻车释放压力低1.3MPa,没有达到1.6MPa的解除驻车制动压力;然后把前后车连接的释放压力直接与后车桥解除驻车制动压力口连接,测压到2.2MPa。解除驻车制动系统示意图如图5-16所示。

优化分析:现在的推断是后车驻车制动释放回路有压力损失,有下面几种可能:马达内部驻车制动腔有泄漏;管路连接有问题,驻车制动管路与壳体回油连接了。

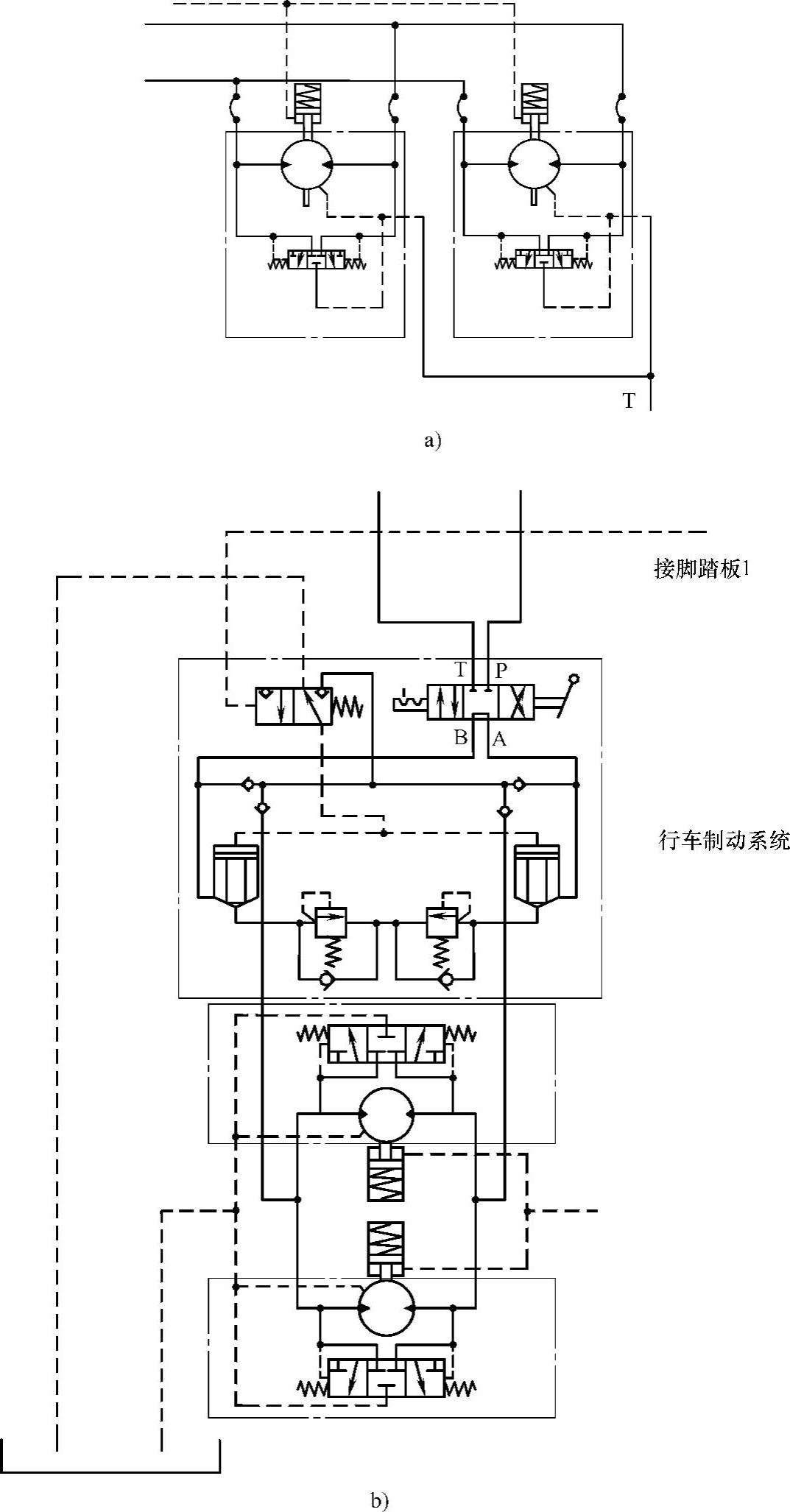

图5-14 行车制动系统的优化

a)优化前 b)优化后

图5-15 优化后的防爆阀系统(https://www.xing528.com)

a)优化前 b)优化后

图5-16 解除驻车制动系统示意图

优化方案及效果:跟供应商联系确定马达驻车制动释放腔存在0.5L/min的泄漏,检查管路连接没有发现问题。

解决方案一:驻车制动控制压力由补油泵提供,提高补油泵压力至2.8MPa(在确定达不到DA压力起调点的情况下),看驻车制动释放压力是否满足要求。

解决方案二:用蓄能器的油液来解除驻车制动,缺点是驻车制动系统共有9L/min的泄漏,导致充液阀频繁充液。

解决方案三:用A11VO45负载敏感泵来提供驻车制动控制压力,调节其负载敏感阀的螺栓,使其工作系统不工作时相当于恒压变量泵。

经过实践验证,第一种方案始终不能建立起可靠的驻车制动释放压力;第二种方案充液太频繁(大约20s充液一次),影响充液阀寿命;第三种方案具有可行性,经过驻车制动手柄阀后压力到达2.4~2.5MPa,后车解除制动压力达到1.9~2.2MPa。马达行车制动器循环冲洗冷却系统示意图如图5-17所示。

图5-17 马达行车制动器循环冲洗冷却系统示意图

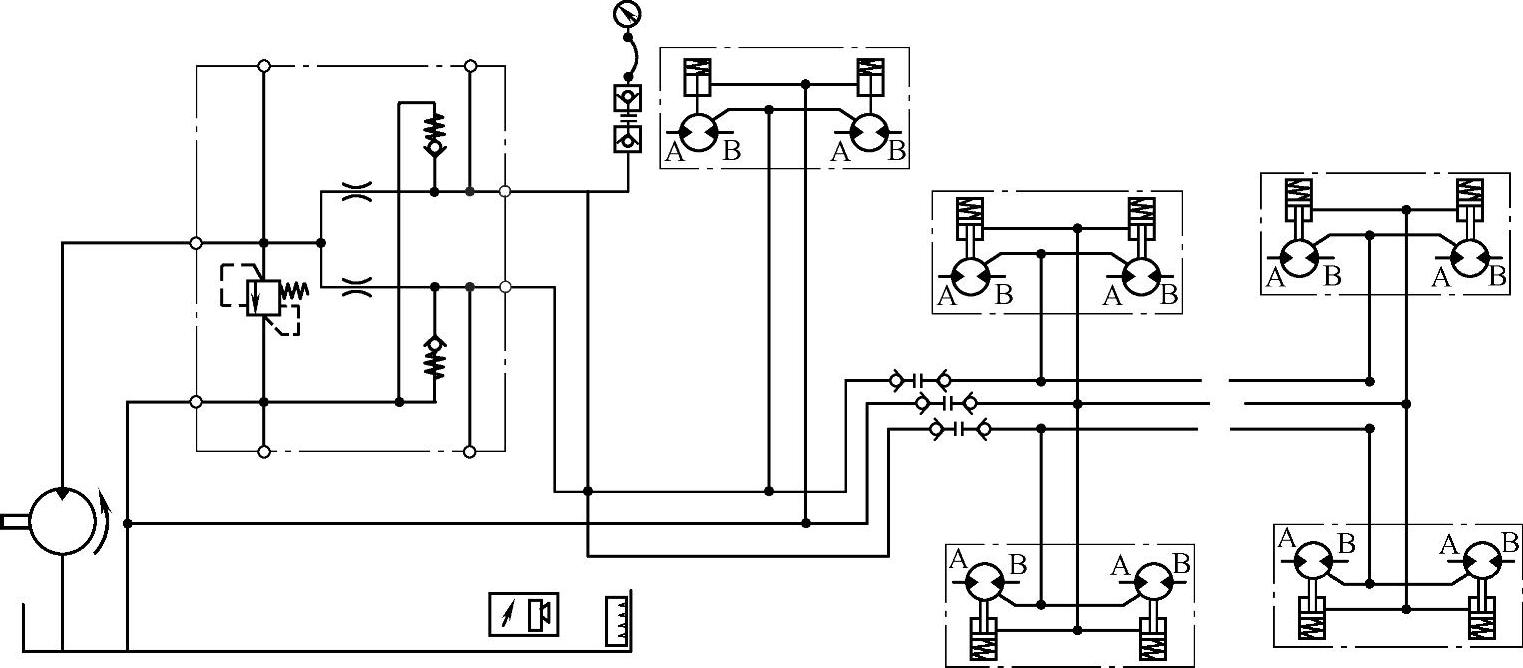

5.行车制动器循环冲洗冷却的系统优化

优化前出现的问题:车辆起动后出现动力源车马达行车制动腔密封漏油现象(图5-18)。

图5-18 出现漏油现象的马达

优化分析:马达行车制动系统循环冲洗冷却回路要求进油侧油液最高压力是0.3~0.5MPa,冲洗冷却流量控制在3L/min以内,出现漏油现象很有可能是超出了承压范围。

经查证:所选“撒澳”的插装分流阀,最大流量为68L/min,刚好满足最大流量需要;所选的SAUER的插装单向阀开启压力达到0.69MPa,加上节流损失压力可达到0.8MPa,是泵行车制动器冲洗所需压力0.3~0.5MPa的2倍;所选的SAUER的插装溢流阀,如果全部打开,最小的溢流压力为0.7MPa,也大于冲洗制动器所需压力,在漏油之前依然无法溢流,所以行车制动器与马达密封部分出现豉油现象。

优化后的效果:考虑到节流孔具有节流降压的作用,在每个马达的制动系统循环冲洗冷却的进油口增设一个固定节流孔,计算得出所需的节流孔尺寸,调节溢流阀到计算设计的溢流压力,组成一个固定节流阀。实践证明,此方法可行,且排除了故障。

6.马达壳体回油的系统优化

当马达处于1/2排量工况时,其一半的柱塞缩回缸筒,当其处于全排量工况时柱塞全部伸出顶在壳体上,马达在1/2排量变为全排量时柱塞突然释放,把壳体内的油液压出,造成马达壳体瞬时高压,影响马达寿命,甚至损坏马达,所以要用蓄能器吸收压力冲击。

在马达壳体回油路上加一个6.3L充气压力为0.05MPa的蓄能器能很好地吸收这种冲击,这样就可以在车辆行进中连续换档了。

针对80t连采设备快速搬运车在系统调试和现场试验中出现的故障和问题,找出了发生故障的原因,并加以解决。同时对现有的设计方案进行了局部优化,提高了搬运车的可靠性和安全性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。