压装机液压系统安装完毕后,对系统进行调试。在现场调试的过程中,系统出现了一些问题,通过对系统原理及元件结构的分析,找出了问题的原因,并解决了问题。具体问题如下。

1.系统无法工进

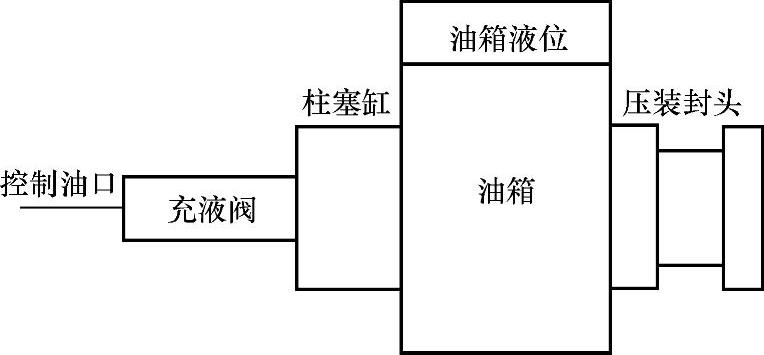

系统的快进和快退可以很好地实现,只有工进无法实现。通过分析,认定问题是由充液阀引起的。充液阀一般都垂直安装,控制油口高于油箱液位,故控制油口的压力很低。而此系统中,充液阀必须水平安装在压装机的中部,(图5-29),控制油口的位置低于回油过滤器及油箱液位,在不工作的情况下,控制油口也产生一定的背压。当背压达到一定值时,充液阀的卸荷阀阀芯将处于开启状态,工进时,液压油直接从卸荷阀阀口流回油箱。因此,控制油口的背压引起系统无法实现工进。

通过对充液阀工作原理的研究,采用增大预卸荷阀阀芯弹簧的刚度的方法来解决问题。在原有充液阀结构的基础上,重新设计了符合要求的预卸荷阀阀芯弹簧,从而解决了问题。

(https://www.xing528.com)

(https://www.xing528.com)

图5-29 充液阀安装示意图

2.快退瞬间冲击大

当系统工进或保压完成后,柱塞缸快速返回的瞬间,系统产生很大的液压冲击,使整个设备都随之振动。通过分析发现,由于柱塞泵的压力很高,充液阀的卸荷口几乎和预卸荷阀同时开启,预卸荷时间非常短,柱塞缸中的高压油瞬间就和油箱接通,这是产生液压冲击的原因。解决液压冲击的关键就是要增大预卸荷阀开启与卸荷口开启之间的时间差。有两种解决问题的方案:一是提高预卸荷阀的开启压力;二是降低系统的压力并减小系统的流量。由于充液阀的预卸荷阀很小,改造的余地不大,所以选择第二种方案。为了降低系统的压力,在充液阀的控制油路中安装了一个节流阀,通过调整节流阀来降低压力,实践证明,这种方法是有效可行的。

在对压装机液压系统的设计缺陷与故障现象进行分析的基础上,对压装机液压系统进行了工业自动化改造,降低了能耗并缩短了工作周期。而且,还针对调试中出现的问题和故障,通过系统与元件的原理分析,找出了发生故障的原因,并加以解决,实践证明改造是很成功的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。