1.橡胶压块机液压系统原理与故障现象

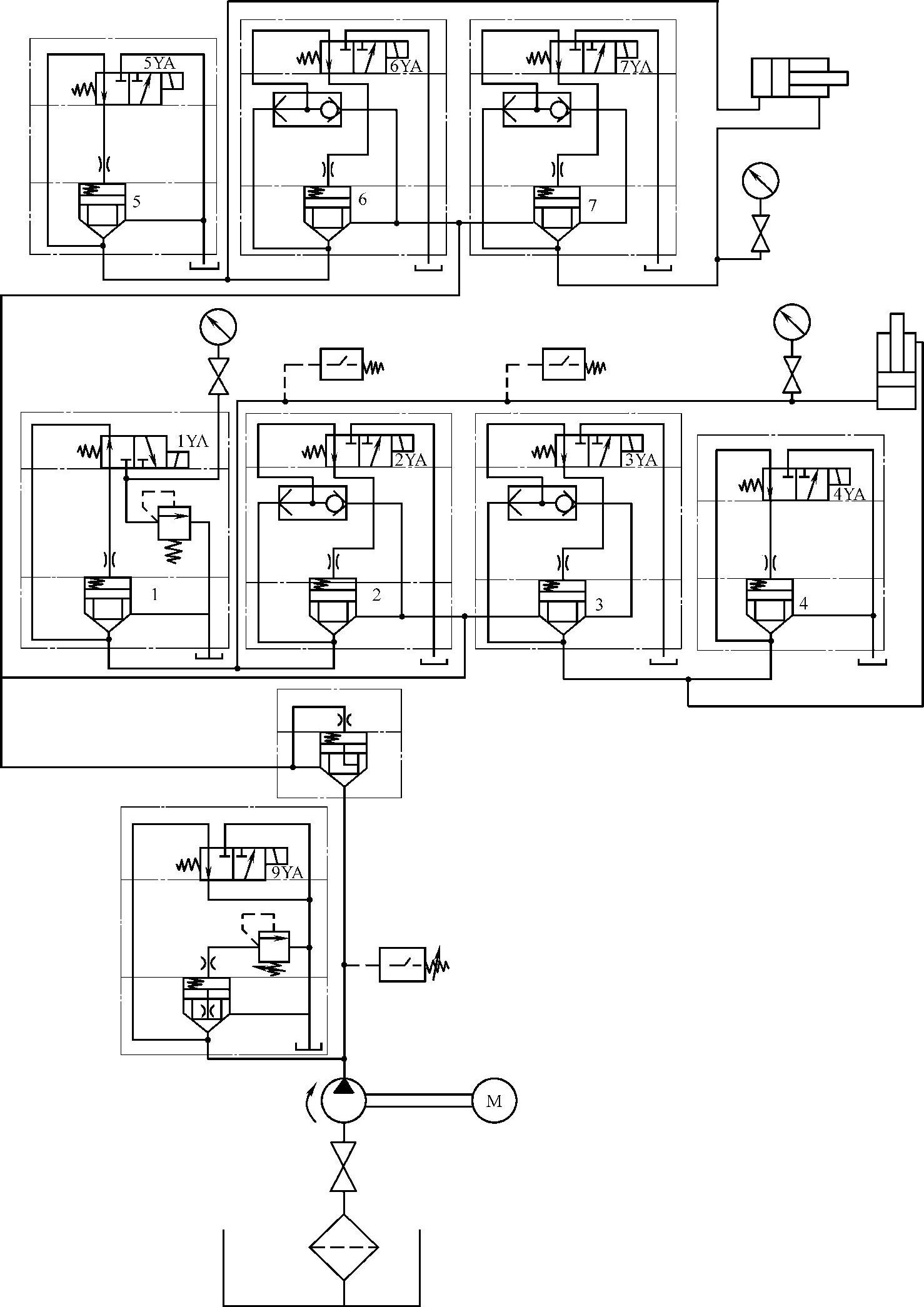

(1)橡胶压块机液压系统原理 液压系统是压块机的主要动力部件。图7-36为压块机的液压系统原理图,该系统可以分为两部分:一部分是水平缸控制部分;另一部分是垂直缸控制压制橡胶部分。水平缸和垂直缸联合顺序工作组成压制橡胶成型的全过程,可分为三个阶段:

1)落料阶段。水平缸的活塞杆带动活动料筒落入压块机机体的腔内。

2)挤压和保压阶段。水平缸的活塞杆后移带动上盖板将腔内封严,垂直缸活塞杆带动挤压头上升,将落入料腔内的散料向上挤压并保持一段时间使之成型。在该过程中系统的工作压力最高为15MPa。

图7-36 压块机的液压系统原理图

1~7—插装阀组件

3)出腔阶段。水平缸的活塞杆后退,将上盖板打开,垂直缸活塞杆上升,推动胶块至腔口上面,再由水平缸向前推动胶块至传送带传走。

(2)橡胶压块机液压系统故障现象 在压块机改造试用期间,发现压块机在第二阶段时冲击、振动和噪声都较大,工作不平稳,影响了生产率和设备的寿命。

2.故障原因分析与排除措施

(1)故障原因分析 压块机在第二阶段的工作压力为系统工作的最高压力,特别是在保压刚完毕之后,垂直缸的无杆腔压力为15MPa。由系统的工作过程可知,当系统保压完成后,由换向阀1(插装阀组件1中的换向阀,后同)打开,无杆腔高压油直接回油箱,而同时换向阀3打开,系统高压油直接泵入垂直缸的有杆腔,从而实现活塞后退运动,因此在这换向过程中,活塞两侧的压力突变量为30MPa,是引起冲击大的直接原因。所以,应在不改动压块机系统硬件的情况下,降低活塞换向的压力突变量,以减小换向冲击。

(2)故障排除 主要方法是利用PLC的易调整性、适应性强的特点,修改程序控制部分,使系统满足以下要求:当垂直缸保压完成后,先使换向阀2、3得电和系统不供油,直接将无杆腔的高压油引入有杆腔,实现压力的串压、中和,以降低系统压力;再关闭换向阀2,系统供油进入有杆腔,同时换向阀1打开,无杆腔液压油回油箱。这样实现了换向前的差动降压处理,减小了换向冲击。从保压到换向过程,电磁铁动作顺序见表7-11。

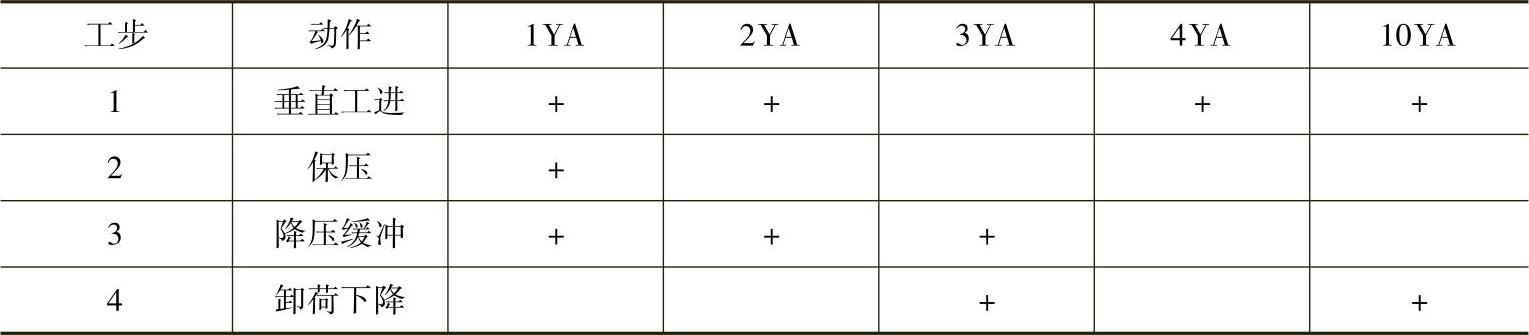

表7-11 电磁铁部分动作顺序表

3.差动连接降压处理后的压力变化情况

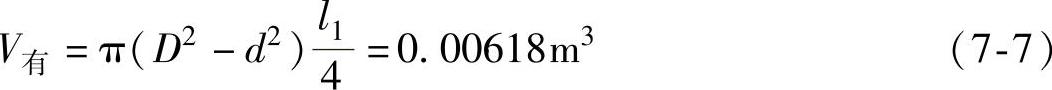

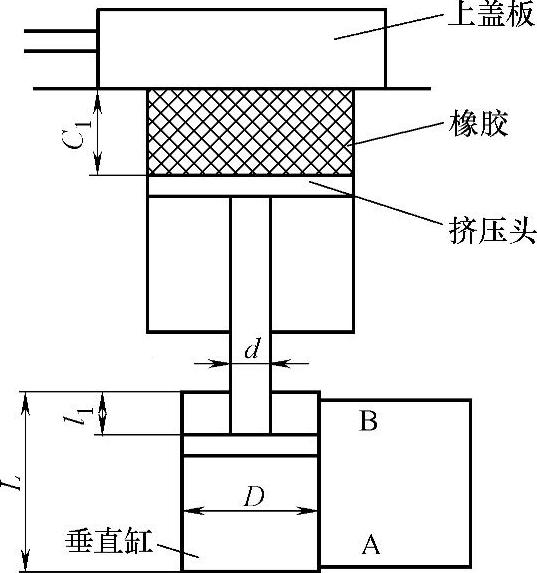

该液压系统中的垂直缸的结构简图如图7-37所示。垂直缸内径D=0.25m,活塞杆直径d=0.1m,缸体长度L=1.5m,活塞最大行程S=1.2m,活塞、活塞杆以及挤压头总力G=100kg,连接垂直缸两腔的管道A、B的内径d1=0.40m,管长度l2=10m。

(1)系统保压时油液压缩量的确定 当系统保压刚完毕时,活塞到垂直缸上端盖的距离l1=0.15m,并由系统各参数得到:

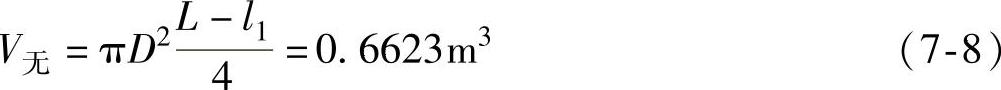

垂直缸有杆腔体积V有为

垂直缸无杆腔体积V无为

管道A、B的体积V3为

此时垂直缸无杆腔压力为p无=15MPa,有杆腔压力p有=0,因此在相对压力下求出系统油液的压缩量ΔV为

ΔV=p无(V无+V3)/k (7-10)

式中 k——液压油的弹性模量,取1.0×103MPa。

将式(7-8)和式(7-9)代入式(7-10)得到

ΔV=1.181916×10-3m3(https://www.xing528.com)

(2)生橡胶弹性系数K的确定 当系统保压刚结束时,生橡胶处于压缩状态,厚度C1=0.125m,而压制成型的产品的厚度C2=0.140m。由于合成生橡胶的初始物理性能的不稳定性,很难准确地确定出它的弹性模量,但可以在影响不大的情况下,假设生橡胶的弹性模量跟压缩量成线性关系,这样经过测量可以求出生橡胶的弹性系数K。

图7-37 垂直缸的结构简图

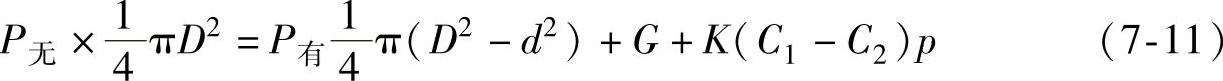

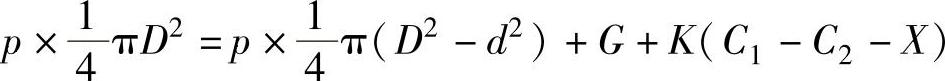

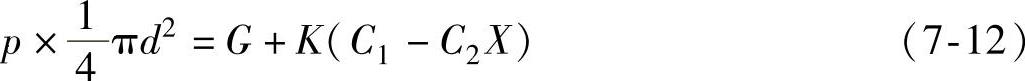

当系统保压时,由力平衡关系得到

将系统参数代入得到K=48.9958MN/m。

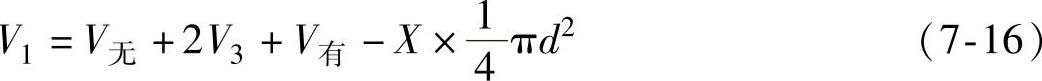

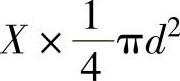

(3)单独由垂直缸两腔接通后的系统压力 当管道A、B接通时,垂直缸的有杆和无杆腔的油路接通,产生了串压,无杆腔的油液体积释放,有杆腔油液受压,经过很短的时间(因为压力波的速度是很快的),两腔压力p处于平衡状态。在这个过程中,活塞必然向下串了一小位移X,使橡胶回弹。假设橡胶没有完全回弹时的系统压力p可以求得,由力平衡方程可知

将上式简化得

由油液压缩量可知,活塞下串必然使油液总体积压缩量ΔV1增加到

ΔV1=ΔV+ΔV2 (7-13)

式中 ΔV2——活塞下串时的体积压缩量的增量为

因此很容易得到此时的压力p

p=kΔV1/V1 (7-15)

式中 V1——串压后,油液总体积。

因 非常小,所以

非常小,所以

V1≈V无+2V3+V有=0.09754m3 (7-17)

将式(7-13)和式(7-17)代入式(7-15),再联立式(7-12)和式(7-15)可求出

X=0.013m3 (7-18)

从而由式(7-18)代入式(7-12)得出系统压力p=13.15MPa。

4.垂直缸活塞两侧的压力突变量的确定与比较

垂直缸换向冲击与活塞两侧压力大小变化最有直接关系。由此将有无差动降压处理后系统换向的活塞两侧的压力大小变化量进行比较,可以看出换向时刻,无差动降压处理的原系统的活塞两侧在总压力突变量几乎为30MPa,冲击幅值很大,而有差动降压处理的新系统活塞两侧总压力突变量则小于15MPa。当然此中还有一个时刻由泵供高压油进入有杆腔推动活塞回程,这时的压力突变量一定小于15MPa,可以看出用这种方法处理冲击问题时,将原系统中的一次大幅值冲击变为两次小幅值冲击,采用了差动降压处理,以减小冲击力、振动和噪声。在现场对橡胶压块机增加了降压处理工步试验,发现压块机振动明显减小,液压冲击压力峰值减少到10MPa左右,系统工作平稳性比改造前有显著的提高。

在液压传动系统中,特别是在高压工作状态下,垂直缸在换向阀直接换向的情况下冲击大。为了避免冲击造成的不利后果,降低冲击力,可以在不影响工作效率的情况下,采用差动连接降压处理而后换向,从而减小压差,缓冲的效果明显,使系统长期平稳工作,寿命长。而且如果在保压时有杆腔空间越大,采用降压处理的缓冲效果更为明显。当然也应当注意差动连接降压处理过程增加了工步,延长了工作时间,对工作效率不利。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。