由图8-1可以看出,DFMAIN的关键技术包括可维修性设计建模、修性分析、可维修性设计准则知识库等,在这些关键技术的支持下,设计过程才能顺利、可靠地进行。

1.可维修性设计建模

可维修性模型是指为分析、评定系统的可维修性而建立的各种物理模型和数学模型,建立可维修性模型是可维修性设计的主要内容之一。按模型的形式不同,可维修性模型可分为物理模型和数学模型。

(1)物理模型 主要是采用维修职能流程图等形式,标出各项维修活动间的顺序或产品层次、部位,判明其相互影响,以便于分配、评估产品的可维修性并采取纠正措施。维修职能是一个统称,指在某一具体的级别上实施维修的各项活动。对某一项维修作业来说,维修职能流程图应包括从产品进入维修时起,直到完成最后一项维修职能,使产品恢复到规定状态为止的全过程。例如:某一项维修作业的维修职能包括:接受维修任务、目检产品损坏情况、功能测试、诊断与故障隔离、更换失效部件、终程检验、退回使用单位。

(2)数学模型 可维修性函数表达了规定条件下产品修复概率与时间的关系,是最基本的可维修性数学函数模型。由于可维修性主要反映在维修时间上,而维修时间又是随机变量,因而可维修性的定量描述是以维修时间的概率分布为基础的。

常用的可维修性函数有:

1)维修度M(t)。即产品在规定的条件下和规定的时间内,按照规定的程序和方法进行维修时,保持或恢复其规定状态的概率。可用下式表示:

式中 N——送修的产品总数;

n(t)——t时间完成维修的产品数。

2)维修时间密度函数m(t)。维修度M(t)是t时间内完成维修的概率,那么,其概率密度函数即维修时间密度函数,可表达为:

此外可维修性参数也是度量可维修性的尺度。可维修性参数必须能够进行统计和计算,必须能反映可维修性的本质特性并与可维修性工作的目标紧密联系。维修时间参数是最重要的可维修性参数,它一般都直接影响产品的可用性,又与维修保障费用有关,所以应用最广。常用的维修时间参数有:平均修复时间(mean-time-to-repair,MTTR)、恢复功能用的任务时间(mission-time-to-restore-function,MTTRF)、最大修复时间(M max ct)、修复时间中值(M ct)等。(https://www.xing528.com)

2.可维修性分析

可维修性分析是可维修性设计中的一项重要工程活动,可以为确定可维修性设计准则提供依据,只有根据产品的可维修性定量要求和设计约束进行了可维修性分析,才能恰当地确定可维修性设计准则。另外,通过可维修性分析,可以确定产品维修时的定性要求,如产品的互换性、标准化程度、可达距离、操作空间等。根据分析的目的、项目不同,可维修性分析所使用的技术和方法也不同。常用的分析方法有;

(1)故障模式及影响分析(FMEA) 通过FMEA,确定可能的故障模式,故障产生原因及故障可能造成的影响,在此基础上确定需要的可维修性设计特征,如故障指示器的确定和设计、测试点的布置与性质、故障诊断方案等。FMEA的深度和范围取决于各维修级别上规定的可维修性要求和产品的复杂程度及类别。

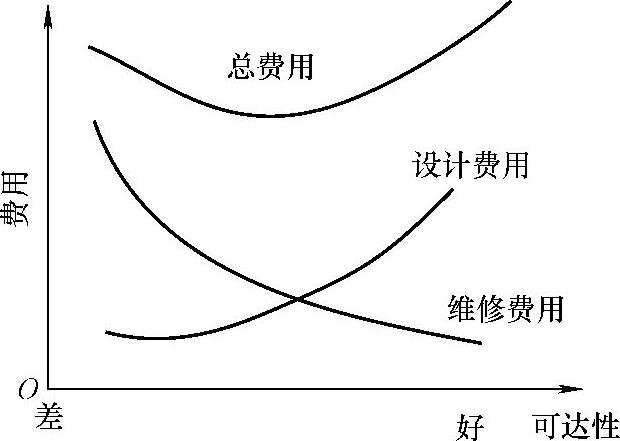

(2)费用分析 寿命周期费用(LCC)是指在产品的整个寿命周期内,为获取并维持产品的正常使用所花费的总费用。它是产品方案设计和研制过程中最主要的决策参数之一,也是最为敏感的决策参数,几乎任何一次研制过程中的决策,都会对寿命周期费用产生影响。例如:产品良好的可达性会增加设计和制造费用,但可以减少维修费用,如图8-2所示。此时决策的主要变量就是维修时间和寿命周期费用。常用的寿命周期费用分析方法有参数估算法、类比法、工程估算法等。

(3)风险分析 在设计决策中所使用的某些参数,如MTBF、故障率、费用等可能是通过预测和估计方法得到的。由于这些决策参数的不确定性,使得分析的结果也可能出现不确定性。由于这种数据的不确定性,可能会使得在投入使用后出现意想不到的问题。有时即使分析时所用的数据是精确的,但由于时间的推移,数据会发生变化。为了搞清输入数据的变化对分析结果的影响,就需要进行风险分析。常用的风险分析手段有灵敏度分析、置信区间分析等。

图8-2 可达性与费用的关系

3.可维修性设计准则

可维修性设计准则是为了将产品的可维修性要求和保障约束转化为具体的产品设计而确定的通用或专用设计准则。该准则的条款是设计人员在产品设计时应遵循采纳的。

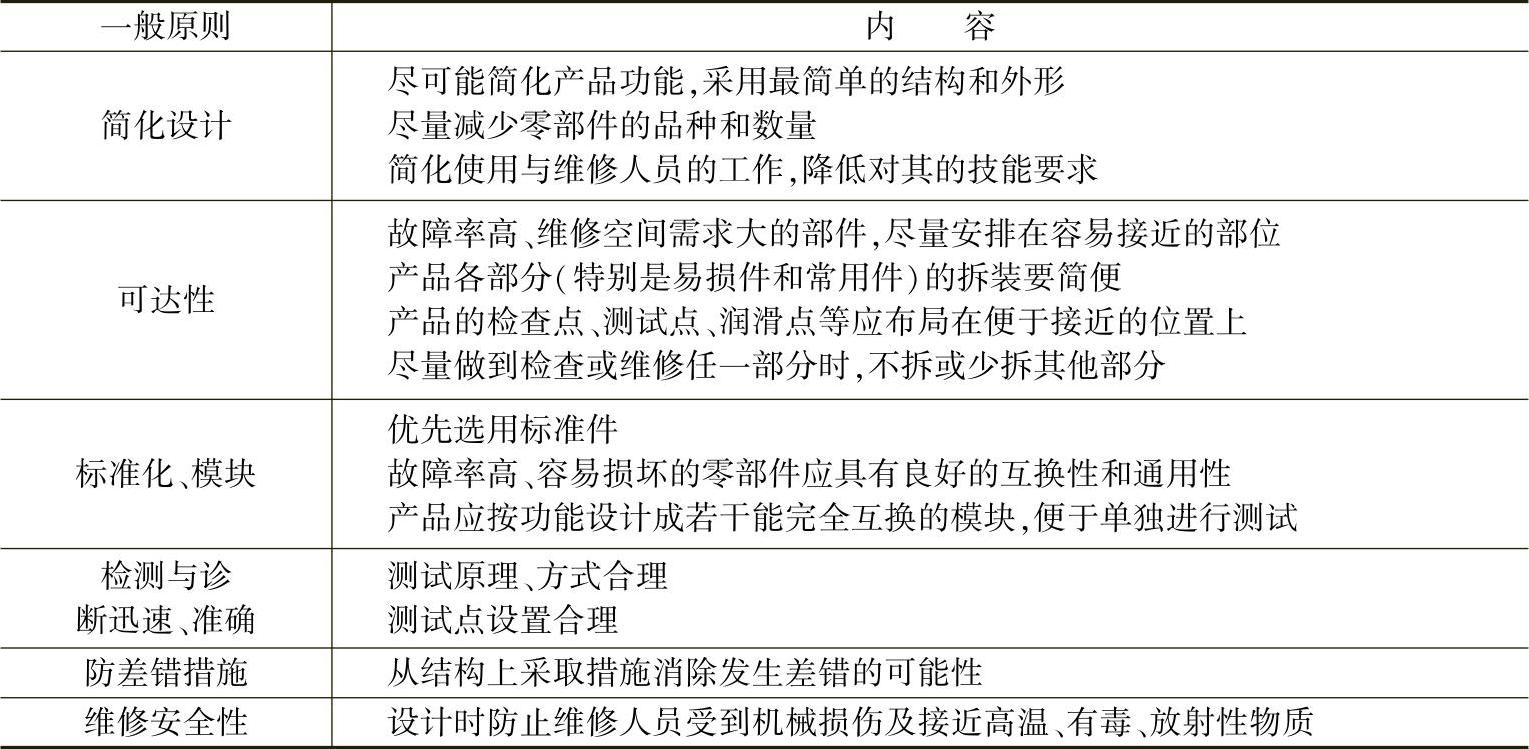

确定可维修性设计准则是可维修性设计中极为重要的作用之一,也是可维修性设计分析过程的主要内容。可维修性设计的一般原则见表8-1。

表8-1 可维修性设计准则

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。