1.加热时间和炉子主要尺寸的计算

(1)加热时间计算 按第3章式(3-29)计算工件在炉内的总加热时间 ,然后按表3-18确定各温度区段长度比值并求得各区段内的加热时间。

,然后按表3-18确定各温度区段长度比值并求得各区段内的加热时间。

(2)炉子主要尺寸计算 有效炉底长度是指炉子总长度中工件在炉内受热的一段长度。装料端如用悬臂辊由炉侧装入,则以辊道中心线为起点;如由端部炉口装料,习惯以上炉口外缘为起点。出料端如用悬臂或出钢机由炉侧出料,则以出料炉门中心线为终点;如采用斜坡依靠工件自重滑出炉外,则以斜坡起点为终点;如采用托出机由端面出料,则以炉内工件的前沿为终点。

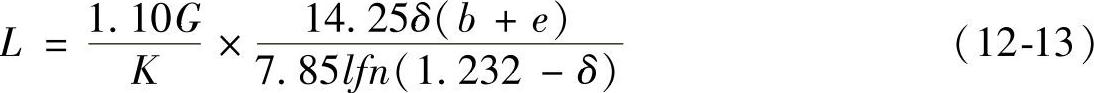

计入工件间隔后,有效炉底长度的经验计算式为

式中 L——有效炉底长度(m);

K——修正系数;

G——要求达到的炉子生产能力(t/h);

δ——工件厚度或直径(m),异形坯δ=f/b;

b——工件宽度(m);

e——工件间的间隔(m);

l——工件长度(m);

f——工件截面面积(m2);

n——装料列数;

7.85——普通碳素钢的密度(t/m3),如为其他材料需作相应修改;

1.10——考虑到经验公式本身的误差而引入的安全系数。

修正系数K包括炉型系数C1、钢种系数C2、形状系数C3和燃料系数C4,即K=C1C2C3C4。炉型系数中,e/b<0.4时属单面加热,取C1=0.91;0.4≤e/b≤80时属双面加热,取C1=1.31~1.35;e/b>0.8时属三面加热,取C1=1.70。钢种系数中,碳质量分数小于0.7%的碳素钢和碳质量分数小于0.4%的低合金钢以及工具钢、不锈钢等类高合金钢,取C2=0.7。方形、扁形和圆形工件,取C3=1.0;异形工件,取C3=0.9。燃油时,取C4=1.0;燃煤气时,取C4=0.9。

炉底宽度根据工件长度l和工件在炉内的列数n决定。工件两端之间和工件端头与侧墙之间的距离取0.2~0.3m,如工件特别长,例如料长14~18m,则取0.4~0.5m。炉底特别长时,考虑到工件在运行中的跑偏量,炉底宽度应适当加大。

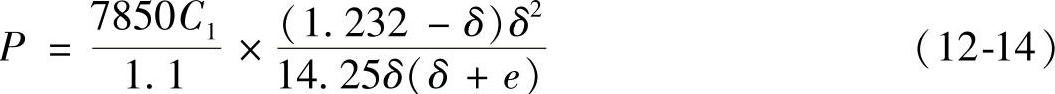

炉子生产率P通常按炉底过钢面积计算。炉底面积是有效炉底长度和炉底宽度的乘积,炉底过钢面积是各列工件总长度和有效炉底长度的乘积。加热方钢坯时的P[kg/(m2·h)]值计算公式为

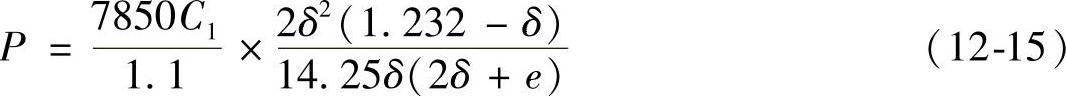

加热宽厚比b/δ=2扁坯时的P[kg/(m2·h)]值计算公式为

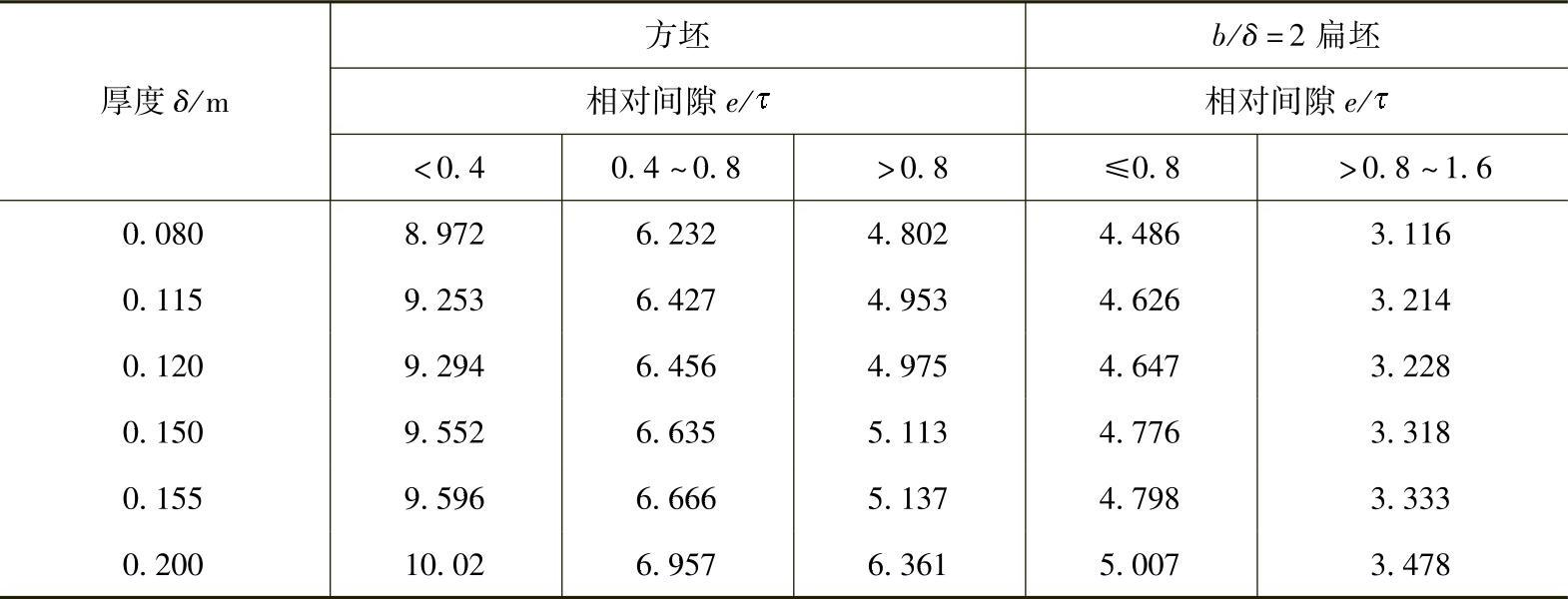

实际运用时,P的计算值尚须乘以系数C2、C3和C4。与此对应的单位加热时间 值见表12-20。

值见表12-20。

表12-20 方坯和扁坯的单位加热时间 值

值

确定炉膛高度时,应考虑以下因素:

1)炉膛对工件的传热能力,即炉气能否充满炉膛以保证足够大的辐射层厚度和足够长的气流滞留时间。

2)炉膛热负荷应处于115~290kW/m3范围内。

3)烧嘴喷出的火焰应尽量接近工件但不宜直接喷到工件表面上。(https://www.xing528.com)

4)加热段内的炉气流速为2~5m/s,预热段内为5~8m/s。

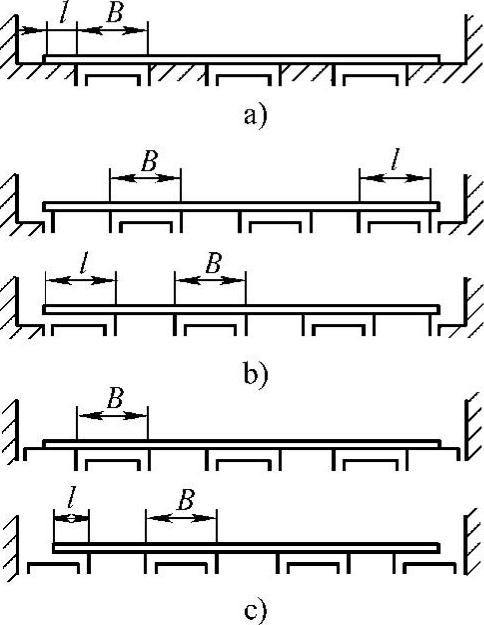

图12-57 工件的悬臂长度、跨距和步进炉底或固定炉底

宽度之间的关系

a)步进炉底和固定炉底各一套 b)两套步进炉底,总数是偶数 c)同前,总数是奇数

5)便于对炉膛的维修。

步进炉底的数量和宽度、固定炉底的宽度、工件的悬臂长度等和工件长度、厚度以及其加热温度有关。悬臂过长或支点距离过大,工件下垂到超过炉底升降行程时就会碰到炉底而发生故障。图12-57所示说明工件悬臂长度l、跨度B和炉底宽度之间的关系。确定炉底宽度时,应计入步进炉底和固定炉底之间的间隙,间隙过小氧化皮或剥落的炉衬不易顺利通过,缝隙过大则增大热损失并使炉底金属件受热变形,还易使工件产生局部“黑印”。一般取缝隙宽度35~50mm(炉底长的取上限),且不小于20mm。

图12-57a所示为步进炉底处于最低位置时工件无悬臂外伸部分,与图12-57c所示上部所处情况相同;步进炉底上升后,与图12-57c所示下部情况相似,工件出现悬臂部分,但悬臂长度不会超过跨距B。在图12-57b所示情况下,工件一端的悬臂长度却超过了跨距B。炉子加热多种规格的工件时,每一种规格的工件都应在布料图中加以考虑。

工件允许的悬臂长度是一个经验数据,实践证明:80mm×80mm碳素钢方坯,悬臂长度取1.8m,加热温度达1180~1220℃时,结果因下垂过多而无法生产。当增加一条步进炉底使悬臂长度缩短为1.2m时,生产变为正常,以此为基础归纳出悬臂挠度的计算公式

f≤Kl4/δ2 (12-16)

l≤K1δ0.5 (12-17)

式中 f——悬臂长度(m);

K1——系数,加热温度为1250℃或略高时,K1=4.2~4.66。

对于图12-57a所示布料图,有关尺寸的关系式为

B=(1.5~1.76)l (12-18)

或 B≤(6.3~7.4)δ0.5 (12-19)

2.步进式炉的供热方式

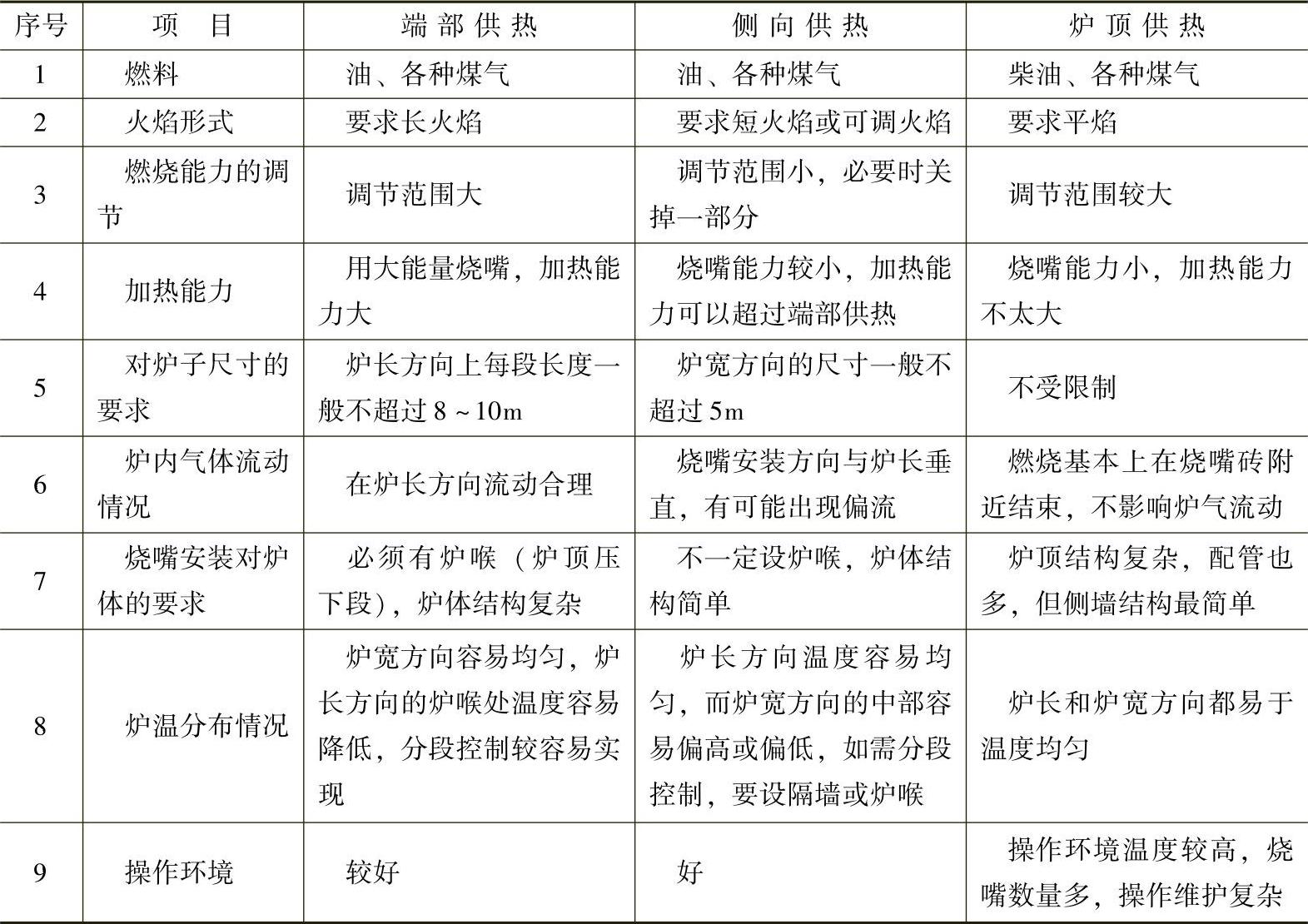

步进式炉的供热方式分为:端部供热、侧向供热和炉顶供热。表12-21为三种供热方式的比较,设计时要利用各自的特点加以选择,或以组合方式选择。例如:均热段用端部供热或炉顶供热,加热段用侧向供热等。

表12-21 各种供热方式的比较

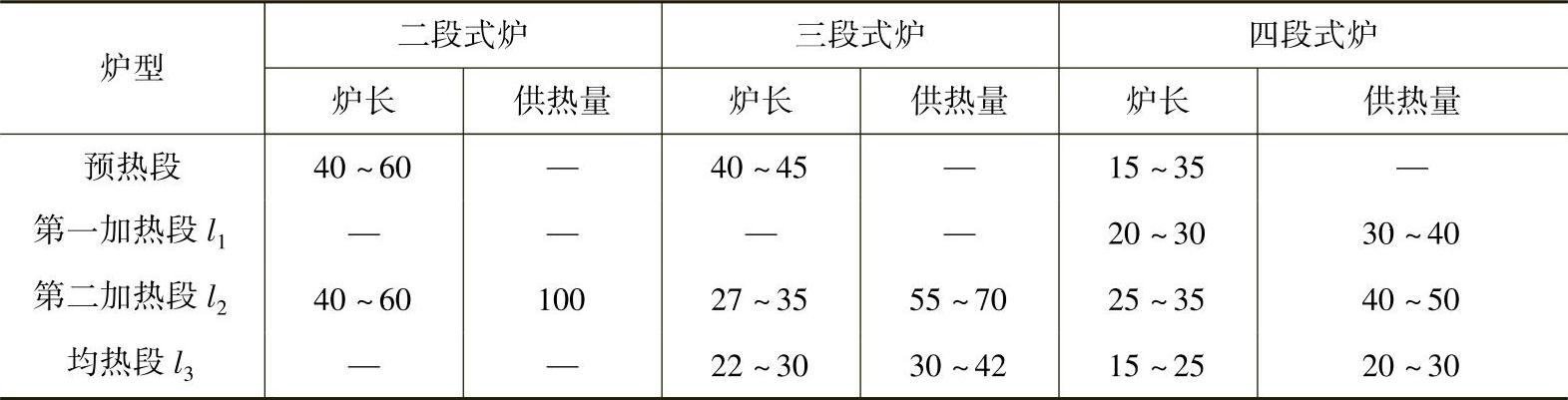

工件厚度较小或对工件内外温差要求不高的步进底式加热炉多采用两段式炉温制度,即只有加热段和不供热的预热段;厚度较大或要求工件内外温度差较小时则采用三段式炉温制度,即在出料端设一个均热段,其温度低于加热段而略高于工件的表面温度;生产能力大和炉子较长时往往采用四段式温度制度。两段式炉主要靠端部烧嘴或炉顶烧嘴供热,三段或四段式炉则需要增加侧向供热,或全部侧向供热。加热段炉膛较高以保证燃料的燃烧空间及增强辐射传热,预热段炉膛较低以增强对流传热。

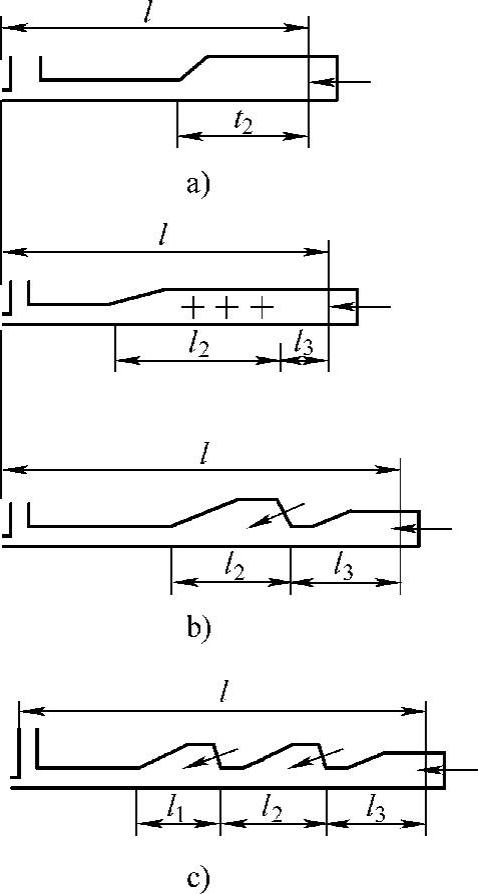

各供热段的长度根据所需加热时间计算或根据类似炉子的实际使用数据确定,同时还要考虑烧嘴安装方式、火焰长度、各段供热量等因素对供热长度的影响。步进底式炉各段炉长分配比和供热分配比见图12-58及表12-22。

图12-58 步进底式炉炉型示意

a)二段式炉 b)三段式炉 c)四段式炉

表12-22 步进底式炉各段炉长及供热量分配 (%)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。