1.设计计算

(1)单位热耗指标 确定蓄热式炉的单位热耗指标一般与传统同类炉型相比较而得出,举例如下:

例1 蓄热式轧钢连续加热炉

表12-68列出某传统230t/h热轧步进式加热炉与同规格蓄热式热轧步进加热炉的技术参数。

表12-68 230t/h传统热轧步进式加热炉与蓄热式热轧步进加热的技术参数

由表12-68知,传统炉能耗为1422×103kJ/t,蓄热式炉为1065.3×103kJ/t,节能25.1%。

基于以上实例并总结大量实践数据,推荐用于中小型连铸坯(棒线材)的蓄热式轧钢连续加热炉,额定单位热耗取1150×103kJ/t,用于大型板坯(热轧及中板)的蓄热式轧钢连续加热炉,额定单位热耗取1.300×103kJ/t。

例2 蓄热式台车加热炉

某水压机车间一台炉底面积为12m×4m=48m2的台车式加热炉燃用低位发热量为5024kJ/m3的发生炉煤气,燃料消耗量为8100m3/h,折算炉底热强度为84.6×104kJ/(m2·h),改为煤气空气双预热的蓄热式炉以后,燃料消耗量降为5000m3/h,炉底热强度降为52.2×104kJ/(m2·h),降低率约为38%。

鉴于上述实例,可按第4章第1节相关图表查得台车式加热炉炉底热强度E,改为蓄热式炉后,E值相应减少30%~40%。

(2)排烟分配比计算 蓄热式炉一般采用引风机排烟,空气煤气双预热的炉子,其空气预热系统与煤气预热系统的烟气要分开排出,从而出现烟气量的分配问题。

以低位发热量3140kJ/m3的高炉煤气为例,取空气系数α=1.1,单位实际空气量Ln=0.70m3/m3,单位实际烟气生成量Vn=1.58m3/m3。当炉温为1250℃的蓄热式加热炉使用该种煤气时,设有Yk的烟气经空气排烟系统排出,Ym的烟气经煤气排烟系统排出,则Yk+Ym=100%。如果煤气不预热,Ym以热态从辅助烟道排出。

对于单位空气量来说,从入蓄热室的20℃[比热容1.298kJ/(m3·℃)]升至1100℃[比热容1.424kJ/(m3·℃)],吸热量为

Qx=(1100×1.424-20×1.298)kJ/m3=1540kJ/m3

对于单位烟气量来说,从入蓄热室的1200℃降至160℃,放热量为

Qf=(1200×1.566-160×1.424)kJ/m3=1651kJ/m3

建立烟气放热与空气吸热的热平衡方程式:

Ln×Qx=Vn×Qr×Yk

0.70×367.8×4.18=1.58×394.4×4.18×Yk

解得Yk=41.3%,Ym=58.7%

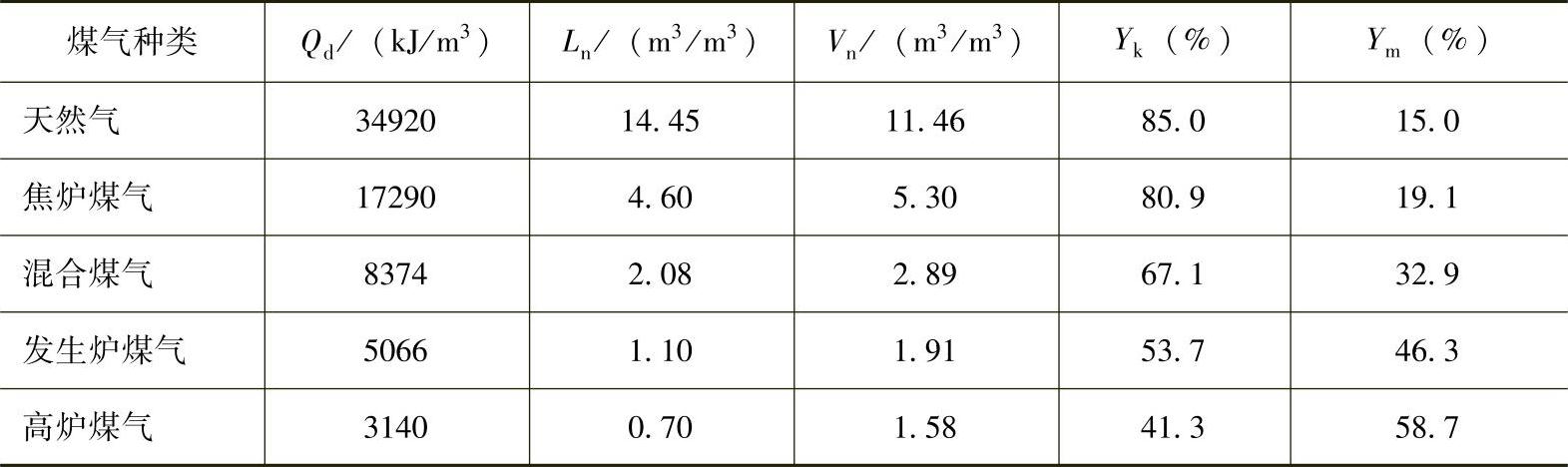

用同样方法计算出的各种煤气烟气量分配比列于表12-69。

表12-69 蓄热式炉燃用各种煤气时的烟气量分配比

注:表中气体体积均为标准状态。

2.炉型结构与烧嘴布置实例

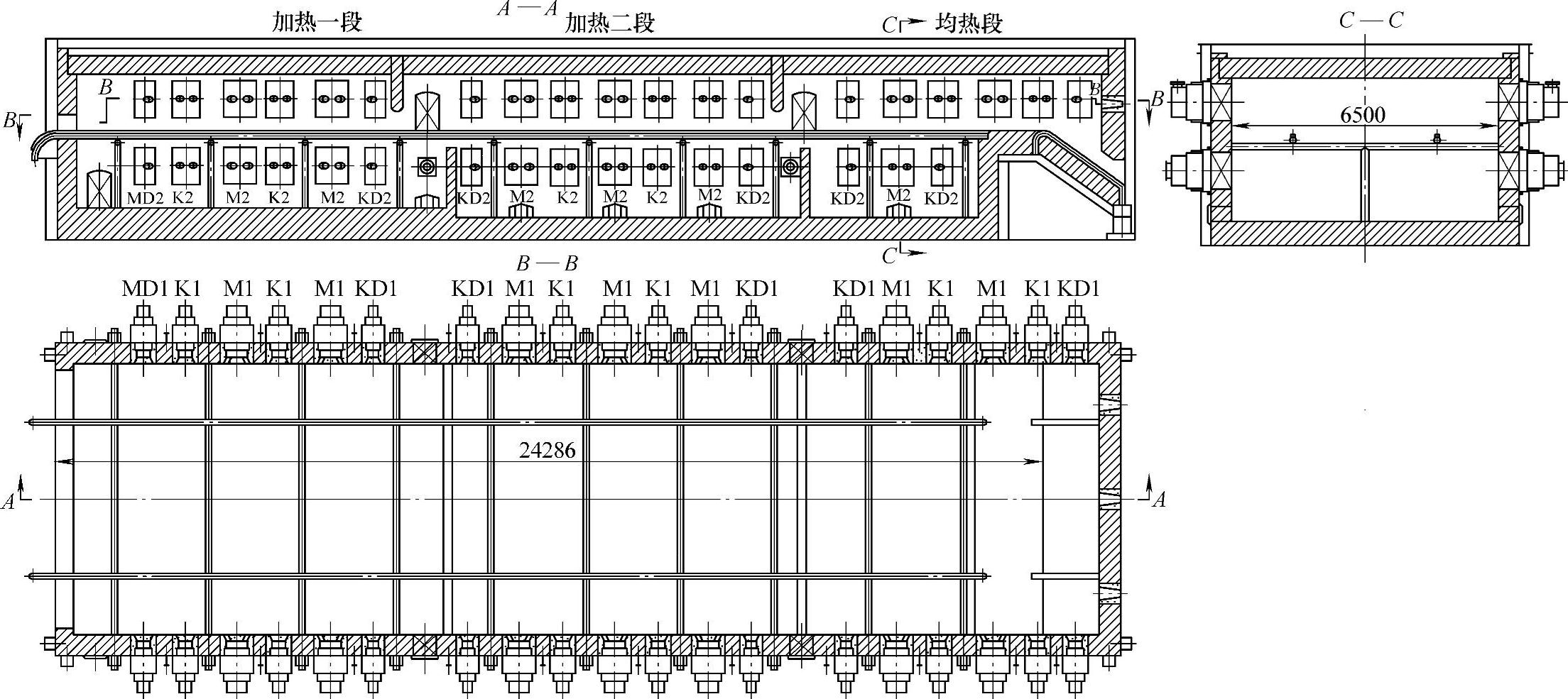

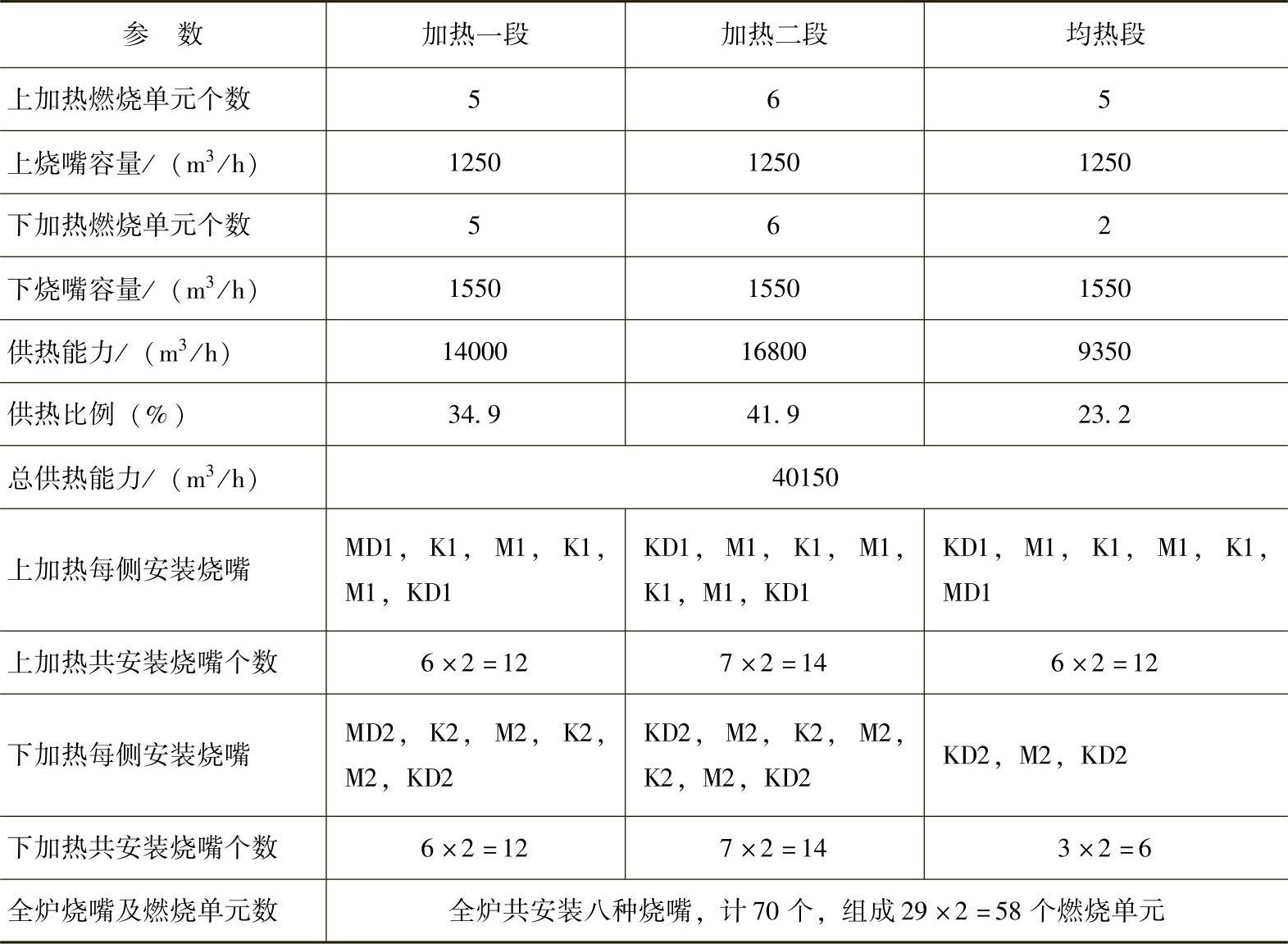

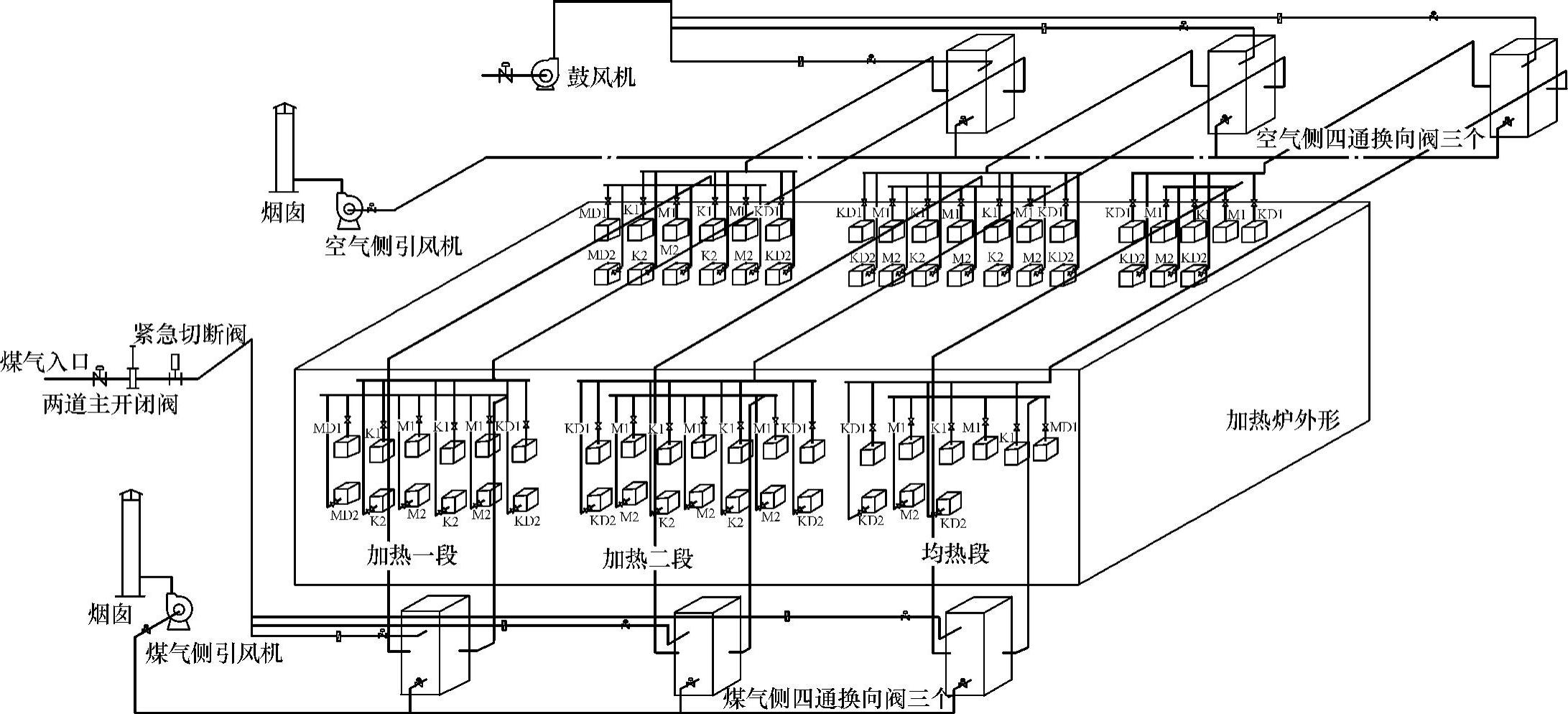

(1)蓄热式双预热三段连续加热炉 图12-161所示为一台燃高炉煤气的双预热三段连续加热炉,炉子生产能力90t/h,炉底有效面积24.286m×6.5m=157.86m2,炉内分加热一段、加热二段和均热段三个区段,单位热耗1200×103kJ/t,额定煤气耗量34450m3/h,最大煤气耗量40150m3/h。炉子供热分配与烧嘴数量列于表12-70。图与表中“M”表示双出口的煤气烧嘴,对于上加热(代号M1),煤气供给量为1250×2m3/h=2500m3/h;对于下加热(代号M2),煤气供给量为1550×2m3/h=3100m3/h。“K”表示双出口的空气烧嘴,对于上加热(代号K1),空气供给量为1250×0.7×2m3/h=1750m3/h;对于下加热(代号K2),空气供给量为1550×0.7×2m3/h=2170m3/h。同理“MD”、“KD”则表示煤气单烧嘴与空气单烧嘴,其能力为双烧嘴的一半,并且也分上加热(代号MD1,KD1)与下加热(代号MD2,KD2)。全炉烧嘴共有八种,单烧嘴的烧嘴砖其出口偏向一边,炉子两侧的烧嘴砖对称制作。

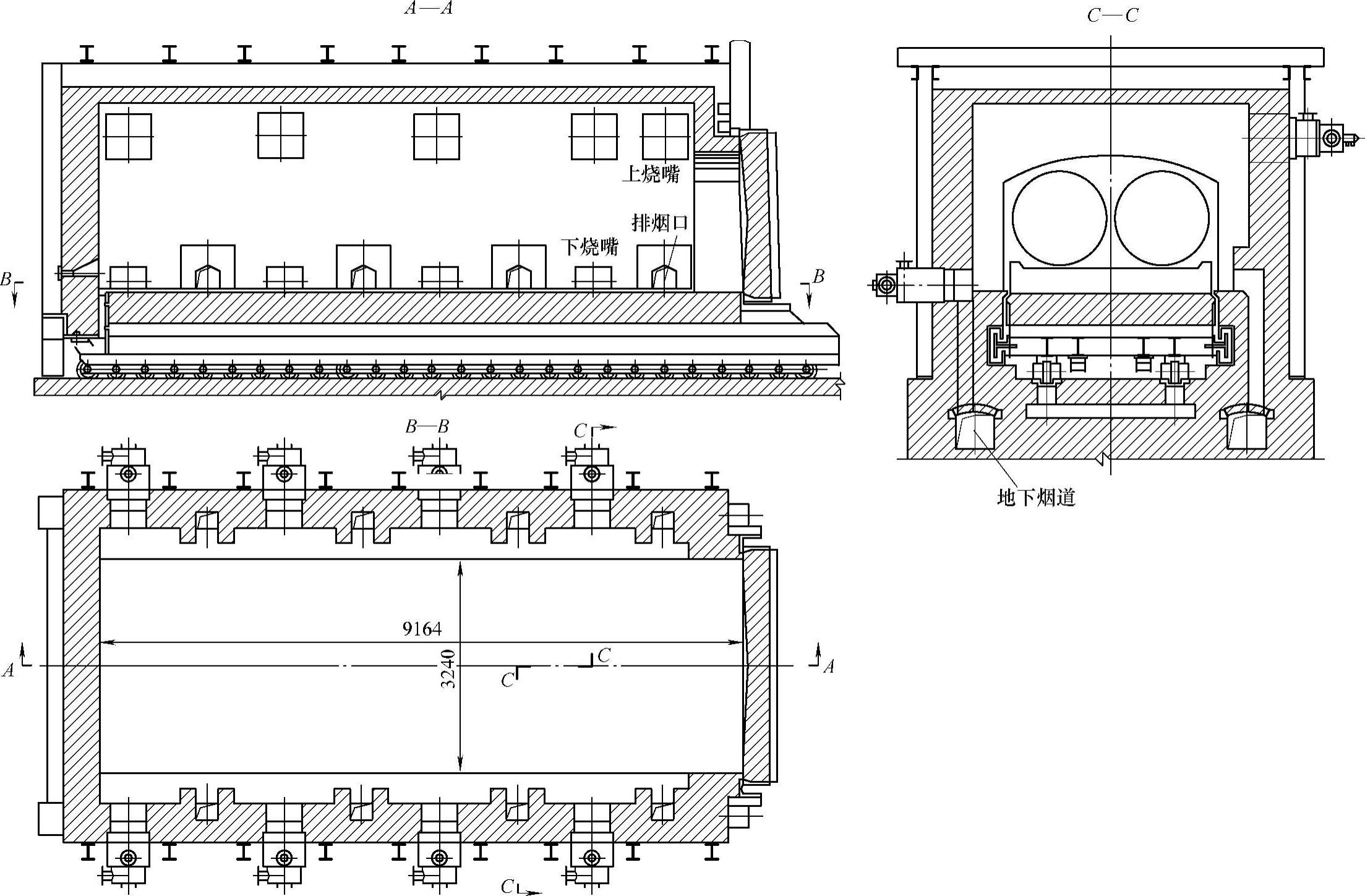

(2)蓄热式台车加热炉 图12-162所示为一台9.164m×3.24m=29.7m2蓄热式台车加热炉,燃焦炉煤气(低位发热量17290kJ/m3),最高炉温1250℃,炉底热强度70×104kJ/(m2·h),额定煤气耗量1204m3/h,总安装容量1390m3/h(比额定煤气耗量富裕15.4%)。全炉共布置18个空气单预热蓄热式烧嘴,分上下两排,上排5×2个=10个,单个烧嘴的燃烧能力为190m3/h。下排2×4个=8个,单个烧嘴的燃烧能力为110m3/h。上下供热比为68.4%/31.6%。

图12-161 双预热三段连续加热炉(https://www.xing528.com)

表12-70 157.86m2双预热三段连续加热炉供热分配与烧嘴数量

上排烧嘴的火焰在被加热钢锭的上方流动,可形成较长的圆锥形火焰;下排烧嘴的火焰在垫铁的空隙中流动,可形成较短的扁平火焰。全炉约有20%的高温烟气要直接排出炉外,为此在下排烧嘴的四个间隔处设置排烟口,烟气由此排入地下烟道,其流量由烟道闸板调节。蓄热式烧嘴的烟气由一台引风机排出,引风机入口处的调节阀和地下烟道的闸板同为控制炉膛压力的装置。

3.换向阀布置与炉前管道设计

(1)炉子换向方式的选择 蓄热式加热炉的燃烧系统需周期性进行换向,每个燃烧区段需配置一个(空气单预热)或两个(空气煤气双预热)大型四通换向阀。由于阀体庞大,一般都布置在炉子侧面的地面或平台上。当该区段一侧的烧嘴处于燃烧状态时,另一侧则处于排烟状态。当四通阀接到换向指令并动作后,两边烧嘴的工作状态则进行变换,这种换向方式称为“大型四通阀集中换向”。

采用大型四通阀集中换向,介质在阀后的管道内要行进一段时间才能到达炉内,即烧嘴从排烟状态到喷出燃烧状态会出现一段断火时间,“断火”现象使炉子供热不连续并引起炉压波动。另外,对于煤气也预热的炉子,每换向一次还会因换向阀至煤气烧嘴前管道内残存煤气而造成一次浪费。

为克服四通换向阀的缺点,将一个四通阀分成两个通径相同的大型三通换向阀,并将它们置于炉顶两侧或炉子顶部的平台上,这样换向阀相对靠近烧嘴,能减少炉子换向断火的时间和换向时煤气的浪费,这是另外一种“大型三通阀集中换向”方式。

图12-162 蓄热式台车加热炉

炉子每侧每个烧嘴前,或上下烧嘴组成的一对烧嘴前,或几个小负荷烧嘴组成的一组烧嘴的集管前安装一个小型三通换向阀,由炉子两侧对称的两个三通换向阀来完成炉子两侧对称烧嘴的换向动作,称为“分散换向”。

在使用小型三通换向阀分散换向时,断火时间可以大为缩短,管道内的煤气损失量因为阀后管道很短也会降至很少。但是,对于热负荷大的炉子,所使用的小型三通换向阀数量将很多,甚至多达百余个,这样相对增高了费用并由此带来繁琐的维护工作量。

(2)炉前管道设计 蓄热式炉炉前管道包括煤气管道、空气管道、点火管道和烟气管道。

1)炉前煤气管道。主煤气管道从车间接点引入,在煤气总管上除安装两个主开闭器外,还要安装煤气紧急切断阀,该阀由自控系统控制,在遇紧急情况时及时自动切断煤气以确保系统安全。各区段的煤气支管从总管引出,支管上应装设流量孔板和流量调节阀。对于空气单预热的蓄热式炉,各区段煤气支管直接引至炉子两侧的煤气分配管,再从分配管下方引至各个烧嘴,这时每侧煤气分配管或烧嘴前要装设煤气快速切断阀,以便与空气换向同步开闭煤气。煤气快速切断阀要求开闭动作快,一般采用气动阀。

燃高炉煤气的蓄热式炉,其点火煤气管道应该单独布置,便于点火后切断以利安全。

2)炉前空气管道。炉前空气管道从风机处开始设计,风机进口需安装消声器和风压调节阀。风机出口接至炉前空气总管,由总管再引出分区管道,各区管道经由流量孔板和压力调节阀再引至各区支管。蓄热式炉在各区段空气分配管的端部要装设“防爆装置”。

3)烟气管道。为安全起见,对于煤气空气双预热的炉子,“空气/烟气系统”与“煤气/烟气系统”应分别设立。如果只是空气单预热,则只有“空气/烟气系统”,其余烟气从辅助烟道排出。

每套烟气管路从换向阀后算起,由各个换向阀的烟气排出口接至每区段的烟气集管,再汇集至烟气总管,然后通入引风机,引风机出口排向烟囱。每区段的烟气集管上要安装蝶阀以调节炉子各区烟气分配量,调节依据是安装在每个阀前的烟气温度测量值。引风机进口要设立波纹补偿器和调节蝶阀,该阀是炉膛压力调节的执行机构。每套烟气管路独立设立一个烟囱。

(3)炉前管道设计示例

例1 双预热三段连续加热炉大型四通阀集中换向管道设计。

图12-163所示是157.86m2燃高炉煤气双预热三段连续加热炉采用大型四通阀集中换向方案的管道图。从炉子的一侧供入煤气,依次设立DN700(加热一段)、DN800(加热二段)和DN600(均热段)煤气/烟气四通换向阀;而炉子的另一侧供入空气,设立DN600、DN700和DN500空气/烟气四通换向阀。从每个阀的中间腔引出管道通入该区两侧的煤气(空气)分配管,分配管下面引出各烧嘴接管。从每个阀的下部引出烟气管,汇总后通向引风机,各区段的烟气调节阀安装在对应的四通阀出口。

图12-163 双预热三段连续加热炉大型四通阀集中换向管道

由于四通阀在换向时要出现较长时间的断火现象,所以炉子各区段的换向时间要错开,这样可以减小炉膛压力的波动幅度。

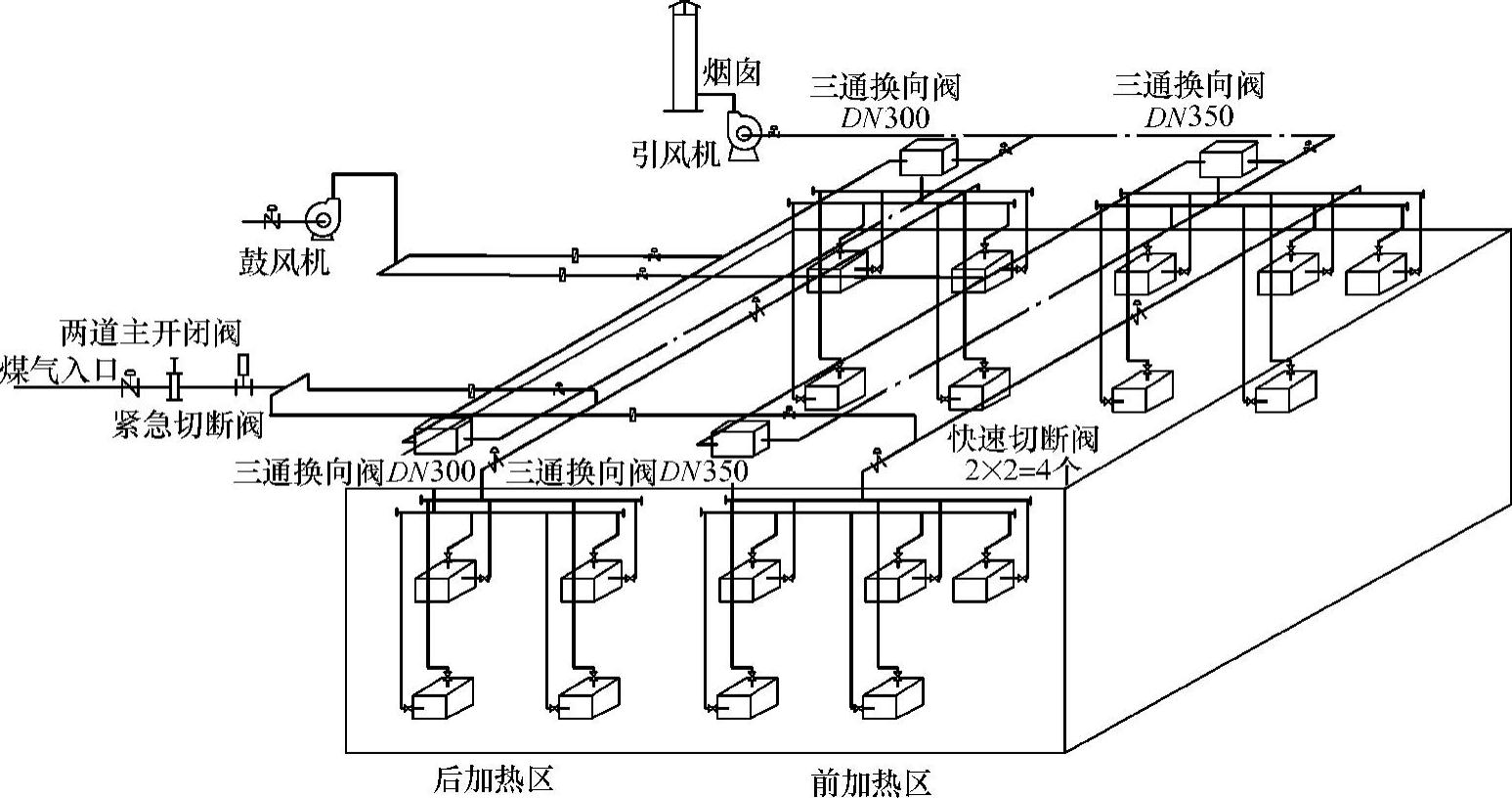

例2 单预热蓄热式台车加热炉小型三通换向阀管道设计。

图12-164所示是蓄热式台车加热炉的管道图,采用空气单预热小型三通阀换向方案。前加热区设两个DN350的三通换向阀,后加热区设两个DN300的三通换向阀,空气/烟气由引风机排向烟囱。

空气系统的走向与例1相仿。

图12-164 蓄热式台车加热炉单预热三通阀换向管道

煤气由车间入口接入,经两道主开闭阀和紧急切断阀后引出两路支管,并在通向炉子两侧煤气分配管的管段上各自安装一个“煤气快速切断阀”,共四个。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。