IGBT的驱动电路必须具备2个功能:一是实现控制电路与被驱动IGBT栅极的电隔离;二是提供合适的栅极驱动脉冲。实现电隔离可采用脉冲变压器、微分变压器及光耦合器。

1.驱动电路的形式

(1)分立元件

由分立元件构成的插接式IGBT驱动电路,在20世纪80年代由IGBT构成的设备上被广泛使用,分立元件的驱动电路的设计和应用主要是受当时电子元器件技术水平和生产工艺的制约。但随着大规模集成电路的发展及贴片工艺的出现,这类分立元件插接式驱动电路,因结构复杂、集成化程度低、故障率高已逐渐被淘汰。

(2)光耦合驱动电路

由光耦合器构成的驱动电路具有线路简单、可靠性高、开关性能好等特点,在IGBT驱动电路设计中被广泛采用。由于光耦合器的型号很多,所以选用的余地也很大。用于IGBT驱动电路中的光耦合器,选用较多的主要有东芝公司的TLP系列、夏普公司的PC系列、惠普公司的HCPL系列等。

以东芝TLP系列光耦合器为例,驱动IGBT模块的光耦合器主要采用的是TLP250,TLP251两个型号。对于小电流(15A左右)的IGBT一般采用TLP251。外围再辅佐以驱动电源和限流电阻等就构成了最简单的驱动电路。而对于中等电流(50A左右)的IGBT一般采用TLP250型号的光耦合器。而对于更大电流的IGBT,在设计驱动电路时一般采取在光耦合器驱动后面再增加一级放大电路,达到安全驱动IGBT模块的目的。光耦合器的优点是体积小巧,缺点是反应较慢,因而具有较大的延迟时间(高速型光耦合器一般也大于500ns);光耦合器的输出级需要隔离的辅助电源供电。

(3)厚膜驱动电路

厚膜驱动电路是在阻容元件和半导体技术的基础上发展起来的一种混合集成电路,它是利用厚膜技术在陶瓷基片上制作模式元件和连接导线,将驱动电路的各元件集成在一块陶瓷基片上,使之成为一个整体部件。使用厚膜驱动电路给设计布线带来了很大的方便,可提高整机的可靠性和批量生产的一致性,同时也加强了技术的保密性。现在的厚膜驱动电路集成了很多保护电路和检测电路。

(4)专用集成驱动电路

目前已开发和应用的专用的集成驱动电路,主要有IR公司的IR2111、IR2112、IR2113等,其他还有富士公司的EXB系列厚膜驱动电路。

此外,现在的一些欧美厂商在IGBT驱动电路设计上采用了将高频隔离变压器加入到驱动电路中(如丹佛斯VLT系列变频电源)。通过高频变压器对驱动电路电源及信号的隔离,增强了驱动电路的可靠性,同时也有效地防止了主电路出现故障时对控制电路的损坏。在实际的应用中这种驱动电路故障率很低,大功率IGBT也极少出现问题。用脉冲变压器隔离驱动IGBT有3种方法:

1)无源方法就是用变压器次级的输出直接驱动IGBT器件,这种方法很简单,也不需要单独的驱动电源,但由于IGBT器件的栅极-发射极电容CGs一般较大,因而栅极-发射极间的波形VGE将有明显变形,除非将初级的输入信号改为具有一定功率的大信号,相应脉冲变压器也有较大体积。

2)有源方法中的变压器只提供隔离的信号,在次级另有整形放大电路来驱动IGBT器件,虽然驱动波形好,但是需要另外提供隔离的辅助电源供给放大器。而辅助电源如果处理不当,可能会引进寄生干扰。

3)自给电源方法的已有技术是对PWM驱动信号进行高频(几个MHz以上)调制,该信号加在隔离脉冲变压器的初级,在次级通过直接整流得到自给电源,而原PWM调制信号则需经过解调取得,显然,这种方法复杂,价格较高。

2.分立元器件构成的IGBT驱动电路

通常设计的驱动电路多为采用脉冲变压器耦合,其优点是结构简单,适用于中小功率变换设备中的IGBT。缺点是不适用于大型功率变换设备中的大功率IGBT器件,脉冲变压器耦合驱动电路存在波形失真、容易振荡,尤其是脉冲变压器耦合不良、漏感偏大时更为严重,抗干扰与抑制误触能力低。并因其是一种无源驱动器而不适应高频大功率IGBT器件。

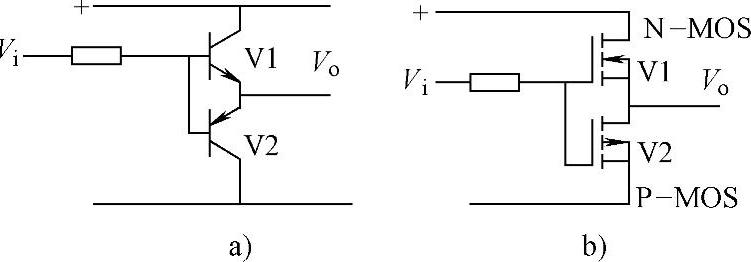

图4-4 驱动电路(电压型)

图4-4a所示的驱动电路适合于驱动低频小功率IGBT,当控制信号Vi为高电平时,V1导通,输出Vo对应控制的开关管(IGBT)导通;当控制信号Vi为低电平时,V2导通,输出Vo对应控制的开关管(IGBT)被关断。

图4-4b所示的驱动电路是采用场效应管组成推挽电路,其工作原理同图4-4a,这种电路高频峰值驱动电流可达10A以上,适用于大功率IGBT器件。

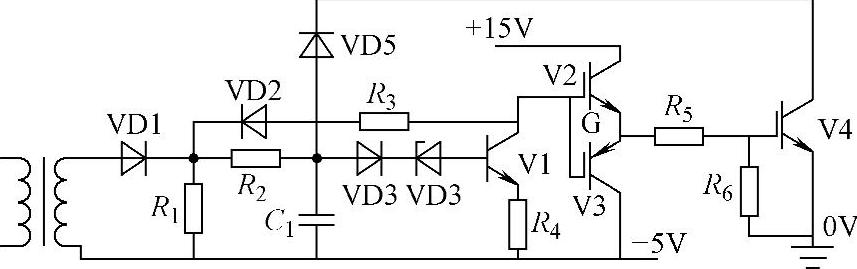

图4-5所示的驱动保护二合一电路适用于驱动低频小功率IGBT,如果将双极型NPN与PNP三极管换成N沟道与P沟道大功率场管后就可构成高频大电流驱动器。

图4-5 驱动保护二合一电路

在图4-5所示的驱动保护二合一电路中,不采用光耦合器作信号隔离而用磁环变压器耦合方波信号,因光耦合器的速度不够快,并存在光耦合器的上升下降波沿延时,采用变压器传输可获得陡直上升下降波沿,几乎没有传输延时。适用于驱动高频大功率的IGBT器件。本电路具有驱动速度快,过流保护动作快,是比较理想的驱动保护二合一实用IGBT驱动电路。

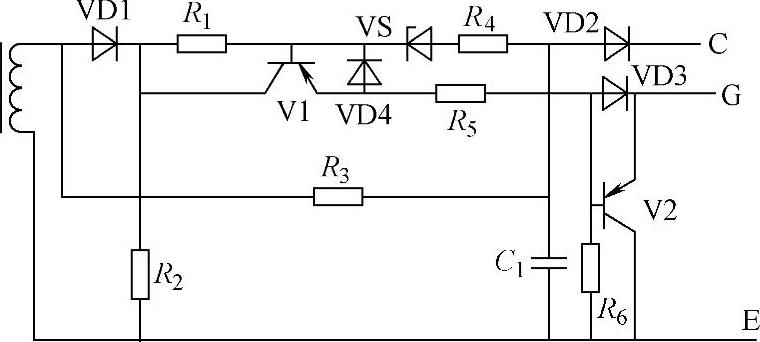

图4-6所示电路为采用肖特基管的驱动保护电路,在图4-6中,VD4选用高频低压降肖特基管,用于V1的抗过饱和和减小存储时间,以提高关断速度。VD2用超快恢复二极管。电路的工作原理是:由于C1的端电压在导通瞬间不能突变,对于高于稳压值的方波,使V1基极偏置而导通,经R5与VD3驱动IGBT导通,IGBT导通后集电极C处低电平,此时VD2导通钳位,使V1的偏置回路维持导通,电容C1始终处于低电平。当发生过流时,IGBT的集电极和发射极之间电压VCE迅速上升,低于稳压值将失去导通回路使V1将截止。R3与C1形成积分延时,并且C1可通过R3在负半周的负电位而更加可靠地导通V1。

在图4-5所示驱动保护二合一电路基础上增加软关断技术的驱动电路如图4-7所示。

(https://www.xing528.com)

(https://www.xing528.com)

图4-6 肖特基管的驱动保护电路

图4-7 增加软关断技术的电路

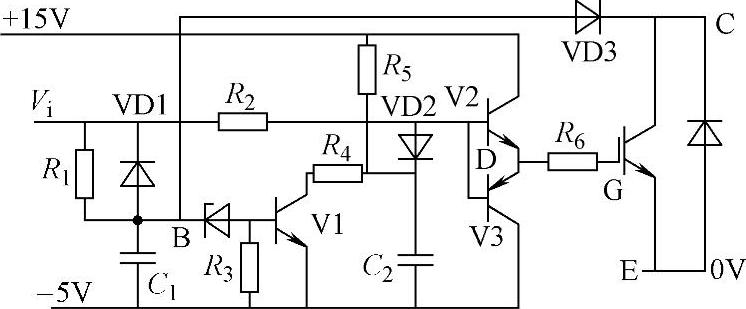

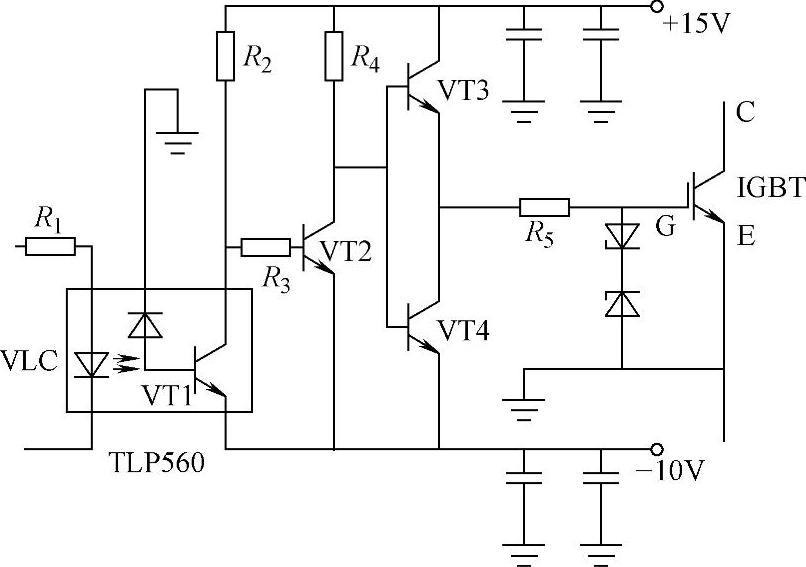

图4-8 由分立元器件构成的IGBT驱动电路

图4-8所示驱动电路为采用光耦合器等分立元器件构成的IGBT驱动电路。当输入控制信号时,光耦合器VLC导通,晶体管V2截止,V3导通输出+15V驱动电压。当输入控制信号为零时,VLC截止,V2、V4导通,输出-10V电压。+15V和-10V电源需靠近驱动电路,驱动电路输出端及电源地端至IGBT栅极和发射极的引线应采用双绞线,长度最好不超过0.5m。在IGBT驱动电路设计时应注意以下几点:

1)IGBT栅极耐压一般在±20V左右,因此驱动电路输出端应设有栅极过电压保护电路,通常的做法是在栅极并联稳压二极管或电阻。并联稳压二极管的缺陷是增加等效输入电容Cin,从而影响开关速度,并联电阻的缺陷是减小输入阻抗,增大驱动电流,使用时应根据需要取舍。

2)尽管IGBT所需驱动功率很小,但由于MOSFET存在输入电容Cin,开关过程中需要对电容充放电,因此驱动电路的输出电流应足够大。假定导通驱动时,在上升时间tr内线性地对MOSFET输入电容Cin充电,则驱动电流为IGE=Cin×VGS/tr,其中可取tr=2.2RCin,R为输入回路电阻。

3)为可靠关闭IGBT,防止锁定效应,要给栅极加一负偏压,因此应采用双电源为驱动电路供电。

3.专用的混合集成IGBT驱动电路

在分立式IGBT驱动电路中,分立元件多、结构复杂、保护电路复杂、可靠性和性能都比较差,因此在实际应用中大多数采用集成驱动电路。常用的有三菱公司的M597系列(如M57962L和M57959L)、富士公司的EXB系列(如EXB840、EXB841、EXB850和EXB851)、东芝公司的TLP系列、法国汤姆森公司的VA4002集成电路等应用都很广泛。同一系列的不同型号其引脚和接线基本相同,只是适用被驱动器件的容量和开关频率以及输入电流幅值等参数有所不同。

在一般较低性能的三相电压源逆变器中,各种与电流相关的性能控制,通过检测直流母线上流入逆变桥的直流电流即可,如变频器中的自动转矩补偿、转差率补偿等。同时,这一检测结果也可以用来完成对逆变单元中IGBT实现过流保护等功能。因此在这种逆变器中,对IGBT驱动电路的要求相对比较简单,成本也比较低。这种类型的驱动芯片主要有东芝公司生产的TLP250,夏普公司生产的PC923等。TLP250包含一个GaAlAs发光二极管和一个集成光检测器,8脚双列封装结构。TLP250的典型特征如下:

1)输入阈值电流(IF):5mA(最大)。

2)电源电流(ICC):11mA(最大)。

3)电源电压(VCC):10~35V。

4)输出电流(I0):±0.5A(最小)。

5)开关时间(tPLH/tPHL):0.5μs(最大)。

6)隔离电压:2500Vpms(最小)。

使用TLP250时应在引脚8和5间连接一个0.1μF的陶瓷电容来稳定高增益线性放大器的工作,提供的旁路作用失效会损坏开关性能,电容和光耦合器之间的引线长度不应超过1cm。TLP250使用特点如下:

1)TLP250输出电流较小,对较大功率IGBT实施驱动时,需要外加功率放大电路。

2)由于流过IGBT的电流是通过其他电路检测来完成的,而且仅检测流过IGBT的电流,这就有可能对于IGBT的使用效率产生一定的影响,比如IGBT在安全工作区时,有时出现的提前保护等。

3)要求控制电路和检测电路对于电流信号的响应要快,一般由过电流发生到IGBT可靠关断应在10μs以内完成。

4)当过电流发生时,TLP250得到控制器发出的关断信号,对IGBT的栅极施加一负电压,使IGBT硬关断。这种主电路的dv/dt比正常开关状态下大了许多,造成了施加于IGBT两端的电压升高很多,有时就可能造成IGBT的击穿。

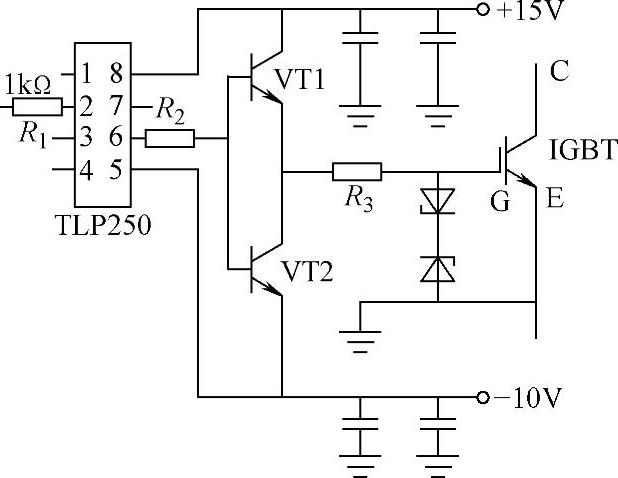

由集成电路TLP250构成的驱动电路如图4-9所示。TLP250内置光耦合器的隔离电压可达2500V,上升和下降时间均小于0.5μs,输出电流达0.5A,可直接驱动50A/1200V以内的IGBT。外加推挽放大晶体管后,可驱动电流容量更大的IGBT。TLP250构成的驱动器体积小,价格便宜,是不带过电流保护的IGBT驱动器中较理想的产品。由于TLP250不具备过电流保护功能,当IGBT过电流时,通过控制信号关断IGBT,IGBT中电流的下降很陡,且有一个反向的冲击。这将会产生很大的di/dt和开关损耗,而且对控制电路的过流保护功能要求很高。

图4-9 由集成电路TLP250构成的驱动器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。