1.打孔与焊接

在前面的叙述中,用成孔蒸气压力和毛细表面张力之间的平衡来控制一个很深的穿孔匙孔焊缝的稳定性。如果蒸气压力太大,金属实际上从熔池里通过飞溅的方式排出去了,导致打孔或切割,而非焊接。即便在微米尺度,被焊接的零件很薄,也需要匙孔焊接,因为其深宽比使熔化体积最小化,因此,减小了热输入并降低了弯曲等热效应结果。总之,必须注意避免打孔而在焊接间寻求平衡。

在激光焊接中,热输入来源于表面源,其范围由聚焦点尺寸决定。设计半径为r的熔合区,所需热输入Qr正比于r3。激光热输入由激光功率P(t)对时间的积分给出,或者简化为Pt(其中,t是激光脉冲持续时间,并且假定100%能量传递)。若想要激光焊接有效率,必须限制热散失,因此,激光脉冲持续时间将由式(3.1)给出(由r代替距离x)。将激光热输入Pt等效替换为所需的热输入Qr,并将t划到等号另一边就有以下的公式(其中,C和C′是包含几何结构和材料热常数的固定值):

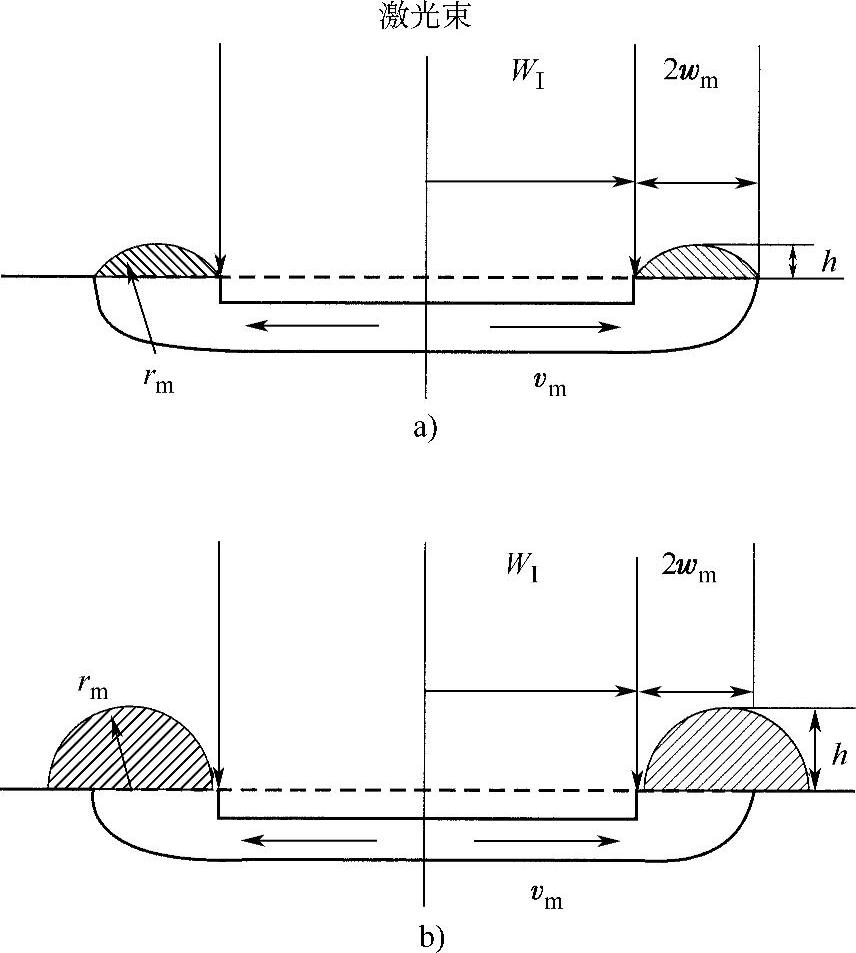

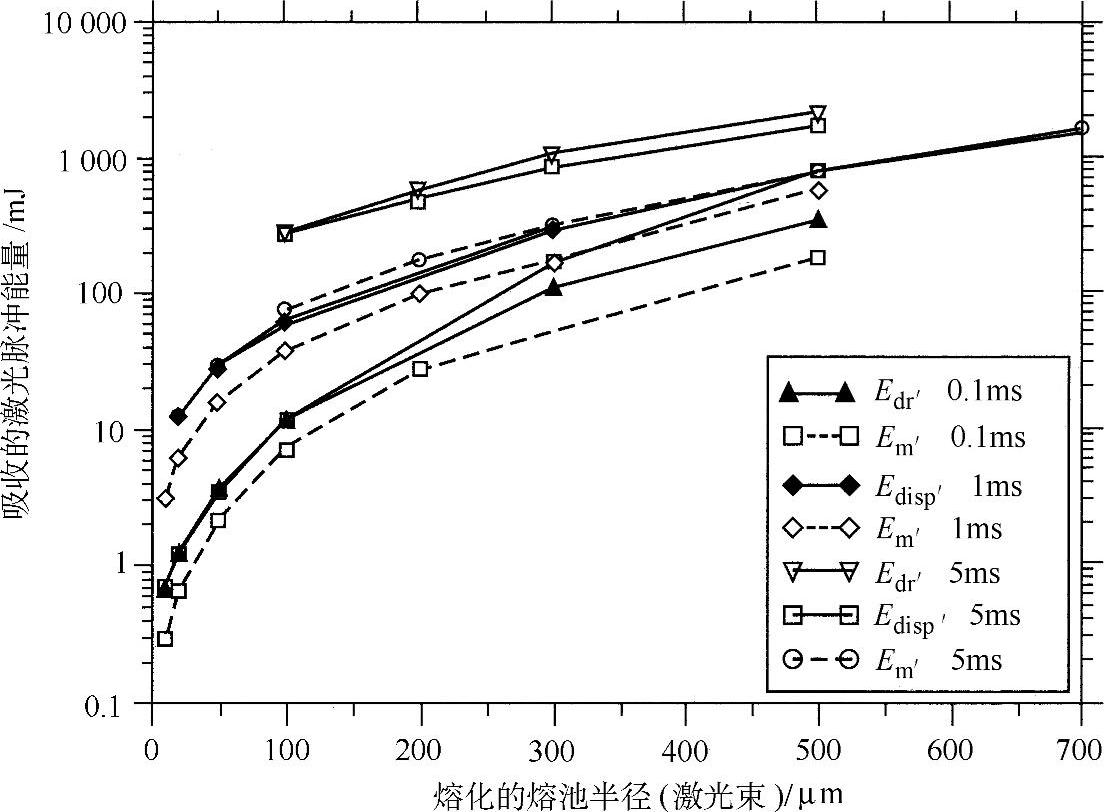

所需激光辐射强度正比于P/r2,给出了整个激光强度与依赖于C′/r的熔合区尺寸。因此,随着熔合区尺寸的减小,所需激光强度反而会增大。最终,强度增加到一个点,在这一点上不可避免地发生匙孔并转变为打孔模式。幸运的是,由中心匙孔压力造成的蒸发使孔洞周围冠状金属形成一个极高的曲率半径(如图3.2所示),这一曲率半径将会造成相当大的延迟力阻碍金属完全喷出。已经给出了这一情况的简单化分析[30]。这一分析在简化几何结构和平均化性能以满足计算方便的同时,还包含了所有作用的因素:热传递、质量传递、反作用压力和毛细力。总的来讲,毛细力阻碍熔化微焊接过程中金属的向外喷出。图3.3给出了一些典型激光脉冲条件下的结果。需要强调的是,这是一个极其动态的条件,并且蒸气反作用力和毛细力之间的平衡不一定在整个脉冲持续时间内都存在。因此,在早期阶段,也就是在冠状结构形成之前,可能发生一些飞溅,当大量熔化体积建立起来后达到稳定。同样地,若输入太多的能量,冠状结构在尺寸上增大,而其曲率半径减小,再一次偏离平衡,那就会在脉冲后期发生飞溅。

图3.2 蒸气反作用与毛细平衡的示意图(https://www.xing528.com)

图3.3 铁表面熔化(Em)、熔化位移(Edisp)、熔化喷出(Edr)计算的阀值吸收脉冲能量

(随熔化熔池半径在脉冲持续时间0.1ms、1ms和5ms的变化关系,假设2wm=0.1wl)

2.凝固时的反结合

在制造一个实际的焊缝过程中,要将两个或者更多工件的一个空隙或者多个空隙连接起来。通常零件同时被加热,并最初使独立熔化区分开,当这些区域生长足够大时,被施压接触,它们就会结合并形成单个熔池。如果熔池被静止地推到一起,例如,被热膨胀推到一起,或者方形角的倒角等,并且没有很多振动,结合在一起的熔池一般就会比较稳定。然而,如果一个很大的空隙必须越过(这有可能发生,因为熔池运动而非生长,有这个现实可能性),即最低的表面结构形成的不是一个常规的熔池,而是两个分离的熔池。在这种情况下,可能凝固发生之前反结合就要发生。在宏观领域,这不是一个问题,但在微观领域,填充材料的加入实际上是不可能的,反结合就是一个现实问题。图3.4和图3.5给出了两个例子[31]。图3.4所示的例子通过一个薄板制成了圆柱状的液态金属(模拟点焊两个紧紧卡在一起的薄板),并且假设由于飞溅损失了一部分金属,其过程图表明在一定量金属损失下,其损失量取决于纵横比,不会形成孔洞,但是会产生一个薄薄的膜。在图3.5所示的例子中,两个对接的棒之间形成一个接头,其过程图也表明了连接两个相对分离部分的稳定结合部分向两个分离区的转变。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。