单模光纤激光器(SMFL)输出的近衍射极限光束聚焦后的光斑直径非常小,基本上只受透镜像差的限制(对于现代光学镜片来说,这并不是一个严重问题)。因此,光纤激光可以形成直径非常小的匙孔,在很高空间分辨率要求条件下也能焊接。由于熔池流动稳定性和表面能的原因,匙孔尺寸越小,其稳定性越高,因此,可以实现极薄金属箔片的高速焊接。

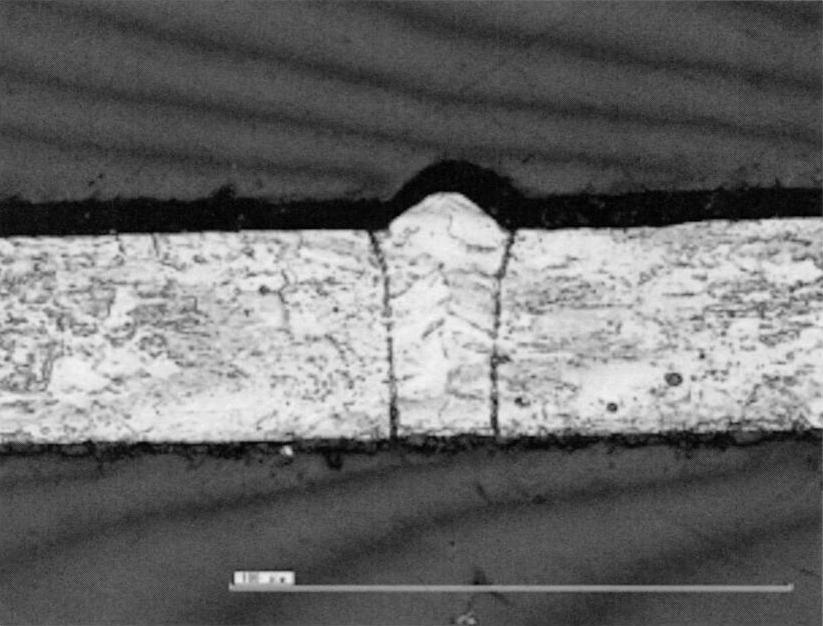

一般高速匙孔焊往往会形成隆起的驼峰状焊缝,这主要是由于金属流动不稳定造成的14.4.3小节。通过计算可知,采用小直径光斑焊接时,匙孔四周液态金属的流动速度会降低,可以防止焊缝出现隆起。图14.47为单模光纤激光在1.5m/s焊接速度下获得的接头横截面照片,这是采用单光束进行焊接时不出现隆起现象的极限速度[22,86],这一实验结果证实了计算的准确性。

图14.47 单模光纤激光焊接不锈钢箔片

(厚度:40μm,焊接速度:1.5m/s)(https://www.xing528.com)

根据前面的介绍可知,超薄金属箔与较大体积材料之间的搭接焊非常困难,在没有特殊夹具的情况下容易形成未桥接接头。金属箔片厚度h与匙孔直径(或光斑直径)r之间的关系(h<2r)是一个非常关键的参数,根据式(14.15)可知,这一参数与dS/dr有关。因为单模光纤激光具有极小的光斑直径,即2r很小,因此它比较适合于超薄(h很小)材料的焊接。

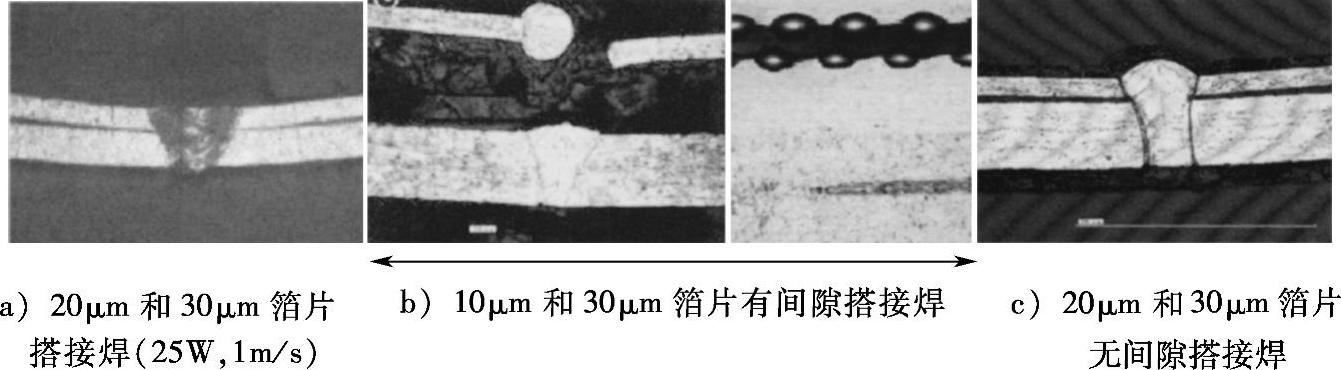

图14.48为采用单模光纤激光焊接厚度分别为20μm和30μm箔片搭接接头的结果,聚焦后的光斑直径为10μm。由于满足了dS/dr>0这一条件,使用简单夹具就可获得很好的搭接焊缝[22,86]。焊接厚度分别为10μm和30μm的箔片搭接接头时,当两板之间存在一定间隙时就无法实现桥接了,因为此时难以形成正常匙孔,不过可以看到,在无间隙情况下可以获得很好的焊接结果(同样没有采用精密夹具),因为这种条件下两板间形成了非常稳定的匙孔。

图14.48 光斑直径10μm的单模光纤激光焊接不锈钢箔片

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。