1.应力松弛现象

当制品长期工作中必须保持应变不变时,由应变产生的起始应力会随时间延长而自行下降的现象称应力松弛。这种现象平时颇为常见,如由两个制品以压配合组成组合件,为此必须保持过盈量不变,但此过盈量是由塑料弹性变形和塑性变形组成的,由于塑料为粘弹体,在长期应变状态下,随着时间的延长,分子会重新排列,分子吸力会减小,从而发生松弛现象,使材料内部塑性变形成分增加,初始应力下降,最终导致配合松动而失效。因此,在设计压力装配、搭扣配合、拧紧结构、密封配合件等时,应力松弛是必须考虑的问题。

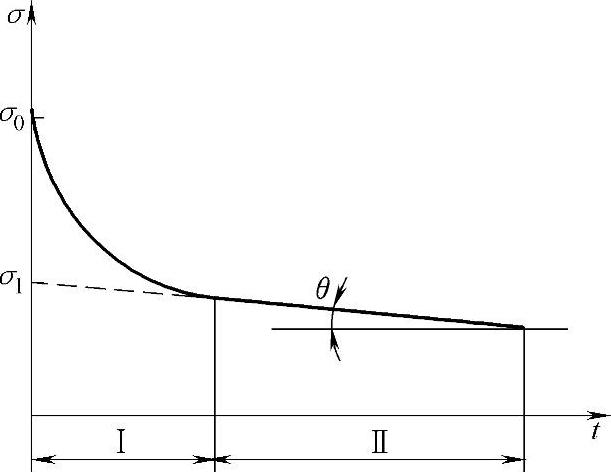

应力松弛也与蠕变一样,即使起始应力不大,工作温度也不高,但只要始终存在应变,则随着时间延长,总会发生应力松弛。制品在拉伸、压缩、弯曲或剪切作用时,如果形变恒定,则都会发生应力松弛。应力松弛三个阶段的演变过程如图5-26所示。

图5-26 应力松弛过程

1)Ⅰ阶段。该阶段为应力松弛起始阶段,持续时间短,应力随时间延长急剧下降,起始应力σ0越大,则应力下降速度越快。该阶段仅对研究短期使用零件的应力松弛有用。

2)Ⅱ阶段。该阶段为平稳阶段,应力平稳下降,且下降速度慢,延时较长。该阶段是研究制品应力松弛进行松弛计算的主要阶段。

3)Ⅲ阶段。图5-26中未标注。该阶段是瞬间破坏阶段,在实际试验中不易观察到。这是由于总应变中塑性变形占绝大部分,分子间吸力减小,间距拉长,直至彻底崩溃,应力突然快速下降使配合失效。在制品设计中希望材料的Ⅱ阶段较长。

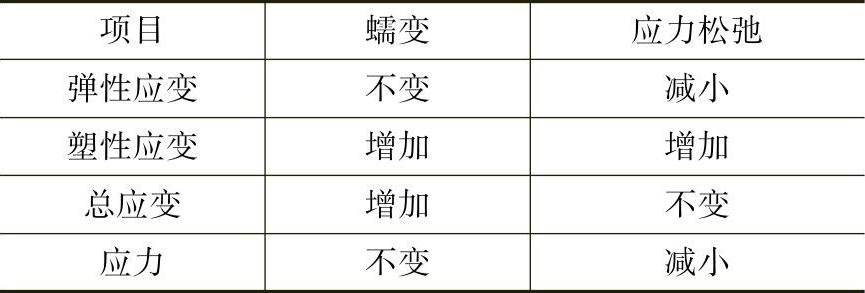

实际上,应力松弛的同时伴随着蠕变,两者都属于粘弹性形变的物理现象。两者的区别在于给定时间内,松弛是应变不变,而发生应力下降;蠕变是应力不变,而发生应变增大。在变形过程中,松弛是塑性变形增加,弹性变形下降;而蠕变是塑性变形增加,但弹性变形不变。两者的应力、应变随时间延长变化的情况见表5-8。

表5-8 应力松弛与蠕变性能比较

2.应力松弛特性

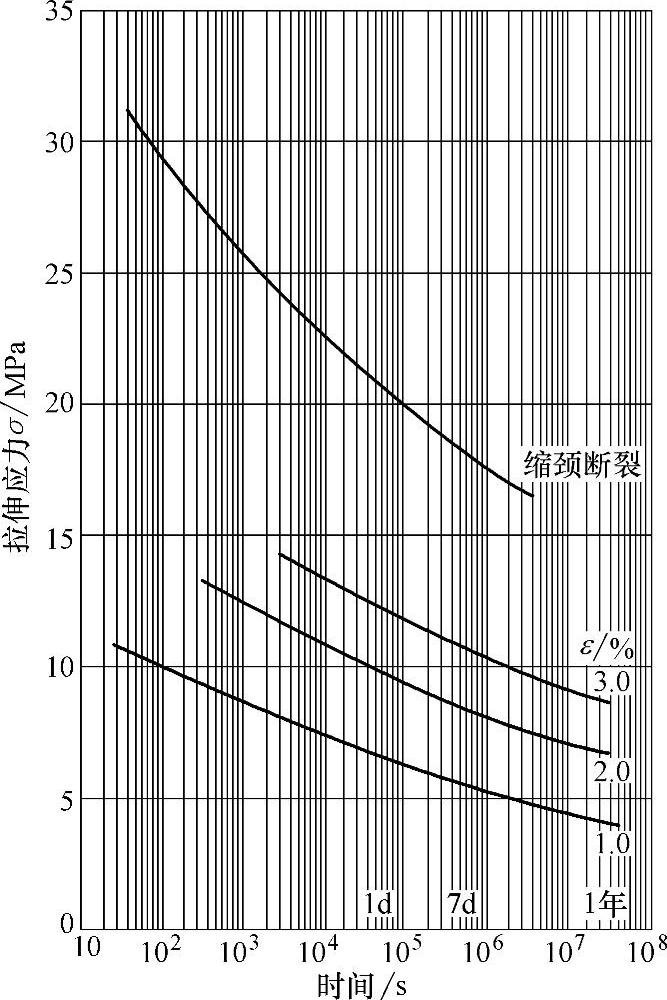

通过将试件在拉伸、压缩、弯曲、剪切等应力作用下,在给定的应变量时测量应力随时间增长而降低的值,并将其绘制成应力-时间曲线(或应力-应变曲线)来表示应力松弛特性,如图5-27所示。应力松弛数据也可用不同应变量下的松弛模量与时间对数之间的函数关系来表示,如图5-28所示。需要时也可用其进行外推求得较长时间的应力松弛数据。

图5-27 不同恒定应变下应力松弛曲线

图5-28 松弛模量-时间曲线

1—0.5% 2—1.0% 3—2.0% 4—3.0%

注:室温,相对湿度为50%;1lbf/in2=6894.76Pa。

这些数据可向供应商索取,但要注意测试条件是否与制品使用条件接近,否则该数据不能选用。如果无数据,就需自行组织试验,即通过试样,对其施加不同形式的应力(按制品使用情况而选)产生一定应变后,保持其测试期内不变,随时间增长测试应力逐步下降的数据,建立曲线图形。但是应力松弛测试工作比蠕变试验困难得多,费用也高。因此,在工程计算中,当短时间或小形变时,常假设应力松弛时的塑性应变速度等于该温度下的蠕变速度。

应力松弛模量与蠕变模量相似,可采用蠕变特性来估计应力松弛行为,但当较长时间和大形变时,误差较大。

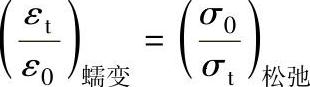

通常在应力和应变较小,对时间的依赖性较弱时,应力松弛和蠕变关系可表示为

式中,ε0是蠕变起始应变;εt是在时间t的蠕变中应变;σ0是松弛开始时的初始应力;σt是在时间t时的应力

通过该关系式可以将蠕变数据转换成应力松弛数据,也可以利用蠕变曲线等资料,求解应力松弛的各类数据。(https://www.xing528.com)

例:已知PP塑料齿轮孔径Ds=4mm;外径D0=8mm;与钢轴过盈配合,过盈量ε=0.02mm;径向预紧应力σ=7MPa,当应力下降到60%时,配合即失效,求可工作期限。

解:1)计算齿轮毂周向应力。

σ0=βσ[β为轮毂座筒体几何因子,β=(D20+D2s)/(D20-D2s)=(82+42)/(82-42)=1.67]所以

σ0=7×1.67MPa=11.67MPa<[σ]=25~40MPa

2)计算残余应力及模量。

残余应力 σt=0.6×σ0=7.01MPa

松弛模量 Et=σt/ε=7.01/0.02=350.5MPa

3)计算工作期限。利用PP塑料蠕变模量-时间对数等应变曲线,求得E=350.5MPa,ε=0.02,环境温度为20℃时的工作期限T=107s≈115.7d。

3.用蠕变曲线转换应力松弛曲线

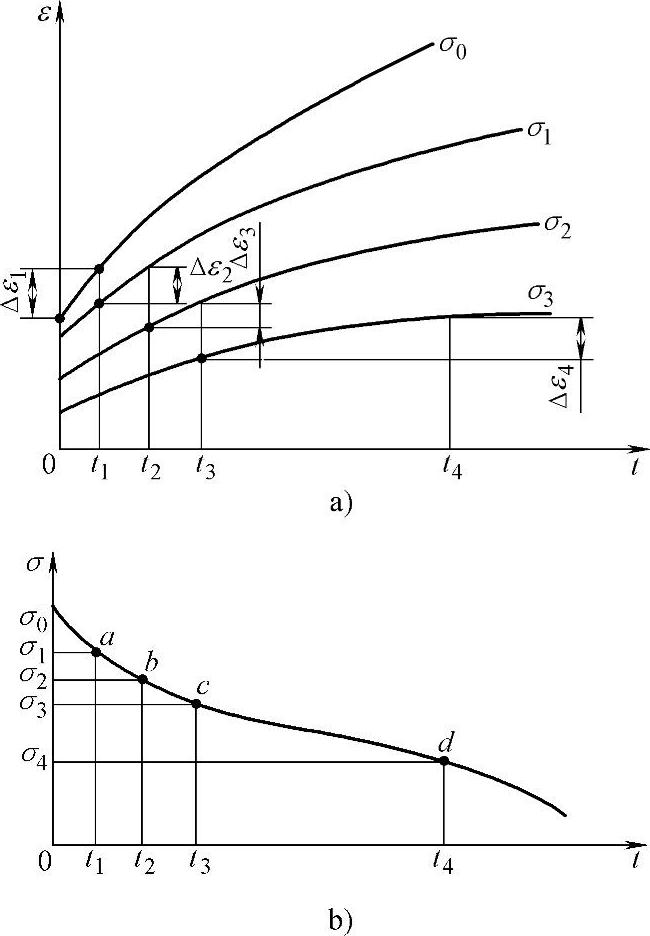

蠕变曲线转换应力松弛曲线的步骤如下:

1)转换公式。

σ1=σ0-E·Δε0

式中,σ0是蠕变曲线截取应力值;Δε0是σ0在t时间间隔内产生的应变值;σ1是从σ0转变成在t时的应力松弛应力值,如图5-29所示;E是材料的弹性模量。

2)按以下步骤作转换曲线图。

①从图5-29a中的σ0曲线,取t1时的Δε1值。

②计算σ1值。

③在图5-29b上取t1,在纵坐标上取σ1即可求得a点。

④用相同的方法,可求出图5-29b上的b、c、d等坐标点,并连成曲线,即可将蠕变曲线图转换成应力松弛曲线图。时间间隔取得越小,则应力变化值越小,所得的应力松弛曲线越接近实际结果。

图5-29 蠕变曲线转换应力松弛曲线

a)蠕变曲线图 b)应力松弛曲线图

当进行应力松弛计算时,若缺少材料的应力松弛曲线,可用相应的蠕变曲线求得应力松弛曲线,但选用的蠕变曲线测试条件,如测试温度、湿度等必须与制品使用条件相近。

4.影响应力松弛性的因素

同蠕变一样,塑料的性能、工作环境、作用应力的形式、加工条件及工艺、制品质量及制品设计等因素都会影响制品的应力松弛特性。同时,选用设计参数时,必须取试验条件与制品实际工作条件相近的参数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。