机械疲劳是指制品在各类较低频率及应力幅值的交变作用力(如拉伸、压缩、弯曲等)下,所产生的循环应力导致的疲劳。

1.交变应力特征

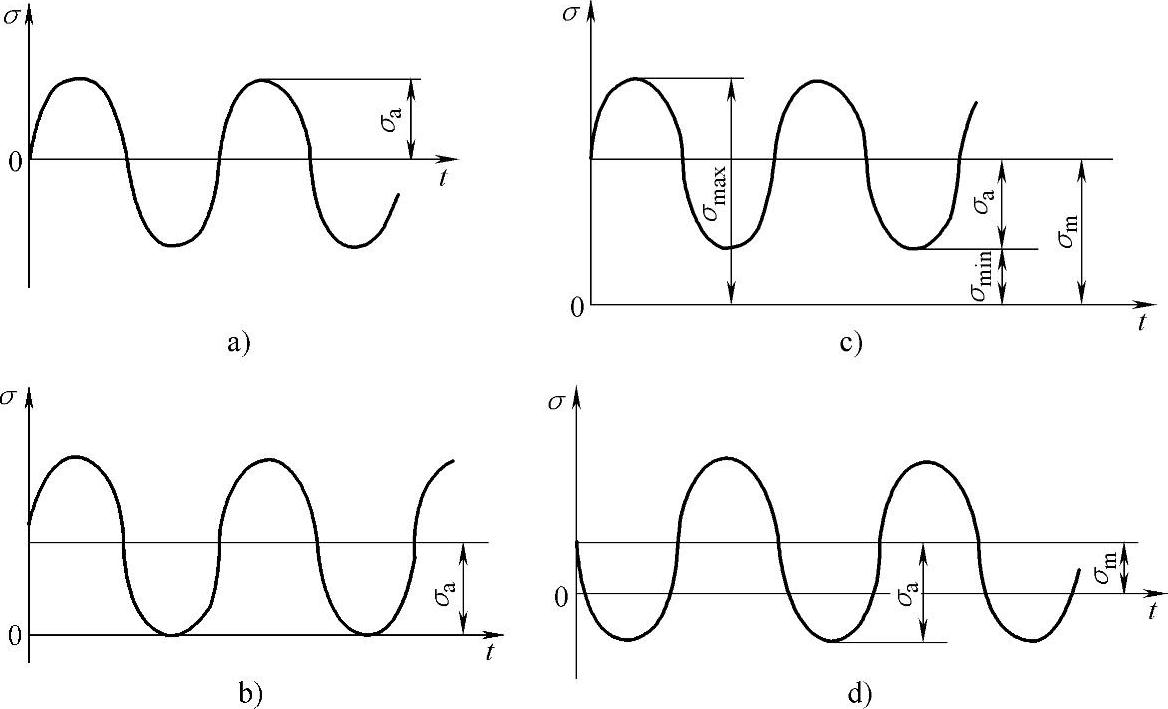

在机械疲劳中交变应力是导致疲劳破坏的疲劳发生源。交变应力是由各类交变作用力,作用于制品上引发的应力,其力(应力)的大小,作用方向随时间延长呈周期性循环变化,故称为交变应力。应力按不同的变化规律有多种交变形式,可用交变应力与时间关系图来表示,如图6-1所示。

图6-1中纵坐标表示应力σ,横坐标表示时间t,曲线表示应力随时间延伸的力交变行程。应力随时间周期性地变化称为循环(交变)应力。应力每一周期性变化称为应力循环,每重复一次为一个应力循环。重复次数称为循环次数。每一应力循环中的最大值与最小值之差为振幅,差值的1/2值为应力幅,如图6-1中σa,如果每一循环应力的σa相等,则称为恒幅循环应力。

图6-1 恒幅循环应力的种类

a)对称拉压 b)脉动拉伸 c)波动拉伸 d)波动拉压

图6-1中的σmax为应力循环中最大代数值的应力,σmin为最小代数值的应力,以拉应力为正值,压应力为负值。各应力值之间关系如下:

最大应力σmax=σm+σa;最小应力σmin=σm-σa;

平均应力σm=(σmax+σmin)/2;应力幅值σa=(σmax-σmin)/2;

应力比r=σmin/σmax,它表示应力循环的特征,又称为交变应力特征。

从上述可知,五个参数中只要已知两个参数即可确定循环应力的形式,而且不同参数可组成不同的循环应力形式,在工程中常见的交变应力有如下几种形式:

1)对称循环应力。σmax为正应力,σmin为负应力,两者绝对值相等,r=-1,σm=0,σa=σmax。例如,传动轴上的各点,当轴转动一周时各点都会受到正和负的两种弯曲交变应力作用,如图6-1a所示。

2)脉动循环。当齿轮每转一周时,每个齿的齿根都为受到一次从零到最大,再从最大降至零的脉动交变应力作用。此时,σmin=0,r=0,σa=σm=σmax/2,如图6-1b所示。

3)静应力。它是循环应力中特例,σa=0,σmax=σmin=σm,r=1。

4)不对称循环。如图6-1d所示,σm≠0,|σmax|≠|σmin|。

5)不稳定(或稳定)交变应力。当σmax及σmin在工作中始终不变时,称为稳定交变应力(或称为等幅循环应力),反之称为不稳定交变应力(或称为变幅循环应力)。

在上述的前三种情况中,拉伸、弯曲、压缩等任何一种应力的循环应力比r都可以[-1,1]范围内取值。

如果作用应力是切应力(如扭应力),或用应变表示应力时,则上述的公式及曲线中的σ符号用τ或ε代替即可。

2.抗疲劳性能及指标

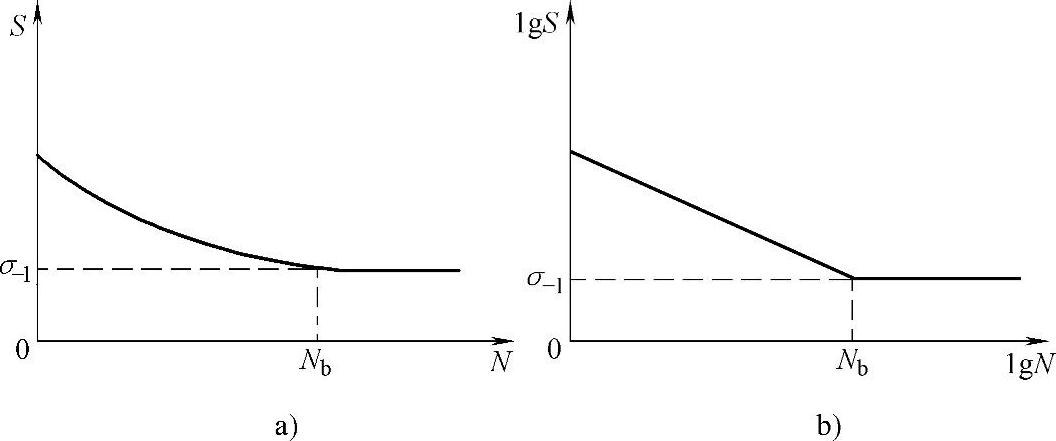

塑料的抗疲劳能力,通常用疲劳强度、疲劳寿命、疲劳极限(或持久极限)等指标来表示,并用S-N疲劳曲线来描述。

(1)S-N疲劳曲线 S-N疲劳曲线是用标准试样采用ASTM D 671—1993或DINS 3442—1990标准试验方法测试和绘制的。横坐标是试样在给定的交变应力下断裂时的循环次数N,通常用lgN表示。纵坐标为对试样施加的最大应力,一般情况下拉应力、弯曲应力、压缩应力用σ表示,对扭转应力用τ表示,应变用ε表示,因此可作出σ-N、τ-N、ε-N等曲线。由于应力及应变的英文字首字母为S,故通称为S-N曲线。

塑料在常规疲劳试验时取r=-1,即采用对称应力循环试验,所以有些资料将σa及S用σ-1或S-1来表示。不同r值的S-N曲线及有关指标值也不同。

S-N曲线是表示材料疲劳强度-寿命关系的曲线如图6-2所示。从图6-2中的曲线可知,每一个应力都有一相应的破坏循环次数。

图6-2 S-N曲线

a)S-lgN曲线 b)lgS-lgN曲线

注:Nb为疲劳极限σ-1时的循环次数,在双对数坐标中称为循环基数。

(2)疲劳性能指标可表示疲劳性能的指标如下:

1)疲劳寿命N。在规定循环应力或应变下,试样疲劳破坏所经受应力或应变循环的次数。

2)疲劳强度SN。它是由S-N曲线推算出来的,即在N次循环时材料疲劳破坏的应力值。

3)疲劳应变εN。它是由S-N曲线推算出来的,即在N次循环时材料疲劳破坏的应变值。(https://www.xing528.com)

4)疲劳破坏(又称疲劳失效)。疲劳破坏不是指标值,是人们判定材料疲劳破坏的一个标准。不同性质材料疲劳破坏的形式不同,所以对不同材料判定疲劳破坏的标准也不同。

一般将疲劳试验中试样断裂成两部分时定义为疲劳破坏。对于高周疲劳(低应力、低频率或低应变幅时),高分子材料在疲劳试验中出现银纹、剪切带、裂纹扩展形成脆性破裂定义为疲劳破坏。对填充及增强塑料,出现裂纹到完全断裂需花很长时间。另外,大多数热塑性塑料在疲劳试验中首先发生热软化,此时虽然没有发生断裂,但其强度和刚度均下降,所以当刚度下降到规定值时,即可认为发生了疲劳破坏。

5)疲劳极限Sr疲劳极限又称为持久极限,俗称为疲劳强度,是指试样经无限次应力循环而未达疲劳破坏的标准(如图6-2中曲线的水平线部分),此时相应的最大应力值或应变值,即为疲劳极限。它与应力比r有关,所以表示S值时常有注脚符号。例如,r=-1,σa=σ-1时,则用S-1表示极限值。一般规定,当N=107次时试样还未破坏,则此时最大应力值为疲劳极限。塑料的疲劳极限值较低,大多数塑料的疲劳极限值为拉伸强度的20%~40%,弯曲强度的10%~30%。增强塑料的疲劳极限值较高,碳纤维增强塑料的疲劳极限值可达拉伸强度的70%~80%。

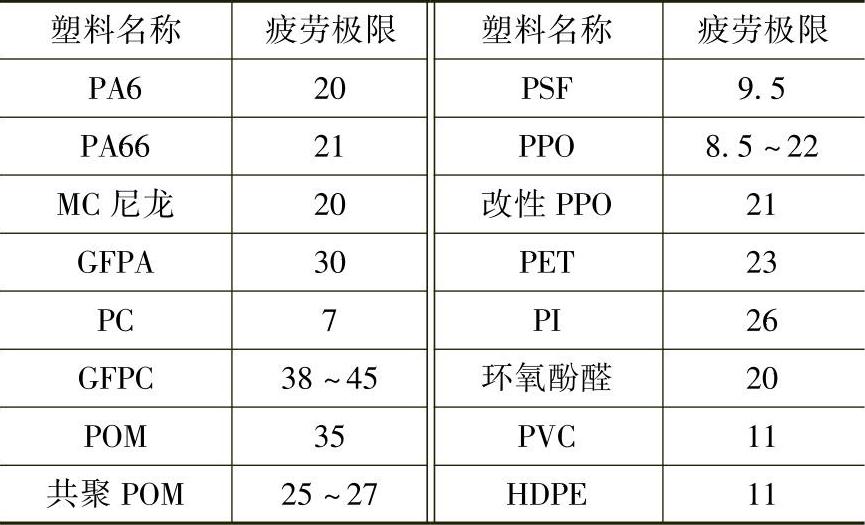

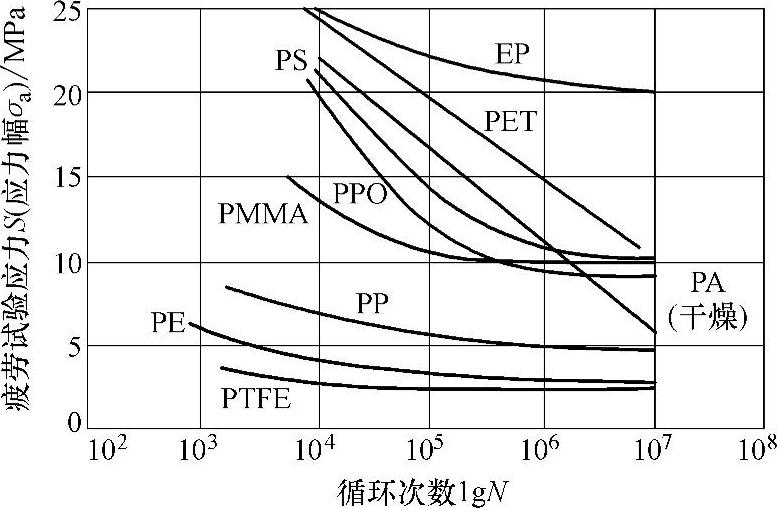

图6-3所示为几种塑料的S-N曲线。几种塑料的抗压疲劳极限值见表6-2。

塑料疲劳性能指标值与试验条件有密切的关系,包括交变应力方式(拉伸、压缩、弯曲等)、交变应力的频率、σa的大小、σm≠0或σm=0、负载的波形(如正弦波或矩形波),以及试样的厚度,有无缺口,表面粗糙度大小等。所以索取指标值时必须了解其测试条件。

表6-2 几种塑料常温下抗压疲劳极限值 (单位:MPa)

图6-3 几种塑料的S-N疲劳曲线

EP—环氧树脂 PET—聚对苯二甲酸乙二醇酯 PA—聚酰胺(干燥) PS—聚苯乙烯 PPO—聚苯醚 PMMA—聚甲基丙烯酸甲酯 PP—聚丙烯 PE—聚乙烯 PTFE—聚四氟乙烯

3.影响塑料疲劳性能的主要因素

(1)塑料性能 一般情况下,高相对分子质量、结晶度高、交联度低、增强塑料等材料,裂纹扩展速度低,疲劳强度高,疲劳寿命长。硬脆材料,如HPVC、PPO、PSF及热固性塑料易发生开裂破坏;韧性塑料,如F4、PP、PE、PA及粘性强的塑料易发生热疲劳破坏。对PMMA、POM、PET、PC等塑料,按不同受载条件,两种情况都可能发生。

(2)受载形式 下列几方面受载形式对疲劳性能都有影响。

1)频率。负载交变频率高,则疲劳强度降低。高频率尤其对粘弹性强的材料影响更大。频率在0.1~10Hz内,对疲劳性能影响较小。

2)波形。交变应力变动的波形,矩形波比正弦波破坏性大。

3)σa大且σm≠0时,应变幅越大,疲劳强度越低。

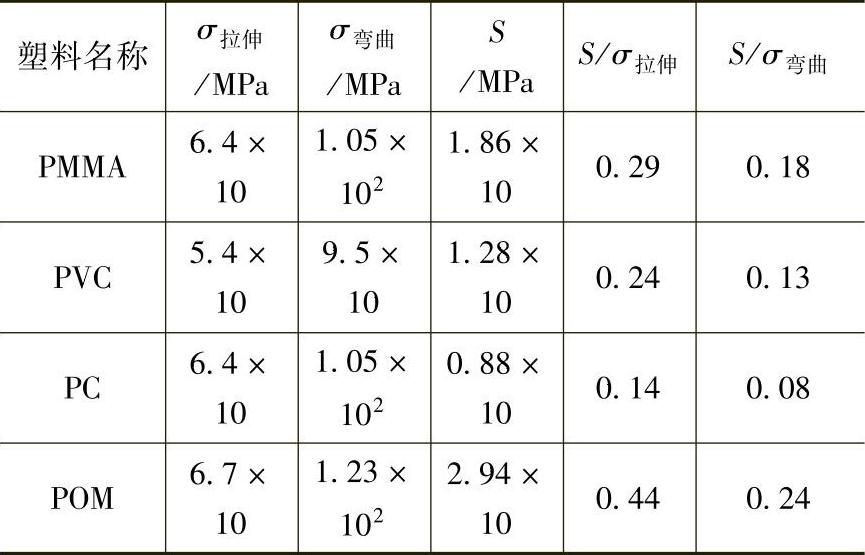

4)交变应力的形式。通常,承受不同形式的交变应力时,材料抗疲劳性能的顺序为压缩>弯曲>拉伸>扭转(剪切)。几种塑料性能比较见表6-3。

表6-3 几种塑料疲劳强度比较

注:S值为用恒应力幅的悬臂梁式弯曲疲劳试验方法测得的107次循环次数时的疲劳极限。

5)应力比。同一种材料在不同应力比下的疲劳极限值也不同,对称循环应力的疲劳极限值比脉冲应力疲劳极限值低。在对称循环应力时,拉伸疲劳极限值约为拉伸强度的30%,弯曲疲劳极限为弯曲强度的40%,剪切(扭转)疲劳极限为剪切强度的20%。脉冲循环应力时,疲劳极限约为对称疲劳极限的1.2~1.4倍。

任何一个循环应力的应力比r都可以在[-1,1]的范围内取值,换之言任何一个循环应力都可以通过改变r值得到不同形式的应力循环(即应力每一周期性变化)。

r值是由制品工作时承受的力最大值及最小值循环应力值决定的,同时也决定了应力幅值及平均应力。不同r值的S-N曲线及Sr也不同:当-1<r<0时,Sr逐渐下降;当r=-1时,Sr=σa;当0<r<1时,Sr随r逐渐增大;当r=1时,Sr=σm=σy(屈服极限)。

(3)应力集中 制品上局部地区发生应力集中是导致疲劳破坏的主要原因之一,尤其对PS、PC等对应力敏感的塑料更是如此,它会明显地降低疲劳强度,缩短疲劳寿命。即使抗疲劳性能较好的材料,制品若发生应力集中也会导致突发性疲劳断裂。导致应力集中的原因很多,如制品尺寸形状,加工后内应力,表面有裂纹、划痕,表面粗糙,受力不均,接触腐蚀介质,老化等。所以,一方面要采取措施防止或降低发生应力集中,另一方面在计算疲劳强度时必须选用应力集中系数来修正工作应力,提高安全性。

(4)制品结构及加工质量 制品的尺寸形状应防止或减少产生内应力、取向性、应力集中,有利于散热,防止热聚积,如壁厚应均匀,采用适当的圆角半径及过渡圆弧,避免有尖角、缺口、沟槽,避免厚壁,扩大散热面积等。

制品加工的缺陷也会明显地降低疲劳性能,如内应力、组织不均、变形、取向性、表面粗糙,以及有切削痕、流痕,熔接缝、银丝、凹坑、擦伤、划痕等缺陷等都会引发应力集中、裂缝扩展,进而降低疲劳强度。

但制品经退火处理或预应力加工可提高抗疲劳性能。例如,经双向或单向拉伸的薄膜纤维丝,取向方向的抗疲劳性明显高于未取向材料。另外,在随机负载时,如果制品在低于疲劳极限值的低载循环负载下,适当地试载一段时间,也可提高制品的抗疲劳能力,该过程称其为低载锻炼。例如,有预应力的PC、PMMA等材料由于银纹的软化作用,经低载锻炼后可提高疲劳强度,提高的幅度决定与材料性能、低载应力大小和锻炼次数,越接近疲劳极限,效果越好。但要注意,在较高应力幅下,银纹会扩展从而导致疲劳强度下降。这种方法对脆性材料效果不好。

(5)工作环境 制品的工作环境,如温度、温差变化、湿度、腐蚀介质、老化等对疲劳强度也有影响。

通常,制品在使用温度范围内,温度变化对疲劳强度影响不大,但高温会增大热疲劳的概率;低温则可提高疲劳强度,但会使脆性成分增大,会增加应力集中及脆性断裂的可能性。温差变化大,易导致发生内应力,引发应力集中。

腐蚀介质会引发应力开裂,在腐蚀性大、应力交变频率高、材料壁薄等条件下会加速降低疲劳强度。

湿度对疲劳强度有两方面的影响,如果材料吸湿后发生水解,则明显降低疲劳强度;但在材料表面涂水、甘油等介质,则可钝化应力集中,有利于提高疲劳寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。