1.成型工艺条件

在塑料各种成型方法中对原料品级、设备、模具、成型工艺条件(如塑化温度、模具温度、熔料温度、结晶温度等各种成型温度,以及成型压力、成型时间等参数)都有各自的要求,加工中必须适应其要求才能正常成型,所以各种塑料在不同成型工艺中要求的成型条件是塑料的重要成型特性之一。

塑料制品常需进行着色、涂饰、粘接、焊接、电镀、机械加工等二次加工,不同塑料对各种形式的二次加工的适应性不同,各有不同的成型特性,如塑料制品表面镀覆金属膜,则必须选用电镀级品种的塑料(如电镀ABS)。因此,选用二次加工方法时也必须适应塑料的成型特性。

2.压缩性

压缩性是制品与物料相对密度之比值(或比体积的比值),用压缩率P表示。

压缩率大的塑料不仅模具的装料腔要变大,增加模具的高度和质量,而且装料时进入模具的空气也较多,使模具排气困难,热能消耗大,生产率降低。减小压缩率的最好方法是将物料制成型坯后再成型加工。

压缩率的计算公式为

式中,P是压缩率(%);d1是塑料粉的密度(g/cm3);d2是塑料件的密度(g/cm3);V1是塑料件的比体积(cm3/g);V2是塑料粉的比体积(cm3/g)。

3.比体积

比体积是1g模压料在自然状态下所具有的体积,用cm3/g表示。比体积大小同模塑料的粒度粗细有关。

(1)比体积同成型加工的关系 粒度细的物料比体积小,模具的装料腔可缩小,模具的高度可减低。因此,比体积小的物料内所含的空气少,在成型过程中容易排气,甚至可以不用放气动作。

(2)比体积的测定方法 测定每种塑料的比体积,对模具的设计和成型工艺的设定都有重要的意义。

比体积测定方法是把模塑料倒入容积为200mL的圆筒形容器内,不要压紧,然后称出这200mL模塑料的质量。比体积可按下列的公式求得:

x=200/g

式中,x是比容积(mL/g);g是200mL模塑料的质量(g)。

4.物料的粒度与均匀性

物料的粒度是指塑料粉颗粒的尺寸。均匀性是指颗粒尺寸相对大小的差异。

(1)物料粒度的影响 物料粒度小的塑料粉流动性好,但预热均匀性差,成型周期较长。

若粒度太细,呈现微粉状时,在模压成型和传递模塑成型时应采用特殊的加料方式,或先预混料后再进行加工,不然当微粉状材料倒入加料腔时,会粉尘飞扬,污染空气。飞扬在空气中的微粉不仅污染环境,还会严重污染成型设备的液压系统,使液压油很快变质,液压元件发生故障。

粒度太粗,制品表面无光泽,还会出现麻脸凹痕。

(2)颗粒均匀性的影响 粒度均匀的物料,由于受热均匀,因此制品的质量重复性好。颗粒度不均匀的物料,在运输中受振动,大的颗粒都浮在上面,如按体积计量的话,则制品的质量不准确。

(3)粉状材料造粒 造粒的目的是除去原料中的微粉和提高颗粒均匀度,具体做法如下:将树脂、填料、增强材料、助剂等装入挤出机料筒内适当加热,在螺杆的旋转剪切作用下,混炼成熔体状态,使其粘度下降,具有一定的流动性。随着螺杆旋转,熔体不断通过料筒到达机头集料区,再由压力推动,塑料熔体从机头料板的小孔中挤出,经旋转刀盘的刀具切成所需长度的粒料。(https://www.xing528.com)

因为料筒内的物料仅发生物理变化,所以也可直接用塑料粉造粒。但塑料粉经塑化后,分子间有少量的交联,造粒后原料的流动性稍有下降。为使粒料满足成型工艺的要求,造粒前要选用流动性好的塑料粉。通过造粒的物料便可实现如下目标:

1)基本消除微粉,改善劳动生产条件。

2)颗粒均匀,有利于提高制品的质量(变形小,电性能提高)。

3)减少对设备的磨损,增大计量精确度,便于实现自动化加工。

4)模压粉造粒后,有预热的优点,能够充分利用现有的压机和模具等设备,是提高生产率的有效途径。

5.纤维状填料的取向

热固性塑料制品一般均添加增强材料,而最常用的则是纤维材料。这种纤维增强材料的物料在加工过程中,经过在料筒加热和剪切作用形成塑性熔体,然后再在压力作用下使其通过流道、浇口而注入已闭模的且被加热的型腔的各个部分,待固化后便成型制品。这一过程会造成纤维的高度取向,而纤维高度取向的制品与未取向的制品性能上差别很大。

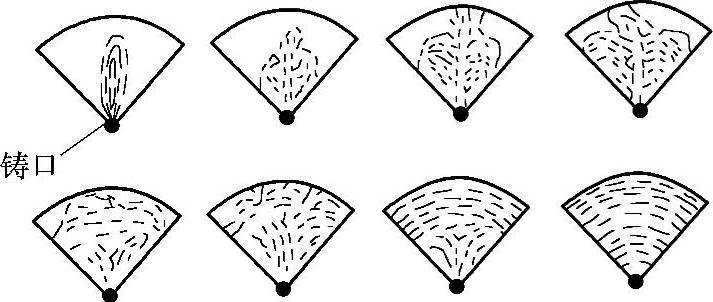

纤维或填料的取向过程,可以用模压扇形(1/4圆形,见图7-47)片状物为例来说明。试验证明,扇形片状试样在切线方向上的强度总是大于径线方向上的强度,而在切线方向上的收缩率和后收缩率又往往小于径向上的。基于这种结果当可推断出填料在模压过程中的位置变更基本上是按照图7-47中①~⑧的顺次进行的。从图7-47可以看出,纤维或填料排列的方向主要顺着流动方向而排列,碰上阻断力(如模壁等)后,它的流动就改成与阻断力成垂直的方向。由最终的定向情况可见,前述的力学性能在径、切两向上差别的原因在于填料排列的方向不同。

图7-47 扇形片状式样中填料的定向过程

模压制品中填料的取向方向与程度主要依赖于铸口的形状与位置,成型条件的变更几乎与取向作用没有什么关系。必须指出,如果物料充满型腔用的时间太长,则由于部分物料已经变硬,物料流动的轨迹可能发生错杂的变化,从而影响取向方向。

填料的取向起源于物料的流动,并且与它的发展过程和流动方向紧密相关。为此,在设计模具时应该考虑这样一个问题,即制品在使用中的受力方向应该与物料在模内流动的方向相同,也就是设计保证填料的定向方向与受力方向一致。纤维或填料在热固性塑料制品中的取向是无法在制品成型后消除的。

6.相容性

相容性是指两种不同品级的聚合物在熔融状态下能否互相混熔的性质。两种相容性不好的聚合物混熔在一起,制品会出现分层现象。聚合物之间的相容性与分子结构和分子极性有关,若两种聚合物的分子结构相近,或极性相似,则易相溶。反之难溶。如高、中、低密度聚乙烯及聚丙烯之间,尼龙1010、尼龙6、尼龙66、尼龙11等之间,由于分子结构相似,都易互溶。但聚烯烃和聚酰胺之间却难以互溶。

利用聚合物之间的互容性可通过共混改善单一聚合物的性能。例如,借助于聚碳酸酯和聚乙烯之间的相容性,可在聚碳酸酯中加入适量的聚乙烯,使熔体的伸长率和冲击强度提高,粘度降低。近几年,利用聚合物之间的相容性,使共混物料的品种日益增多,该技术受到了人们的普遍重视。

7.毒性、刺激性和腐蚀性

一般说来,在没有助剂或填料的前提下,聚合物本身是没有毒性,也没有刺激性的。但在聚合物加工过程中,往往要添加一些助剂或产生小分子单体,它们将对人体健康造成影响。所以聚合物的毒性实际上主要是指在加工环境下发生的化学变化对人体健康的危害作用。

聚合物在加工过程中要受热熔融才可成型成所需形状,由于受到长时间的高热和强大的剪切作用,不可避免地会产生裂解和降解情况,裂解出的气态小分子如果不及时排走就会造成空气污染。

聚合物的类型不同,则裂解的产物不同,污染空气的程度也不同。在大多数情况下,最终的裂解产物是二氧化碳一类的物质,但也有少量的低分子链化合物和单体被释放出来。例如,聚乙烯和聚丙烯燃烧时,会闻到石蜡或煤油的气味,没有多少刺激性;但聚氯乙烯和ABS受热分解时释放出的氯乙烯、氯化氢或丁二烯等,它们对人体都有较大的刺激性。

无论裂解出什么气体,对人体都有危害。裂解出的低分子有机物会经呼吸道侵入人体,同时空气中的有害成分对五官特别是眼粘膜有刺激和麻醉作用。人体吸入高浓度有害的空气,或长时间在带有有害成分的空气环境下工作,可能会引起胸闷、恶心、头晕、头痛、乏力、呕吐和神经衰弱等。

除聚合物本身受热会裂解产生有害气体而使聚合物带有一定的毒性和刺激性外,聚合物中的添加剂也要加以考虑,如稳定剂中的铅盐、钡盐、镉盐、有机锡,增塑剂中的邻苯酸酯类化合物,着色剂中的铬化物等,受热后都有可能随同蒸气进入空间,对人体产生不利的影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。