各种氟塑料都有优异的性能,但它们也各有不同的缺点,为了充分扩大氟塑料的应用范围,改善其加工性和降低成本,多数氟塑料都有各自改性品种。其中,F4的改性品种最多,应用也最广,其主要改性品种有填充F4及氟塑料合金等。另外,为了提高F4的表面活性和克服不粘性,F4薄膜还常采用表面活化技术,如辐射改性、化学腐蚀改性等方法进行表面活化改性,可使F4薄膜与其他材料很好地粘接复合组成复合材料,广泛应用于制作防腐衬里、密封制品及润滑装置中。这里主要介绍填充氟塑料及氟塑料合金两大类改性品种。

1.填充F4塑料

填充F4塑料是用F4粉料与一种或多种填充料经充分混合后配制成的物料。多数F4生产厂各有不同品种的填充F4塑料可供用户直接成型加工不同用途的填充F4制品,它是F4的主要改性品种。填充F4塑料的国内主要生产厂有晨光化工研究院、上海塑料研究所、上海有机氟材料研究所和济南化工厂等,其国外主要生产厂有美国奥西玛塔公司、美国Allied化学公司、美国杜邦公司、英国ICI公司、德国Hoechst AG公司、日本大金公司、日本三井氟化学公司和日本旭硝子公司等。

(1)填充F4的组成 填充F4的基材是采用悬浮聚合法合成的F4粉料(粒度为20~30μm)或超细粉料(相对分子质量为3万~20万,粒度为1~20μm)。后者具有结晶度高、分散性好、共混性好、有利于改善耐磨性、润滑性、不粘性和阻燃性等性能,不仅可作高性能填充F4塑料,还可作其他塑料的改性剂及氟塑料合金的基材。

填充料有三大类:无机填料,如玻璃纤维、石墨、MoS2、氮化硼、石棉粉、碳纤维、玻璃粉、SiO2和云母等;金属粉,如青铜粉、铅粉、铜粉、钼粉、锑粉、铁粉和锡粉等;有机填充料(有机纤维、高分子聚合物),如PI、PPS、PASF等。

用不同填充料及不同配比组成的填充F4塑料,其性能及改性的作用也各不相同,因此品种很多,不同品种填充F4可不同程度地改善一些性能,如提高耐磨性、抗蠕变性、弯曲弹性模量、压缩强度、硬度、热导率,降低线胀系数等,但也可能降低某些性能,如电绝缘性、冲击强度、伸长率、耐蚀性、不粘性等。所以选料时要综合考虑品种的性能。

(2)各种填充F4塑料的特性 不同填充F4的特性不同,现分述如下:

1)玻璃纤维填充F4(GFPTFE)。填充料一般采用直径为10~20μm,长度平均为80μm(或长径比为5~10)的无碱玻璃纤维及偶联剂等助剂配制而成。其玻璃纤维含量一般为10%~25%(质量分数),也可加入其他填料组成多元复合填充F4塑料,如F4粉(70%,质量分数)/玻璃纤维(15%,质量分数)/青铜粉(15%,质量分数)轴承填充F4塑料等。玻璃纤维填充F4与F4相比,大大地提高了耐磨性(一般可提高100倍),摩擦因数小,介电性好,强度及抗蠕变性好,硬度高,耐氧化性好,但耐碱性差,常用作机电产品中的轴承、垫片、密封圈、阀座、衬垫,多元填充F4还可配制作潜水电泵推力轴承和导向轴承等。

2)石墨填充F4。常用极性石墨或核石墨为填充料,含量为15%~30%(质量分数),与F4组成填充F4。具有优良的耐化学药品性、抗压缩蠕变性、导热性和冲击强度,且摩擦因数小,自润滑性好,但耐磨性不及GFPTFE,制品为黑色。也可与其他填料组成复合填充F4。通常用作轴承、垫片、衬片、轴瓦等制品。

3)MoS2填充F4。通常用MoS2与其他填料并用组成复合填充F4,MoS2含量为5%(质量分数)左右,如F4+MoS2+青铜粉+硅粉或玻璃纤维或碳纤维等组成的填充F4。MoS2可提高表面硬度,降低摩擦因数和磨损量,且有较好的抗蠕变性和电绝缘性。

4)氮化硼填充F4。常用GP型氮化硼与F4组成填充F4,其含量为10%~20%(质量分数)。氮化硼硬度高,耐磨性、耐高温性和耐化学稳定性好,可作切削刀具材料,因此可提高F4的耐磨性、硬度、抗蠕变性及耐化学药品性。

5)碳纤维填充F4(CFPTFE)。常用低模量碳纤维与F4组成填充料。碳纤维直径为7~12μm,长度约为50μm(或长径比5∶1)。其含量较小,一般在10%~15%(质量分数)即可有效地改善F4的性能。碳纤维的改性效果优于玻璃纤维,它可提高F4在空气和水中的耐磨性、常温和高温下的抗蠕变性、力学性能和耐热性,且导热性好、摩擦因数及线胀系数小,可承受较高的[pv]值及较高的负载,耐海水、耐海洋大气、耐干湿交替环境性能好,但价格高。常用于耐高温、耐磨、高负载、耐海水、耐海洋气候等场合作轴承、密封件、减振垫等。

6)金属粉填充F4。金属粉填料品种很多,常用青铜粉与石墨、玻璃纤维、氧化铝等填料混合配制填充F4,可提高F4的力学性能、导热性、尺寸稳定性、pv值、硬度、抗蠕变性、压缩强度和耐磨性等性能指标,如果与铅粉混合使用还可大大地降低摩擦因数,但金属粉填料会降低电绝缘性和耐蚀性。通常,单独使用青铜粉时其含量为50%~70%(质量分数),与其他填料并用时其含量为20%(质量分数)左右。金属粉填充F4常用于要求耐磨、抗蠕变、导热、耐高温等场合作活塞环、导向环、轴承和密封制品等。

7)有机料填充F4。常用有机物填料有芳纶纤维、UHMWPE纤维或高分子聚合物。例如,PI可降低摩擦因数,提高耐磨性,不易损伤对磨零件;聚苯酯填料可提高自润滑性、电绝缘性、耐化学药品性,可改善压缩强度、弯曲强度和耐磨性;聚苯硫醚填料可使F4具有优良的抗蠕变性和尺寸稳定性,降低对磨零件磨损量,还可用作玻璃纤维和碳纤维等无机纤维料的表面处理剂,提高其粘附性。其他的还有PEEK等也常用作有机填料,含量一般为20%~40%(质量分数)。

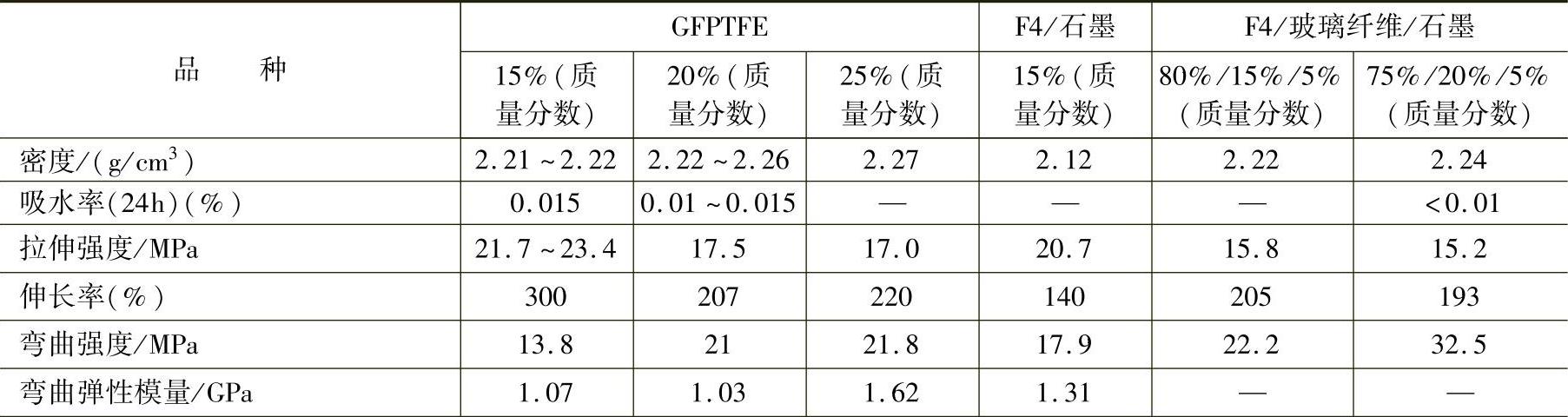

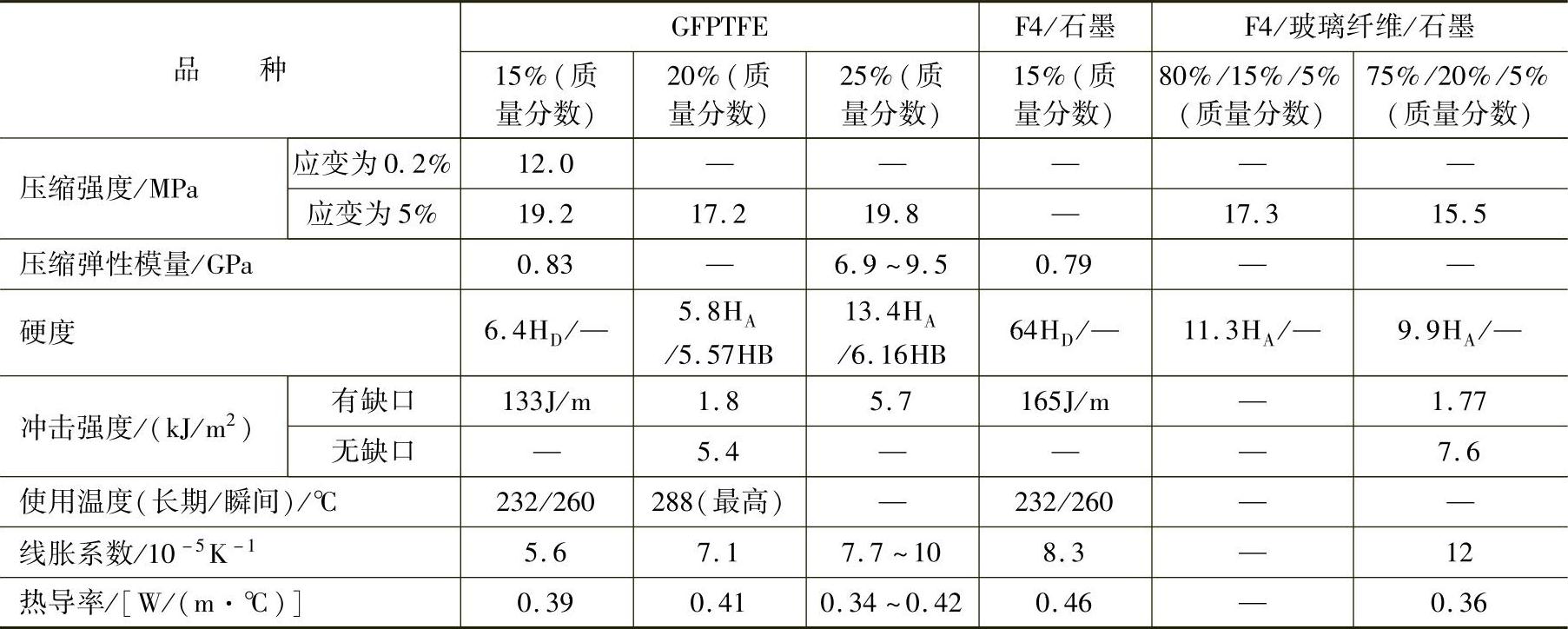

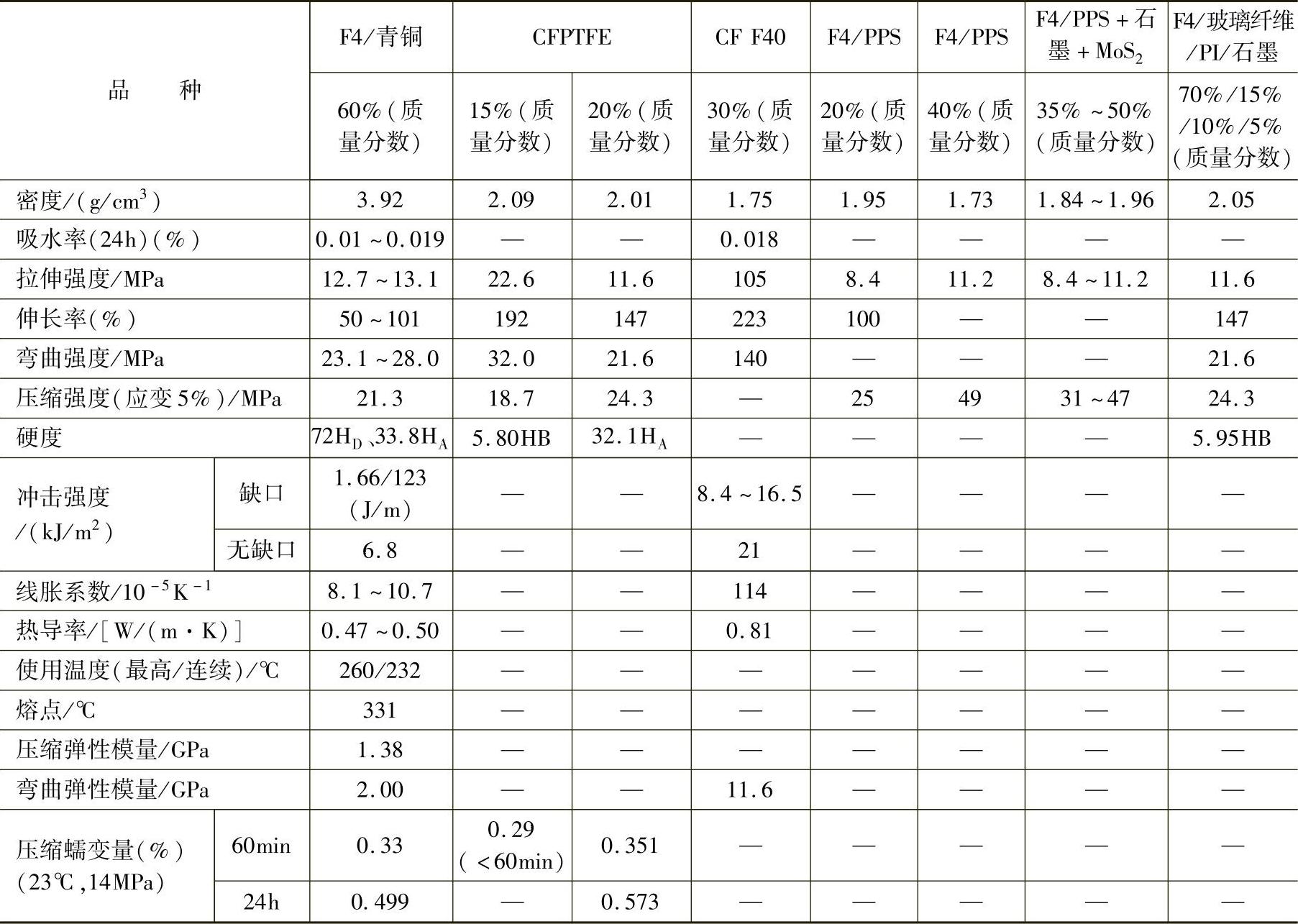

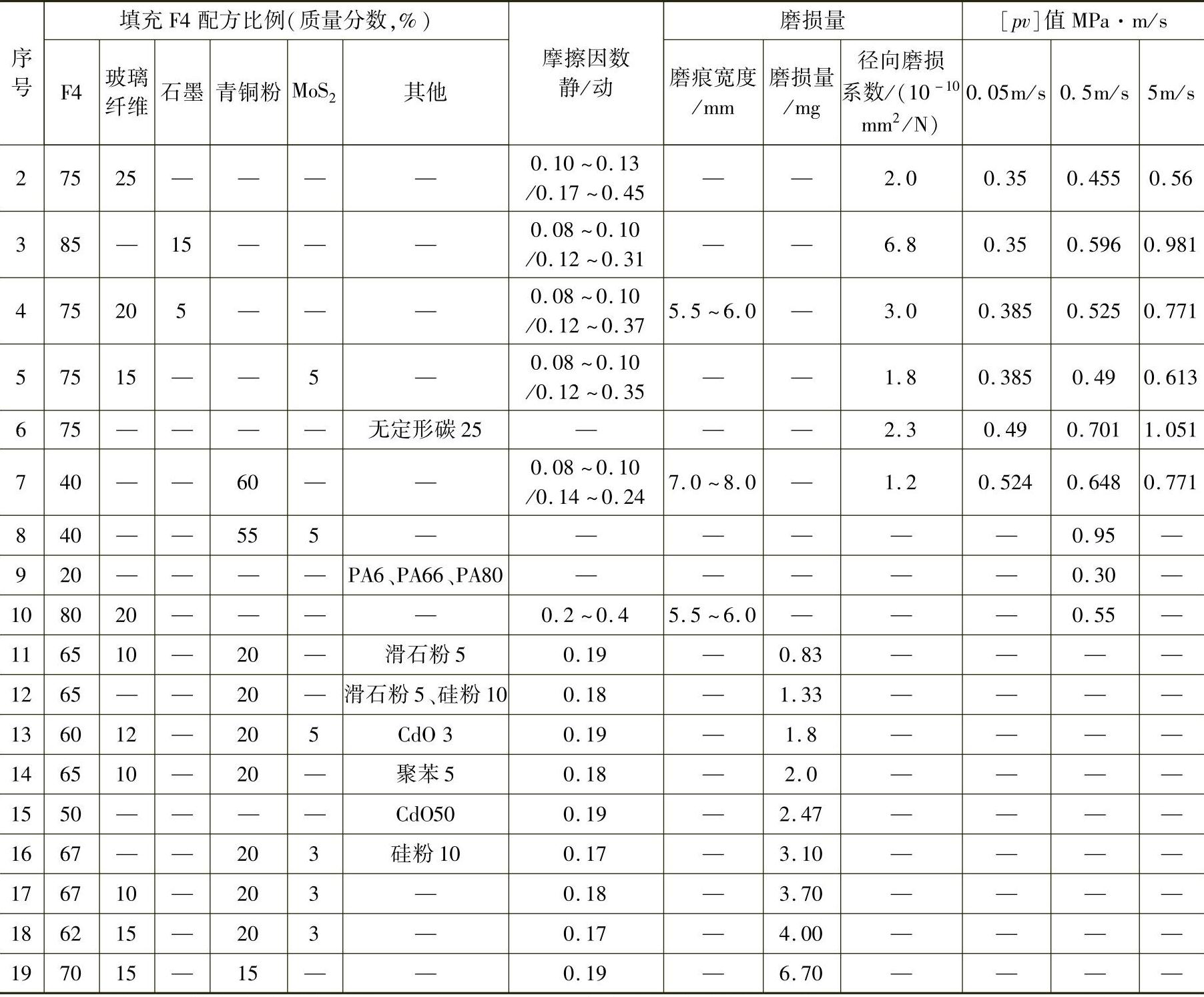

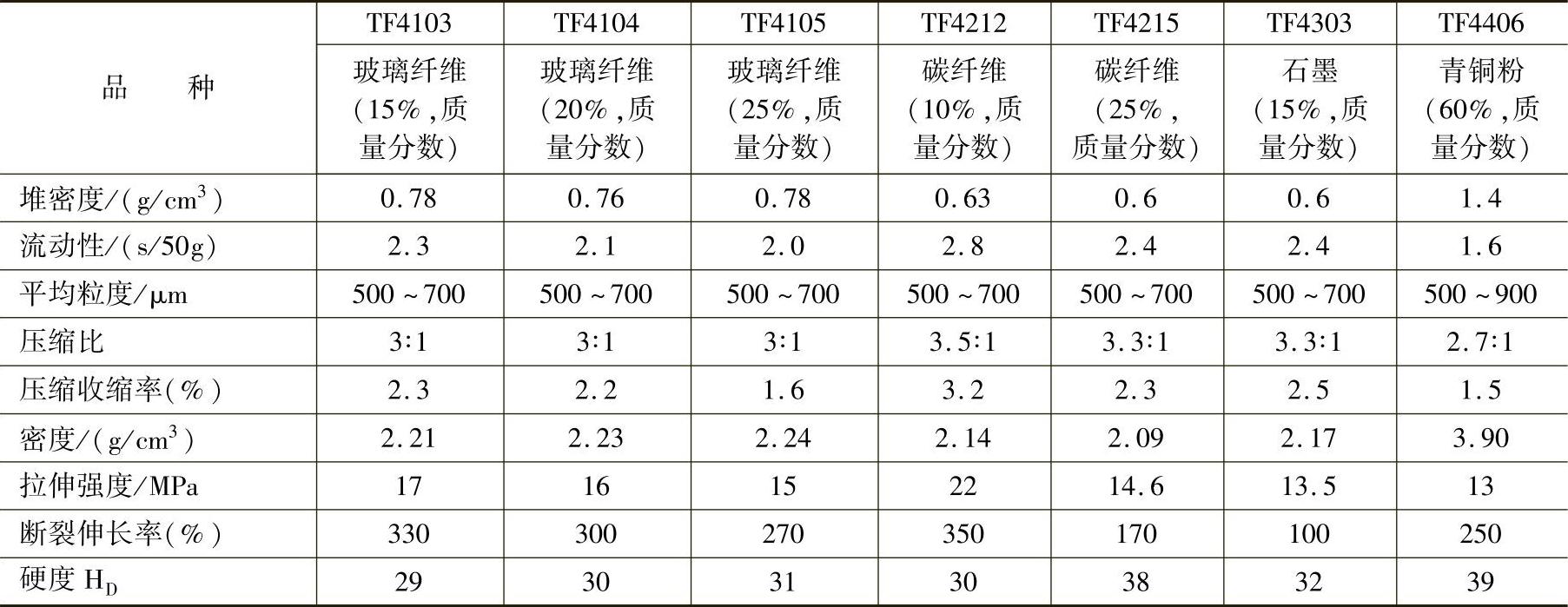

几种填充F4的性能数据见表10-59和表10-60;几种填充F4的摩擦、磨损性能数据见表10-61。

表10-59 几种填充F4的性能(一)

(续)

表10-60 几种填充F4的性能(二)

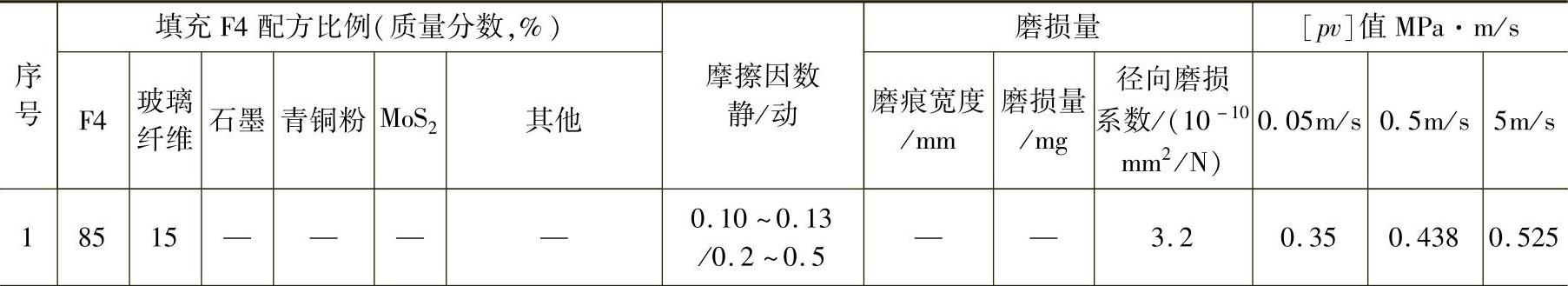

表10-61 填充F4的摩擦、磨损性能

(续)

注:序号1~7的静摩擦因数测试压力为3.5MPa,动摩擦因数测试条件pv值=0.29~0.35MPa·m/s,测试速度为0.05m/s、0.5m/s、5m/s三个档。

(3)几种填充F4制品的性能 下面举几个填充F4制品的实例。

1)填充F4轴承。填充F4轴承具有摩擦因数小,工作温度可达-230~260℃,自润滑性及耐蚀性好,抗蠕变、耐磨及导热性好等性能,且密度小,质量轻,吸振性好,抗咬合、消声性好,比金属轴承加工性好。同时,[pv]值高,可达4.0~9.5Pa·m/s,故适用于中、低负荷及中等转速场合,也是优秀的低温耐磨材料。常用填充F4轴承材料配方见表10-62。

填充F4轴承制品的形式大致可分为以下四类:

①氟塑料轴瓦。以F4为基体填充玻璃纤维、石墨、MoS2、青铜粉等填充料组成填充F4,用模压、烧结成型及机械加工精加工后即可制成轴瓦或轴套等制品。

表10-62 常用填充F4轴承材料配方(质量分数) (%)

②氟塑料软带导轨。用填充F4软带直接粘结在机床或机械设备的短导轨上,与铸铁等金属长导轨可组成移动摩擦副(压力为1~1.2MPa),具有优良的耐磨性及自润滑性。其摩擦特性,如动静摩擦因数相近;在0.002~75m/min运动速度内运动平稳,无爬行和抖动,能满足微进给要求;传动效率高(摩擦因数小、运动功率损失小),可以在无润滑状态下工作,不会发生导轨面咬合现象。此外,便于安装和修复,尤其可大大地减少金属导轨面大量的刮研工作量。

关于填充F4软带导轨性能、规格、使用及安装要求,我国机械行业已制订了行业标准JB/T 7898—1999《填充聚四氟乙烯导轨软带》和JB/T 7899—1999《填充聚四氟乙烯软带导轨 技术条件》等。国内主要生产厂有北京机床研究所、广州机床研究所和陕西塑料厂等。

③DU系列F4/钢背复合材料。这种材料是由填充F4、青铜、钢带(钢背)组成的内、中、外三层复合自润滑板。其外层为钢带,一般为不锈钢带,与青铜结合面镀0.02~0.04mm的铜层,它可提供复合材料的强度及导热性。中层为青铜烧结层,厚度为0.25~0.5mm,与钢带紧密牢固结成一体,可起导热和耐磨作用,烧结粉末粒度为100~150μm,烧结后空隙率>30%,以利于渗入F4塑料。内层为填充F4,厚度为0.25~0.5mm,提供耐磨及自润滑性能。

这种复合材料由于强度高、导热性好、线胀系数小,故pv值大,1000h磨损量<0.025mm。其使用温度为-200~280℃;压缩强度为300MPa;拉伸强度为60~80MPa;线胀系数为2×10-5K-1;热导率为42W/(m·K);硬度为25~35HB;摩擦因数为0.15~0.30;[pv]值为6.54Pa·m/s。可广泛用于边界润滑条件下,低速、大负荷、频繁动作的轴承、轴承支架、滑动支撑板、垫圈等制品。

④耐磨涂层或浸渍物。将填充F4配制成乳状物,涂覆于金属轴瓦表面,或渗透到多孔青铜轴承中,或F4渗入编织物中组成薄层结构作轴承衬,其[pv]值可达0.9~1.7MPa·m/s。

2)填充F4密封制品,包括动、静密封圈、密封垫和密封填料(盘根)等。常用密封材料有橡胶、热塑性弹性体、F4、浸渍F4的石棉或棉纤维制品等。F4及填充F4的密封制品有摩擦因数小、耐蚀、抗老化、耐油、耐水、耐高低温、压缩模量高,抗压蠕变性好、耐磨及自润滑性等优点,可用模压法、车削加工制作矩形、V形、O形或楔形密封圈、垫圈和垫片,也可用分散聚合F4+石墨糊状物挤出或石棉纤维浸渍F4分散液编织成F4盘根密封填料。

填充F4密封制品特别适合于耐高温(260℃)、耐蚀、无润滑、耐磨、低噪声、高绝缘、中等转速和负荷场合作动密封制品及静密封和密封垫等制品,如转动轴、阀杆、活塞杆的密封圈,气缸盖密封垫(片),以及桥梁、管道、钢结构屋架和大型金属结构的支撑块等。

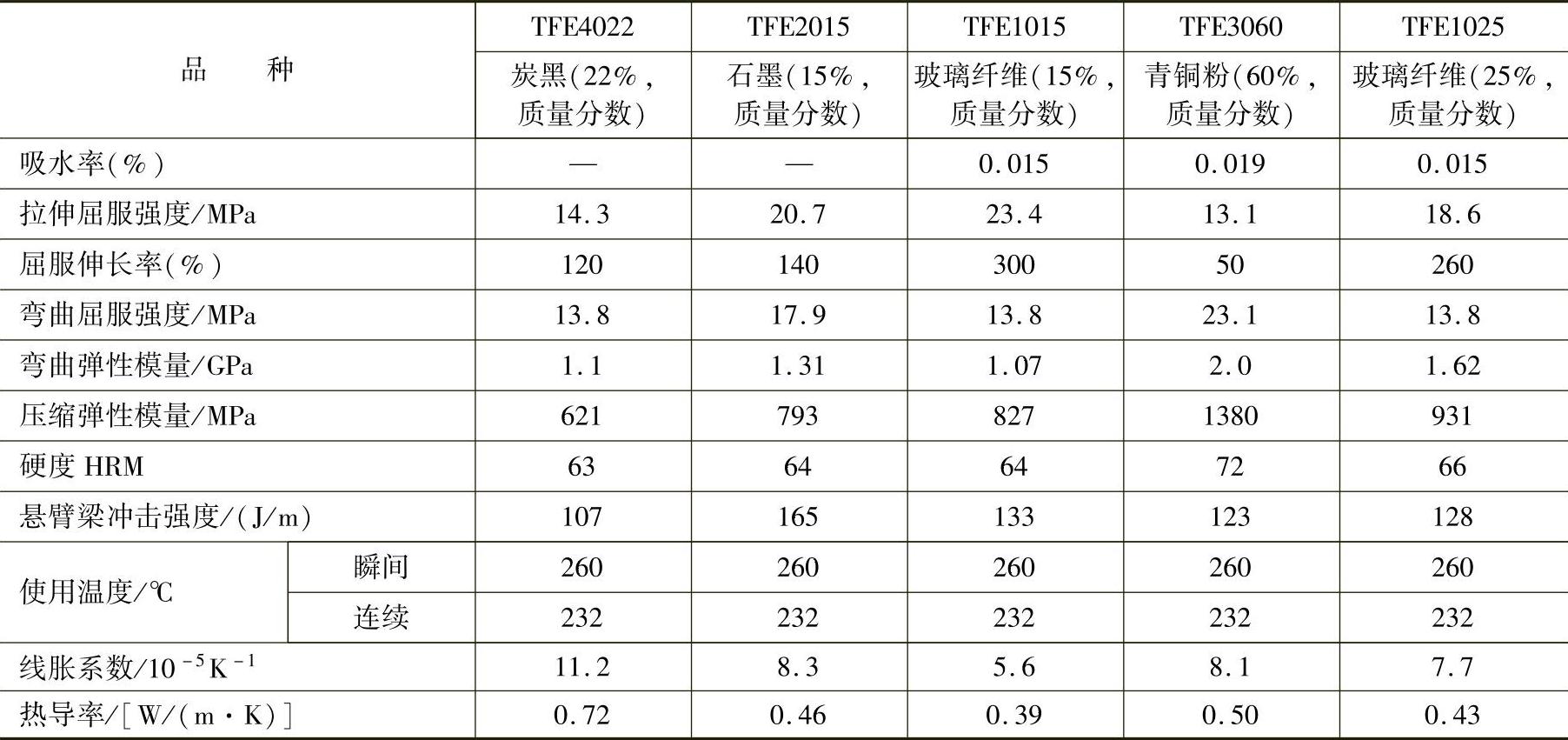

部分密封制品用填充F4的性能见表10-63和表10-64。

表10-63 德国赫斯公司密封制品用填充F4(Hostatlon TF4000系列)的性能

表10-64 美国联合化学公司密封制品用填充F4(Halon-填充F4)的性能

(续)

3)填充F4活塞环。填充F4常用作活塞环、导向环、缓冲环等制品,尤其在低润滑或无润滑、高温(260℃)场合下,采用填充F4作活塞环是较理想的选择,如蒸汽锤用活塞环,制氮、氨、CO2和乙烯等气体压缩机中用的活塞环等,它可输出较纯的气体,可在4m/s的速度和2MPa压差下工作,摩擦因数低,耐磨性好,[pv]值高,无需润滑,对生产气体无污染,且耐高温。填充F4活塞环比金属活塞环加工性好,安装调整方便,使用寿命长,不易损伤气缸体,尤其对碳素钢缸体对磨损耗小,效果好,对铸铁缸体效果次之,对镀硬铬缸体效果较差。

常用填充F4活塞环材料由F4、玻璃纤维、石墨SiO2、锡青铜粉、MoS2等填料组成。

F4采用悬浮法聚合的粉料,粒径以25~50μm为好。

玻璃纤维应选用有良好力学性能、耐磨性、尺寸稳定性、耐酸碱的无碱、无蜡、无粘结剂的无碱E类品种,直径一般为10μm左右,长径比为5~10∶1,细度75μm(200目)。

石墨常选用高分散性粉剂,粒径<15μm,pH值6~7,细度为58μm(250目),与玻璃纤维配合后可降低对缸体的磨损量。

SiO2应选用纯度高(≥99.6%,质量分数)、粒径<30μm、细度38μm(400目)的微粉料,它具有提高活塞环耐磨性和尺寸稳定性的作用,但它硬度大,分散性差,对缸体磨损大,故应选用细粒度、配比小的配方。

锡青铜粉由Cu、Sn、Pb等金属粉配制(ZQSn6-6-3),它可提高活塞环的硬度、尺寸稳定性、抗蠕变性、耐磨性,但粒度小在高温烧结时会氧化,粒度大则会增大缸体磨损,一般取75~150μm(200~300目)的粉料。

MoS2可提高活塞环的散热性、润滑性、配料均匀分散性,降低摩擦因数。

此外,有些配方还可采用聚苯、可熔性PI及炭黑等填料。

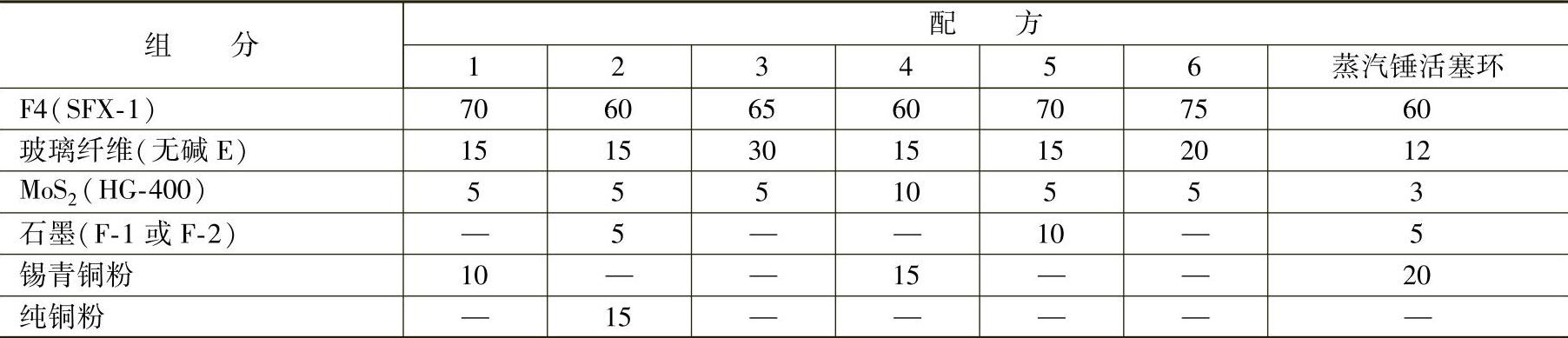

活塞环采用模压、烧结、整形等工序成型。几种填充F4活塞环配方举例见表10-65。

表10-65 几种填充F4活塞环配方(质量分数) (%)

注:蒸汽锤活塞环性能:拉伸强度≥10MPa;断裂伸长率≥150%;压球硬度≥55MPa;线胀系数≤12×10-3K-1;摩擦因数≤0.21;磨痕宽度≤5.5mm。

4)填充F4层压制品。填充F4层压制品是指F4管、棒、板材的单面、双面或中间层为增强材料填充F4组成的一类制品。这类制品通常将F4及填充F4粉料分层铺设后经模压、烧结而制成的复合材料制品。填充F4常有悬浮F4树脂、玻璃纤维(或织物)、金属丝或织物、MoS2、锡青铜粉等组成。

(4)填充F4成型工艺 填充F4主要采用类似粉末冶金的工艺加工制品,通常选用原料生产厂提供的填充F4成品原料经预成型、烧结、冷却、退火处理和机械加工等工序后,即可制成各类模压制品。其成型工艺条件如下:

1)预成型。由生产厂提供的填充料都是已按一定组分配比,经预处理、粉碎、混合等工序加工后的干混粉料或湿料(如湿混或乳液聚合物),可直接装入模具中进行预压成型制作型坯。

装料量计算公式为

m=Vρ

式中m是称量物料的质量(g);V是制品体积(cm3);ρ是制品密度(g/cm3)。

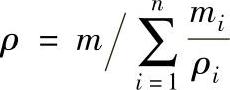

如果物料中含有不同组分时,制品的密度计算公式为

(https://www.xing528.com)

(https://www.xing528.com)

式中m是称取混合料的总质量(g);mi是混合料中第i种组分质量(g);ρi是混合料中第i种组分密度(g/cm3);ρ是填充F4混合料密度(g/cm3)。

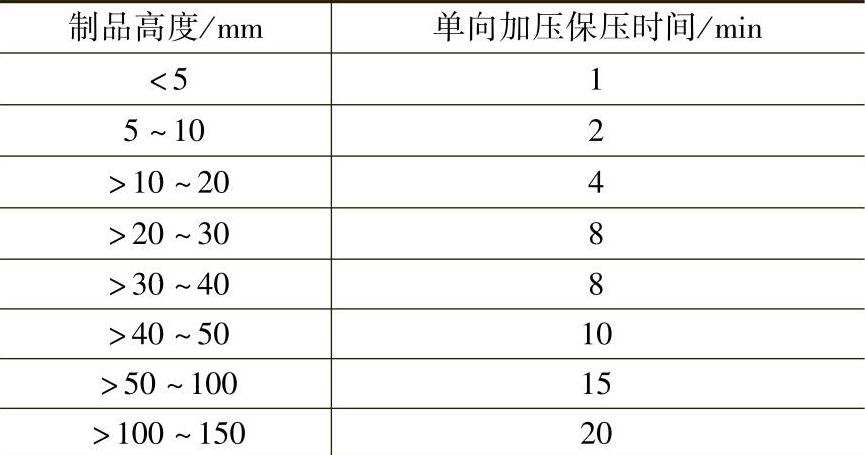

采用普通单向或双向加压液压机成型。制品厚度<30mm的,可用单向加压的压机。制品厚度>30mm的宜采用双向加压的压机,可防止制品密度不均。成型压力一般为40~100MPa,但压力与填充料含量有关,填料含量为5%(质量分数)的成型压力为25MPa,填料含量为6%~10%(质量分数)的成型压力为35MPa,填料含量为12%~25%(质量分数)的成型压力为50MPa,填料含量>25%(质量分数)的成型压力为70~100MPa。保压时间与制品高度有关,见表10-66。

表10-66 预成型保压时间

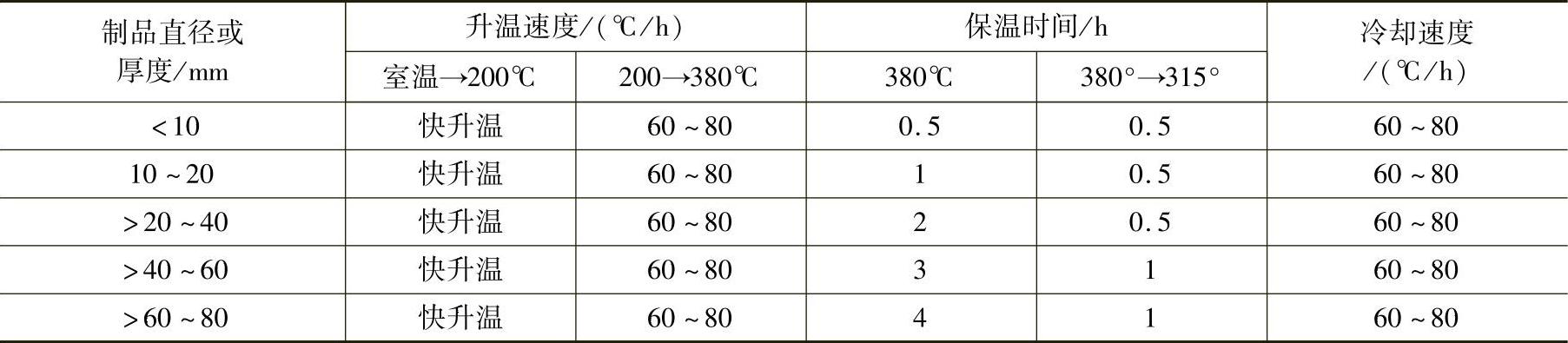

2)烧结。预压制品可在模具内进行烧结,制品质量较好,但效率低,模具数量多,所以通常采用制品脱模后再进行烧结的工艺。烧结温度一般为370~380℃,如果在不活泼气体环境中烧结,则可提高制品的密度、硬度及抗蠕变性。由于F4导热性差,烧结时升温速度快、烧结温度低、保温时间不足都会导致烧结不匀,从而降低制品性能。升温速度一般取60℃/h,保温时间按3min/mm制品厚度定。其烧结成型工艺条件见表10-67。

表10-67 烧结成型工艺条件

3)冷却。冷却有如下三种形式:

①缓冷,制品结晶度高、硬度高、耐磨性好。

②急冷,制品结晶度低、韧性好、硬度低。

③加压冷却,可防止制品开裂,克服急冷缺点,加压压力为成型压力的1/3。

4)后加工。制品进行修正整形或机械加工到使用尺寸形状。

(5)制品应用 填充F4制品主要用作轴承、轴瓦、活塞环、推力轴承、阀座、泵体、导向环、导轨、密封圈、垫片、衬垫等耐磨、耐蚀制品、软带导轨、耐磨涂料,氟化锂填充F4可作热释光材料。此外,F4填充增强材料还可制作F4管、棒、板类的层压制品。

2.氟塑料合金

氟塑料合金是指用F4、PFA、FEP、EPE等氟塑料与其他高分子聚合物或填充料共混后组成的共混改性氟塑料。其中,F4合金的品种较多,应用较广。

氟塑料合金结构大致可分为以下三种类型:

1)以氟塑料为基体与其他工程塑料共混组成的合金,如F4/PPS、F4/POM、PVDF/PMMA,PCTFE/LCP等。

2)以氟塑料为基体与其他工程塑料、填充材料(如玻璃纤维、石墨、MoS2、碳纤维、青铜粉等)组成的填充氟塑料合金。

3)以氟塑料为改性剂的各种工程塑料、改性橡胶和改性热固性塑料,如PI/F4、PPO/F4、PAS/F4、LCP/F4、LCP/PVDF等。

虽然不同配方合金各有不同的使用性能及加工方法,但合理配比的各种合金都可以综合各共混物的长处,实现优势互补,克服各自的不足之处,改善氟塑料(尤其是F4)的加工性,使通用工程塑料功能化,从而拓宽了氟塑料和工程塑料的应用领域。与填充F4相比,合金料柔韧性好,故有不易损伤对磨零件的优点。

氟塑料与其他聚合物亲和性较差,尤其是F4属于高惰性材料,所以改性前都必须进行适当的表面处理,然后才能与其他聚合物共混合金化。下面介绍几种常见的氟塑料合金。

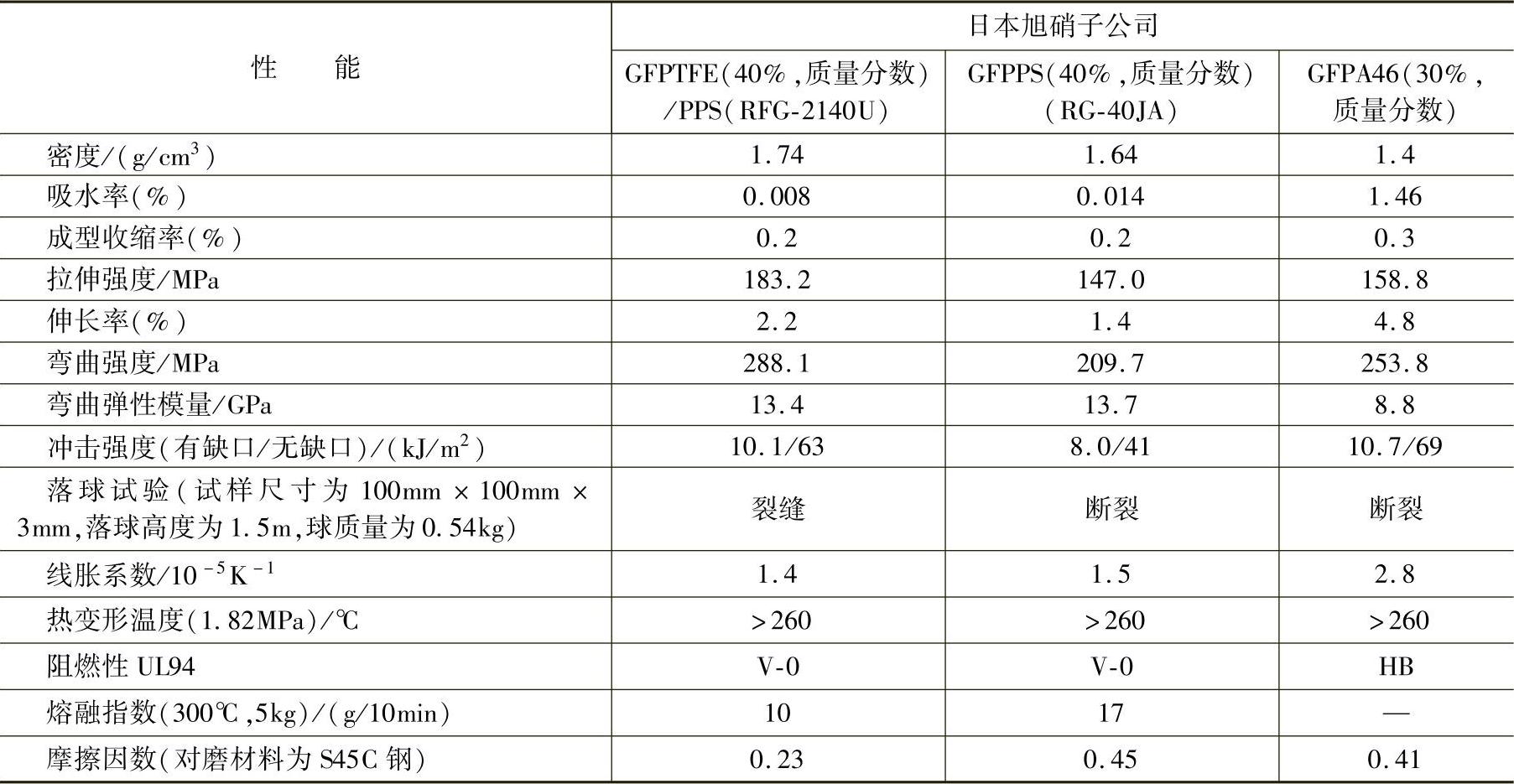

(1)F4/PPS合金 F4/PPS合金具有突出的热稳定性,粘接性及电绝缘性好,耐蚀,阻燃,但冲击强度低,加工困难。而日本旭硝子公司采用特制的含氟相容剂合成的GFF4(40%,质量分数)/PPS合金(RFG-2140U)却具有优良的综合性能,其特点如下:

1)强度高,抗冲击性好,刚性好,这些性能与GFPA66的相似,优于GFPPS及F4/PPS的。耐磨性和摩擦因数与F4/PPS的相似。

2)耐热性优异,可在200℃以下连续使用。其热变形温度(1.82MPa)>260℃;热稳定性好,230℃以下经1000~2000h试验后拉伸强度及弯曲强度仅下降20%左右,明显优于GFPPS及GFPA66。此外,其线胀系数小,尺寸稳定好,阻燃性可达UL94V-0级。

3)耐化学药品性好,吸水率小,只有0.008%。

4)明显地改善了F4的加工性,虽然熔体流动性低于PPS,但可采用注射成型工艺加工制品。且熔体粘度对剪切速率敏感,成型收缩率小,尺寸精度高。注射成型工艺条件:预干燥,温度为130~150℃,时间>2h;料筒温度为290~330℃;模具温度为130~150℃;注射压力为50~130MPa,螺杆转速为40~100r/min;成型周期为7~120s。

此外,F4/PPS粉料也可用于喷涂或作涂覆涂料。喷涂工艺:一般用于喷涂金属制品,涂层厚度为(30±5)μm,喷涂后涂层经(120±10)℃干燥处理30min,然后再在380℃条件下塑化15~60min即可。

涂覆工艺:通常,F4∶PPS=7∶3,用蒸馏水、乙醇、二氧六环、十二烷基磺酸钠配制成涂料,固化温度为380℃,固化时间为45min。涂层粘接强度高,耐热性好,作烤盘涂料时经350℃烘烤涂层仍完好,200℃连续使用不粘食品。

GFF4/PPS的性能见表10-68。

表10-68 GFF4/PPS的性能

GFF4/PPS是一种耐热、耐蚀、抗冲击、高强度、高精度的新型材料,适用于制作综合性能要求高的制品,如高强度、耐腐蚀、耐高温、抗冲击的壳体、罩盖、齿轮、插头插座、滑动件、导向件和密封件等。

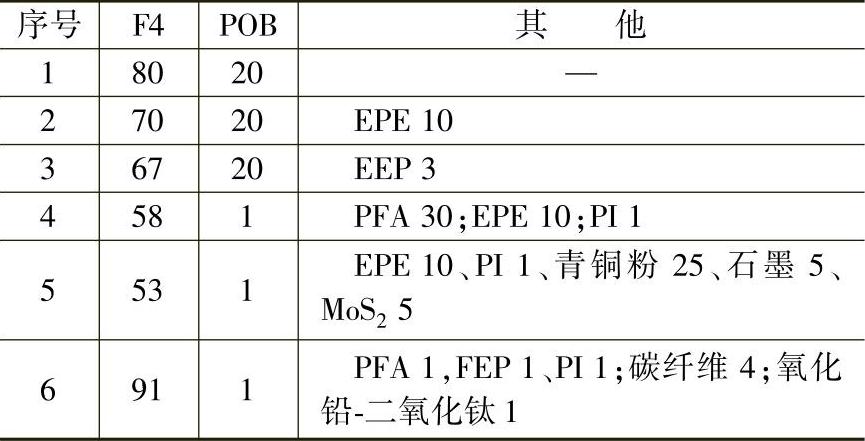

(2)F4/聚苯酯(POB)合金 POB品种很多,F4/POB的品种也很多,其合金配方见表10-69。

表10-69 F4/POB合金配方(质量分数)(%)

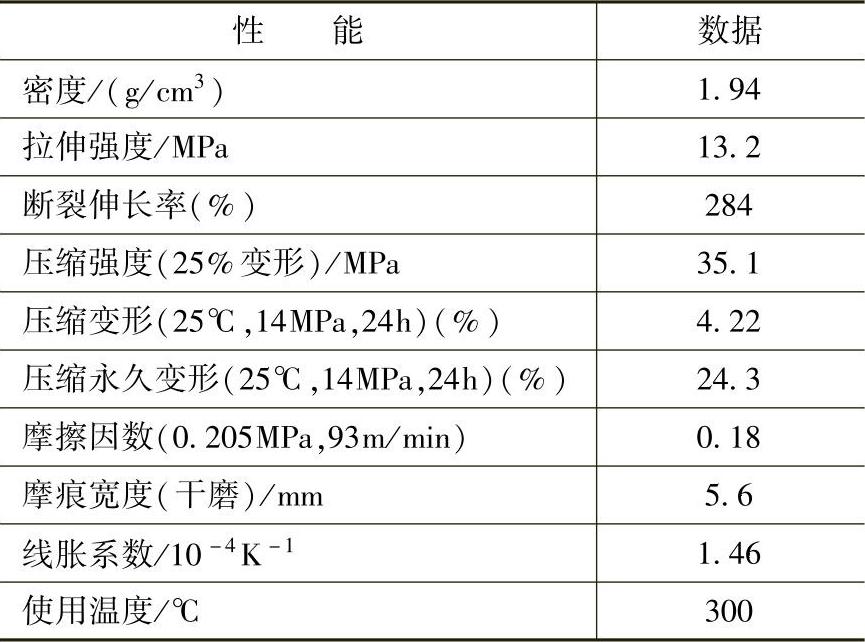

合金具有优良的耐高温、抗压缩蠕变和耐磨耗性,且不损伤对磨零件,尤其在水中有极优异的耐磨性,综合性能优良。F4/POB(20%)合金的性能见表10-70。

F4/POB合金的主要生产单位有晨光化工研究院、美国金刚砂公司和日本住友化学公司等。

F4/POB合金常用模压烧结成型加工制品,其成型工艺如下:

1)配料可采用直接干混合方式。悬浮F4粉料,平均粒径为65μm左右;POB细粉,粒径为35μm左右,混合料应现配现用,若储存2天以上,混合料应进行150℃×2h的预烘干。

2)加料及压制。配料最好一次加完,不允许敲、振、捣,防止粗细料混合不均。

表10-70 F4/POB(20%,质量分数)合金的性能

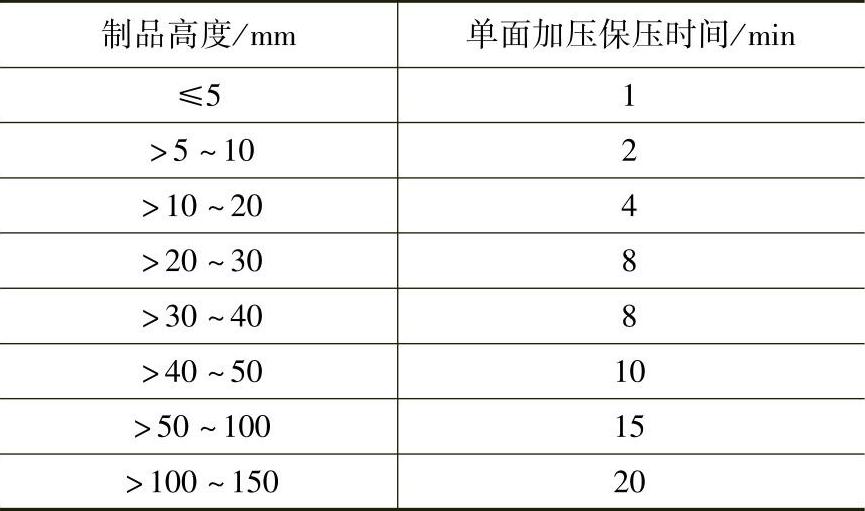

加压时应逐渐增压。压力随填料含量的增大而增大,一般含量为10%~20%(质量分数)的压力取5.0MPa,含量为20%~30%(质量分数)的压力取6.0MPa。当制品高度>30mm时应双向加压。保压时间与制品高度有关,见表10-71。

表10-71 F4/POB合金预压时的保压时间

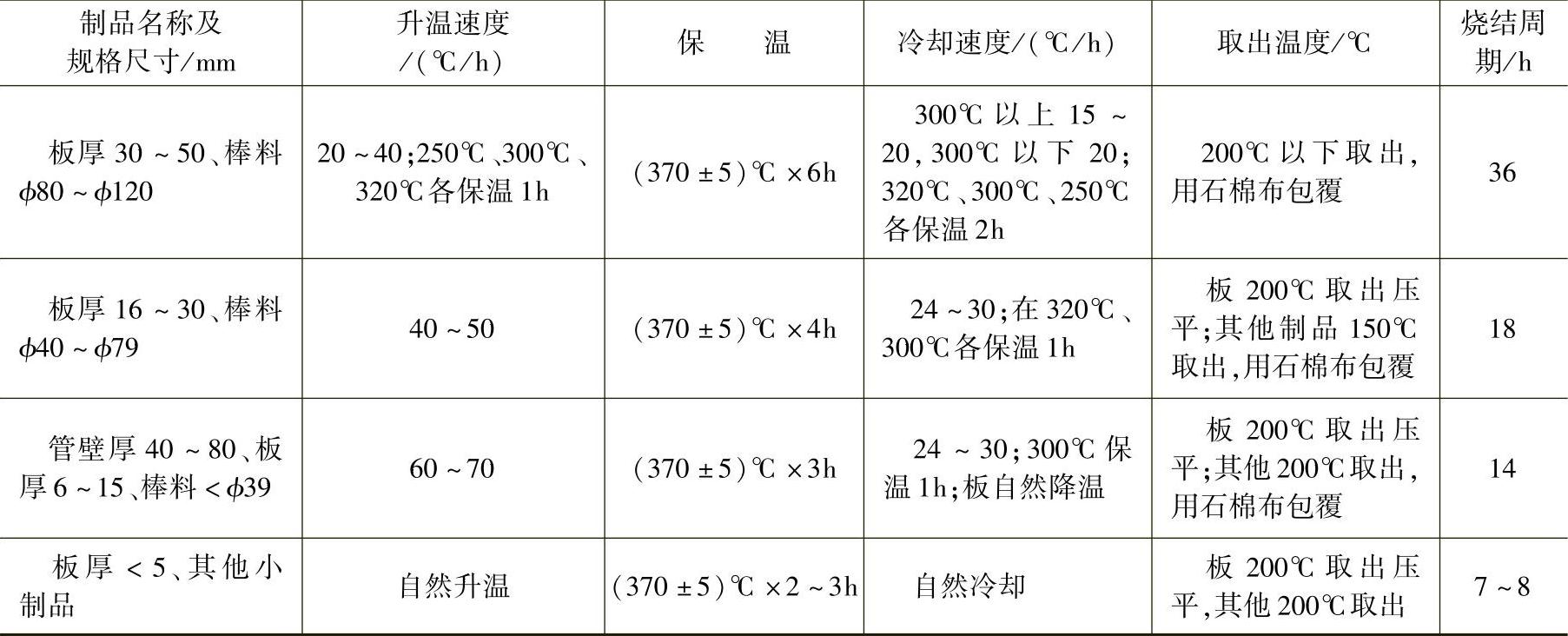

3)烧结。烧结温度为365~375℃,烧结工艺条件见表10-72。

表10-72 F4/POB合金的烧结工艺条件

F4/POB合金制品主要用于耐高温、无润滑(需自润滑)场合作轴承、轴承衬垫、滑块、活塞环、垫圈和密封填料,特别适合于作水中、水汽中用的轴承类摩擦零件。此外,还可作耐高温阀门、旋塞、导轨、止推环、桥梁滑块、耐高温电器绝缘制品和导热制品等。

(3)氟塑料/LCP合金 F4、PVDE、PCTFE都可与LCP组成合金,具有提高耐磨性,保持低摩擦因数及提高强度的效果,且价格比LCP低1/3。例如,PCTFE/LCP合金既有LCP的优点,又可克服PCTFE强度低、刚性差、熔体粘度高、易分解、成型性差的缺点,合金具有耐蚀、透明、耐磨、耐冷流、尺寸稳定性好、强度及电性能优良等特性,且可用注射、挤出成型加工制品。

可用作电器接线柱、开关、线圈骨架、耐蚀泵、轴承、齿轮、密封材料等。

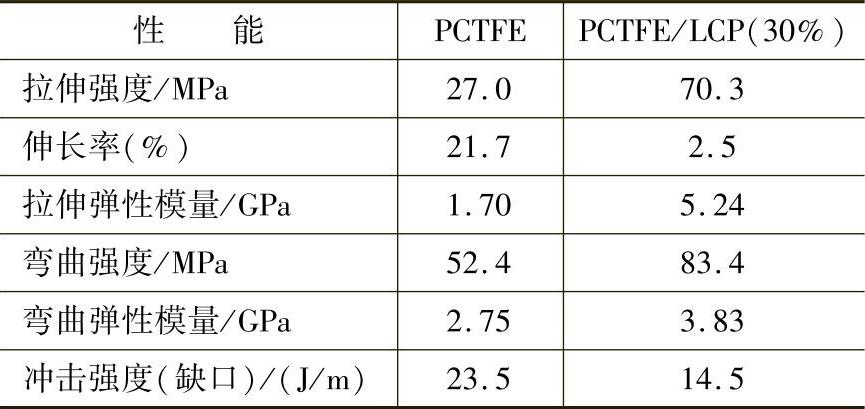

PCTFE/LCP合金的性能数据见表10-73。

表10-73 PCTFE/LCP合金的性能

(4)PVDF/PMMA合金 PVDF/PMMA合金改善了PVDF的加工性,可降低成型温度,缩短成型周期。例如用PMMA含量50%的料注射加工时,料筒温度可从250~260℃降低到193~221℃,喷嘴温度从250降到210℃,成型周期从30s降至12s。此外,用合金配制的涂料,可提高粘结强度,比单独用PCTFE配制的涂料工艺性好。

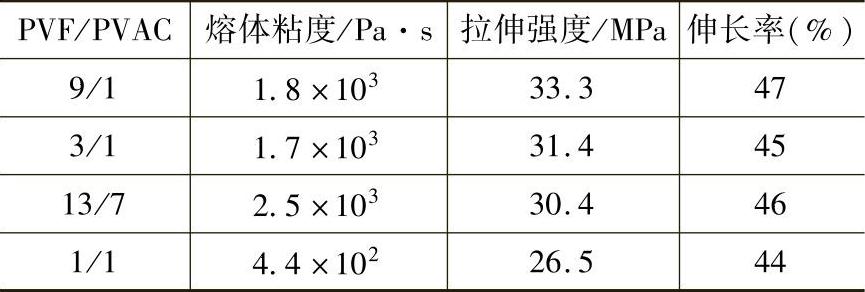

(5)PVF/PVAC合金 PVF中加入PVAC目的是提高流动性,降低成型温度,克服PVF易分解的缺点,此种合金对PVF的性能影响不大。其成分和性能见表10-74。

表10-74 PVF/PVAC合金的性能

(6)PTFE/PI合金 F4/PI合金品种很多,如(质量分数,%)F4(80)/PI(20)、F4(60)/EPE(10)/PI(20)/石墨(10)、F4(59.5)/PFA(10)/EPE(10)/PI(20)/Al2O3(0.5)、F4(33)/PI(65)/炭黑(2)等。这类合金具有磨耗低、摩擦因数小、pv值高、自润滑好等特性,常用作精密轴承、耐热、耐辐射制品。

(7)F4/聚苯合金 该类合金具有良好的耐热氧化性、耐辐射性、耐蚀性和耐烧蚀性,可作在300℃高温下工作的高速轴承。

(8)F4改性合金 F4常作为改性剂与其他聚合物组成合金。

POM/PTFE(10%~20%,质量分数)合金可提高POM的耐磨及摩擦性能、韧性、抗蠕变性及外观质量。

混合纤维(GF、CF)增强的PEEK/F4(10%~16%,质量分数)合金。用F4改性的混合纤维含量(30%,质量分数)的PEEK,其性能优于GFPEEK,摩擦因数为0.14,仅为GFPEEK的1/2;磨痕宽度为3.26mm,拉伸强度为149MPa;模量为13.3GPa;缺口冲击强度为15kJ/m2;弯曲强度为205MPa。可作高温环境下工作的耐高温、耐磨零件及结构件,如高温发动机零件等。

PA/PTFE(10)合金。当F4含量为10%~20%(质量分数)时磨耗量可从500mm3降低到30mm3,如果再加入5%(质量分数)的LLDPE-AS(线型低密度PE/丙烯-苯乙烯共聚物)则可降至15mm3,从而可大幅度改善PA的摩擦磨耗性能。

LLDPE/F4合金,既可保持力学性能,又可提高LLDPE的抗紫外线性能,克服了采用光稳定剂量大而导致LLDPE物性降低的缺点。

其他的还有PPO/F4、PAS/F4等,这些合金中F4都可提高原树脂的耐磨性,且可保持原有树脂的力学性能及耐热性能,常用其制作耐高温耐磨制品及大型一体化轴承等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。